- •Лекция 18

- •18. Достижение требуемой точности деталей в процессе изготовления. Сокращение погрешностей статической и динамической настроек

- •18.1. Настройка и технологической системы

- •18.2. Поднастройка технологической системы

- •18.3. Происхождение и сокращение динамической настройки () технологической системы

18.2. Поднастройка технологической системы

Необходимость поднастройки возникает из-за того, что под воздействием систематических факторов точность первоначальной настройки теряется и возможно появление брака.

Поднастройка

– восстановление требуемого положения

режущей кромки инструмента относительно

системы координат станка. Самым сложным

при проведении поднастройки является

определение момента поднастройки. При

изготовлении деталей в больших количествах

периодически берут выборку, состоящую

из нескольких деталей, определяют

![]() ,

сопоставляют с допуском и отображают

на диаграмме групповых средних размеров

(рис.18.7).На диаграмме нанесены границы

поля допуска на выдерживаемый размер

,

сопоставляют с допуском и отображают

на диаграмме групповых средних размеров

(рис.18.7).На диаграмме нанесены границы

поля допуска на выдерживаемый размер

![]() и

контрольные границы, которые не должны

переступать значения

и

контрольные границы, которые не должны

переступать значения

![]() размеров.

Достижения значения

размеров.

Достижения значения

![]() одной

из контрольных границ служит сигналом

для поднастройки. Технологические

системы поднастраивают с использованием

различных методов достижения точности.

одной

из контрольных границ служит сигналом

для поднастройки. Технологические

системы поднастраивают с использованием

различных методов достижения точности.

Рис.18.7. Групповые средние размеры

Наибольшее применение имеют методы полной и неполной взаимозависимости регулирования и пригонки.

Методами полной и неполной взаимозависимости осуществляется поднастройка при обработке мерным инструментом (сверлом, разверткой, протяжкой и т.п.). Весь мерный инструмент взаимозаменяемый. Поднастройка сводится к замене износившегося инструмента новым.

Широко применяем метод регулировки с использованием подвижных компенсаторов. Роль подвижных компенсаторов выполняют различные устройства (подвижные суппорты, бабки и т. п).

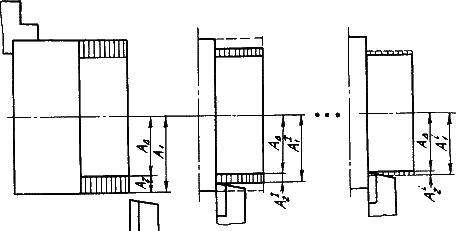

Характерным

примером метода пригонки является

метод пробных проходов. Для перехода

от размера заготовки

![]() к

размеру детали

к

размеру детали

![]() в

процессе настройки или поднастройки

выполняется несколько ходов. Припуск

в

процессе настройки или поднастройки

выполняется несколько ходов. Припуск

![]() в

данном случае является компенсатором

(рис.18.8).

в

данном случае является компенсатором

(рис.18.8).

Рис.18.8. Настройка по методу пробных проходов

18.3. Происхождение и сокращение динамической настройки () технологической системы

При врезании режущих кромок инструмента в материал заготовки, технологическая система подпадает под воздействием сил резания, перемещающихся масс ее деталей, узлов и заготовки, а также теплоты. Под действием сил, из-за зазоров в стыках деталей технологической системы, контактного и упругого деформирования заготовка и режущий инструмент начинают перемещаться в пространстве в направлениях, не предусмотренных кинематикой процесса обработки.

Перемещение происходит до тех пор, пока силы сопротивления, создаваемые упругими свойствами материала деталей, слоями СОЖ, силами трения, силами тяжести деталей не уравновесят действие внешних сил и пока в технологической системе не создается натяг, необходимый для съема слоя материала с заготовки.

К тому же, по мере нагрева деформируются детали системы СПИД, что также приводит к изменению относительного положения, достигнутого при статической настройке. Перемещения происходят до достижения уровня теплового равновесия.

В процессе обработки заготовки равновесное состояние технологической системы непрерывно нарушается. Причинами являются: непостоянство припуска, колебание свойств материала, изменение режимов обработки, изнашивание режущего инструмента и др.

Это приводит к дополнительным перемещениям в пространстве режущей кромки инструмента и заготовки, к изменениям степени деформирования элементов технологической системы.

Отклонения, возникающие в процессе обработки заготовки, называются погрешностями динамической настройки.

Одним из мощных факторов динамического характера является сила резания Р и ее колебания. Из известных формул:

![]() и

и

![]() ,

,

можно определить, что значительное влияние на силу резания оказывает глубина (t) и свойства материала заготовки, характеризуемое коэффициентом КМ. Глубина резания определяется припуском на обработку, колебания значений которого является одним из решающих факторов, влияющих на точность детали.

Отклонения припусков на обработку. Значения и колебания значений припусков зависят в основном от точности заготовок, поступающих на обработку. Причем колебания припуска наблюдаются не только у различных заготовок данного наименования, но и в пределах одной поверхности. Поэтому силы резания могут меняться не только при переходе к обработке другой заготовки, но и при обработке разных участков поверхности одной и той же заготовки. Неравномерный припуск на отдельной поверхности приводит к отклонениям формы поверхности. Колебания припусков в партии заготовок является причиной рассеяния размеров деталей. Избыточный и неравномерный припуск заставляет назначать дополнительные рабочие ходы, что ведет к снижению производительности процесса изготовления детали и повышению ее себестоимости. Необходимо стремиться к уменьшению припусков.

Отклонения свойств материала заготовок. Также как и припуски, неоднородные свойств материала заготовок влияют на точность деталей через изменения сил резания. Связь сил резания принято учитывать коэффициентом КМ, поставленным в зависимость от твердости материала. Например: для горячекатаных и отожженных сталей - КМ=1, для алюминия и силумина - КМ=2 и т. д.

Значения припусков и характеристики свойств материала в технологическом процессе изготовления детали выступают как случайные величины. Поэтому и сила резания является случайной.

Связь точности изготовления деталей с припусками и свойствами материала заготовок сводится к следующему. Значение припуска и характер свойств материала заготовок определяет значение силы резания.

Сила резания через

жесткость технологической системы

трансформируется в относительное

упругое перемещение режущего инструмента

и заготовки, являющееся основной частью

![]() .

Схематично связь точности детали со

свойствами заготовки представлена на

рис.18.9.

.

Схематично связь точности детали со

свойствами заготовки представлена на

рис.18.9.

Рис.18.9. Связь точности детали со свойствами заготовки