- •Лекция 13

- •13. Реализация размерных связей в машине в процессе сборки

- •13.2. Причины отклонений размерных связей, возникающих при сборке машины

- •13.3. Деформирование деталей в процессе сборки машины

- •13.3.1.Деформации деталей при закреплении

- •13.3.2.Деформации деталей при сборке соединений с натягом

- •13.4. Погрешности измерений

Лекция 13

13. Реализация размерных связей в машине в процессе сборки

Технологический процесс сборки складывается из ряда переходов, включающих соединения деталей в СЕ и общую сборку машины. В процессе соединения придается требуемое относительное положение деталей и различных СЕ и фиксируется.

К технологическому процессу сборки относятся также переходы, связанные:

с проверкой правильности действия СЕ и различных устройств;

с регулированием машины и ее механизмов;

с очисткой;

с мойкой;

окраской деталей, СЕ и машины в цепи;

c разборкой (если машина отправляется потребителю в разобранном виде).

Процесс сборки – заключительный этап в изготовлении машины и определяющий этому процессу подчиняются все остальные.

В общем случае

достижение требуемой точности машины

в технологическом процессе сборки

осуществляется не через конструкторские,

а через технологические размерные цепи.

Технологические размерные цепи полностью

совпадают с конструкторскими при

достижении точности замыкающего звена

размерной цепи методами взаимозаменяемости:

полной, неполной, групповой. При

использовании регулировки и пригонки

технологические цепи отличаются от

конструкторских. Примером может служить

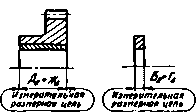

размерная цепь

![]() (рис.13.1),

определяющая зазор

(рис.13.1),

определяющая зазор![]() между

торцами шестерни простановочного кольца

в редукторе.

между

торцами шестерни простановочного кольца

в редукторе.

Рис.13.1. Конструкторская размерная цепь

![]()

Точность замыкающего

звена![]() будет достигаться не с помощью размерной

цепи

будет достигаться не с помощью размерной

цепи![]() ,

а уже с помощью технологической размерной

цепи

,

а уже с помощью технологической размерной

цепи![]() (рис.13.2),

в которой

(рис.13.2),

в которой![]() и

и![]() .

.

Значение звена

![]() может

быть выявлено двумя способами:

непосредственным измерением звена

может

быть выявлено двумя способами:

непосредственным измерением звена![]() (рис.13.3

) или путем расчета размерной цепи

(рис.13.3

) или путем расчета размерной цепи![]() (рис.13.4

).

(рис.13.4

).

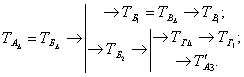

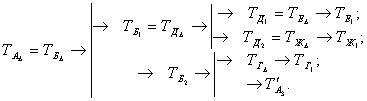

При первом способе достижения точности замыкающего звена ограничение отклонений допусками определяется схемой:

Рис.13.2. Технологическая размерная цепь

![]()

Рис.13.3. Первый способ определения звена

![]()

При втором способе достижения точности замыкающего звена ограничение отклонений допусками определяется схемой:

Рис.13.4. Второй способ определения звена

![]()

При втором способе размерные цепи оказываются более сложными. Однако этот способ может оказаться предпочтительней из-за меньшей трудоемкости.

13.2. Причины отклонений размерных связей, возникающих при сборке машины

Точность реализации размерных связей в машине в процессе ее сборки зависит от многих факторов, основными из которых является:

отклонение формы, относительного поворота, и расстояний деталей при их изготовлении. Эти отклонения приводят к отклонениям положения деталей от требуемого, к неправильному сопряжению и так далее;

деформации самих деталей и стыков между ними. Деформации являются причинами нарушения геометрической точности деталей по всем показателям, а следовательно, и изменения их положения, достигнутого до приложения силового замыкания;

погрешность измерения;

неточность и состояние технической оснащенности;

относительные сдвиги деталей в промежутке между базированием и закреплением;

культура производства (грязь, заусеницы, задиры на поверхностях соединения);

квалификации сборщика.