- •Обмоточные провода с волокнистой, бумажной и пленочной изоляцией.

- •Обмоточные машины для наложения изоляции из натуральных и синтетических волокон.

- •Обмоточные машины для наложения бумажной и пленочной изоляции.

- •Обмоточные машины для наложения стекловолокнистой изоляции.

- •Машины для изготовления подразделенных и транспонированных обмоточных проводов.

- •Технология изготовления обмоточных проводов со спекаемой пленочной изоляцией и оборудование для их производства.

- •Технология изготовления обмоточных проводов с пластмассовой изоляцией и оборудование для их производства.

- •Технология изготовления обмоточных проводов с дельта-асбестовой изоляцией и оборудование для их производства.

- •Технология производства обмоточных проводов со сплошной стеклянной изоляцией и оборудование для их производства.

- •Технология производства обмоточных проводов с гибкой керамической изоляцией и оборудование для их производства.

Технология изготовления обмоточных проводов со спекаемой пленочной изоляцией и оборудование для их производства.

Монолитная изоляция обмоточных проводов может быть получена путем обмотки жилы синтетическими лентами с последующей тепловой обработкой. При используется свойство неориентированных или каландрованных (давленых) фторопластовых и дублированных полиимидно- фторопластовых пленок свариваться при нагреве до t° = 400°С. Эти провода используют для намотки погруженных электродвигателей насосов добычи нефти. Пленка обычно накладывается на провод обмоткой с перекрытием. Обмоточное оборудование должно обеспечить постоянство натяжения лент, отсутствие сильных вибраций и биений.

Тепловая обработка пленочной изоляции производится путем ее нагрева в печах сопротивления или с помощью токов высокой частоты.

Для спекания пленок из неориентированного фторопласта-4, как материала, уже ранее подвергавшегося спеканию необходим очень плотный контакт между слоями пленки. При изготовлении обмоточных проводов для погруженных электродвигателей это достигается за счет применения в наружном повиве полностью ориентированной пленки, которая при нагреве до 327°С дает значительную усадку и сдавливает внутренние слои основной изоляции, состоящей из неориентированных пленок. Нужно учесть, что при t° >360-370°С ориентированная фторопластовая пленка растрескивается. Высокочастотный нагрев обеспечивает качественный провод.

В современных машинах операции обмотки лентами и и последующего спекания изоляции совмещаются. Отечественная линия ЛТП предназначена для наложения на прямоугольную медную проволоку сечением 5-60 мм2полиимидно-фторопластовых или фторопластовых лент с последующим спеканием. Линия рассчитана наV= 1,4 ÷ 14 м/мин. Проволока с отдельного барабана через перекидной ролик направляется в прямильное устройство, а затем через протиры проходит внутри полых валов обмотчиков, которые осуществляют наложение ленточной изоляции. На выходе из второго обмотчика изолированная проволока поступает на поворотный ролик и в индукционную печь, осуществляющую нагрев проводника. Окончательное спекание ленточной изоляции производится в специальной электропечи сопротивления, после которой провод охлаждается водой в специальной ванне, сушится и поступает на приемное устройство. Печь для спекания изоляции имеетt° = 400°С. Она состоит из четырех секций, в каждой из которых установлено по 6 трубчатых нагревателей.

Технология изготовления обмоточных проводов с пластмассовой изоляцией и оборудование для их производства.

Обмоточные провода для погруженных электродвигателей эксплуатируются в среде различных жидкостей: воды, эмульсии, нефти и т.д. Изоляция таких проводов должна быть герметичной, исключать попадание воды на проводник. Таким требованиям удовлетворяют только пластмассы и в первую очередь ПЭ, ПВХ пластикат, пропилен. Изолирование ТПЖ или проволоки производится на червячных прессах (экструдерах) путем выдавливания через специальный инструмент расплава полимерных материалов.

Принцип действия экструдера заключается в следующем. Полимерный материал в виде гранул загружается в бункер, затем он поступает в цилиндр экструдера, в котором размещен червяк (шнек). Червяк – основная рабочая часть пресса, имеет по своей длине винтовую нарезку различной глубины. Вращаясь, червяк захватывает нагревающийся полимерный материал, который постепенно превращается в однородную массу. Глубина нарезки червяка плавно убывает, и сечение канала между цилиндром и червяком уменьшается.

Например, для качественной переработки ПЭНП t°Iз = 100-120°С; t°IIз = 150-180°С; t°IIIз = 180-240°С. При переработке ПЭВП t° должна быть повышена на 40-60°. Для ПВХ пластиката t° = 100-110°; 110-150°; 120-160°С.

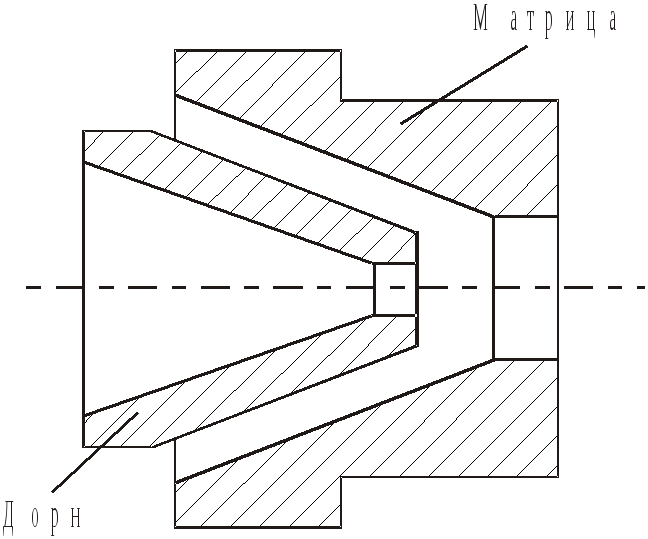

В головке экструдера размещается инструмент, через который и выдавливается вокруг проводника полимерный материал. Основной рабочий инструмент головки – это дорн и матрица.

|

Рис. 4.5 |

Температура расплава в головке выше, чем в дозирующей зоне. При переработке ПЭНП t° = 200-270°С; ПВХ пластиката t° = 160-180°С. Температура в матрице еще выше: для ПЭ – до 300°С; ПВХ – до 200°С. |

Для этих целей применяются агрегаты типа МЕ 1-90-25 (90 – диаметр шнека). Общая длина ~ 36 м. Предназначены для изолирования проводов диаметром от 1,0 до 6,0 мм полиэтиленом или ПВХ пластикатом. Vmax = 500 м/мин. Отношение L : D = 25. Головка расположена под углом 90° к цилиндру. Зазор между дорном и матрицей устанавливается вручную. В агрегате имеется охлаждающая ванна, где изоляция провода должна охладится до t° = 60-70°C, чтобы не произошло смятия изоляции или перемещения жилы в процессе намотки на барабан.

Изоляция из ПВХ пластиката охлаждается холодной водой. Полиэтиленовая изоляция охлаждается ступенчато, что препятствует образованию воздушных включений во внутренних слоях изоляции. Для этого ванна разделена на две зоны. Максимальная температура I зоны – 90°С, II зоны – 60°С. Окончательное охлаждение полиэтиленовой изоляции – холодной водой.