проектирование ригеля рамы и подкрановых балок

.pdfПодбор сечений стержней ферм при жестком сопряжении ее с колонной выполняется с учетом момента описанного в п.1.2

Таблица 7

Определение усилий в ферме

|

|

|

Усилия в стержнях, кН |

|

||||

Элемент |

Номер |

От |

От |

F = 32,4 кН |

|

Расчетное |

||

Fш = 13,43 кН |

|

|

сн |

|

||||

фермы |

стержня |

|

|

|

|

|

||

слева |

|

справа |

|

по всей |

усилие |

|||

|

|

|

|

|

ферме |

|||

|

|

|

|

|

|

|

|

|

|

1-b |

-29.41 |

-50.54 |

|

-20.41 |

|

-70.96 |

-100.37 |

Верхний |

3-c |

-79.77 |

-131.54 |

|

-60.91 |

|

-192.46 |

-272.23 |

пояс |

5-d |

-113.35 |

-172.04 |

|

-101.41 |

|

-273.46 |

-386.81 |

|

7-e |

-130.14 |

-172.04 |

|

-141.91 |

|

-313.96 |

-444.09 |

|

|

|

|

|

|

|

|

|

|

a-2 |

58.82 |

101.41 |

|

40.5 |

|

141.91 |

200.74 |

Нижний |

a-4 |

100.73 |

162 |

|

81 |

|

243 |

343.73 |

пояс |

a-6 |

125.97 |

182.41 |

|

121.5 |

|

303.91 |

429.89 |

|

a-8 |

134.3 |

162 |

|

162 |

|

324 |

458.3 |

|

|

|

|

|

|

|

|

|

|

1-a |

55.47 |

95.58 |

|

38.23 |

|

133.81 |

189.28 |

|

1-2 |

-55.47 |

-95.58 |

|

-38.23 |

|

-133.81 |

-189.28 |

|

2-3 |

39.62 |

57.35 |

|

38.23 |

|

95.58 |

135.2 |

Раскосы |

3-4 |

-39.62 |

-57.35 |

|

-38.23 |

|

-95.58 |

-135.2 |

4-5 |

23.77 |

19.12 |

|

38.23 |

|

57.35 |

81.12 |

|

|

|

|

||||||

|

5-6 |

-23.77 |

-19.12 |

|

-38.23 |

|

-57.35 |

-81.12 |

|

6-7 |

7.92 |

-19.12 |

|

38.23 |

|

19.12 |

46.16/-11.19 |

|

7-8 |

-7.92 |

-19.12 |

|

-38.23 |

|

-19.12 |

11.19/-46.16 |

31

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 8 |

|

|

|

|

|

|

|

Подбор сечений стержней фермы из ГСП |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Элементфермы |

стержняНомер |

Усилие, кН |

30245- |

ПлощадьА, см |

|

|

|

|

|

|

|

|

|

Условная гибкость |

сеченияТип |

ϕ |

Напряжение, МПа |

Коэф. условийработы |

Расчетное сопротивление, МПа |

|

|

|

|

|

|

|

|

|

узлов) |

|

|

|

|

2 |

|

|

Радиус |

|

|

|

|

|

|

|

. . прод Коэф изгиба |

|

|

|

|

|

Местная |

Откоррек- |

|||||||||

|

|

|

Сечение |

|

Длина, см |

инерции, |

|

Гибкость |

|

|

|

|

|

|

|

|

устойчивость |

тированное |

||||||||||||

|

|

|

ГОСТ |

|

|

|

|

см |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

сечение |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2003 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(см. расчет |

|

|

|

|

l |

|

|

|

iy |

λx |

λy |

α |

[λ] |

|

|

|

|

|

γ c |

Ry ×γ c |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

ly |

ix |

|

|

|

|

|

|

|

λ f |

|

|||||||||||||||

|

|

|

|

|

λmax |

|

|

|

σ |

|

λw |

|

|

|

λu |

|

||||||||||||||

|

|

|

|

|

x |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Верхний пояс |

1-b |

-100.37 |

|

|

275 |

275 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3-с |

-272.23 |

120x5 |

22.36 |

300 |

300 |

4.66 |

|

4.66 |

64.39 |

64.39 |

0.967 |

122 |

2.18 |

a |

0.854 |

228 |

1.00 |

240 |

0.75 |

0.75 |

1.44 |

120x7 |

||||||||

|

|

|||||||||||||||||||||||||||||

|

5-d |

-386.81 |

|

|

А=29.96 см2 |

|||||||||||||||||||||||||

|

|

|

|

|

||||||||||||||||||||||||||

|

7-e |

-444.09 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Нижний пояс |

а-2 |

200.74 |

120x5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

а-4 |

343.73 |

22.36 |

300 |

1200 |

4.66 |

|

4.66 |

64.39 |

- |

- |

400.00 |

- |

|

- |

- |

205 |

1.00 |

240 |

- |

|

- |

|

- |

|

120x7 |

||||

|

|

|

|

|

|

|

||||||||||||||||||||||||

|

а-6 |

429.89 |

|

|

|

|

|

|

А=29.96 см2 |

|||||||||||||||||||||

|

а-8 |

458.3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

1-a |

189.28 |

80x4 |

11.75 |

270.6 |

270.6 |

3.07 |

|

3.07 |

88.04 |

- |

- |

400.00 |

- |

|

- |

- |

158 |

1.00 |

240 |

- |

|

- |

|

- |

|

Без |

|||

|

1-2 |

-189.28 |

|

|

254.7 |

254.7 |

|

82.87 |

82.87 |

0.882 |

157.1 |

2.8 |

|

a |

0.747 |

212 |

1.00 |

240 |

0.61 |

0.61 |

1.56 |

изменений |

||||||||

|

|

|

|

|

|

|

||||||||||||||||||||||||

Раскосы |

2-3 |

135.2 |

|

|

|

|

|

|

|

|

- |

- |

400.00 |

- |

|

- |

- |

131 |

1.00 |

240 |

- |

|

- |

|

- |

|

|

|||

3-4 |

-135.2 |

70x4 |

10.15 |

254.7 |

254.7 |

2.66 |

|

2.66 |

95.59 |

95.59 |

0.834 |

160 |

3.23 |

a |

0.653 |

200 |

1.00 |

240 |

0.53 |

0.53 |

1.6 |

|

||||||||

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||

|

4-5 |

81.12 |

|

|

|

|

|

|

|

- |

- |

400.00 |

- |

|

- |

- |

80 |

1.00 |

240 |

- |

|

- |

|

- |

|

Без |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

5-6 |

-81.12 |

|

|

|

|

|

|

|

|

95.59 |

0.5 |

180 |

3.23 |

a |

0.653 |

122 |

1.00 |

240 |

0.53 |

0.53 |

1.6 |

изменений |

|||||||

|

6-7 |

46.16 |

|

|

|

|

|

|

|

|

- |

- |

400.00 |

- |

|

- |

- |

45 |

1.00 |

240 |

- |

|

- |

|

- |

|

|

|||

|

7-8 |

-46.16 |

|

|

|

|

|

|

|

|

95.59 |

0.5 |

180 |

3.23 |

a |

0.653 |

70 |

1.00 |

240 |

0.53 |

0.53 |

1.6 |

|

|||||||

32

5. Расчет и конструирование узлов

Бесфасоночные узлы

Всопряжениях бесфасоночных узлов должны производиться проверки (Л.1 [1])

∙поясов на продавливание (вырывание) при действии усилий от раскосов и стоек;

∙несущей способности боковой стенки поясов в месте примыкания сжатых раскосов;

∙несущей способности решетки в месте примыкания к поясу;

∙прочности сварных швов в соединениях.

Прочность на продавливание (вырывание)

Прочность на продавливание (вырывание) участков полок пояса, контактирующих с эле-

ментами решетки (кроме У-образных узлов), при d ≤ 0,85 и c ≤ 0,25 , проверяется по формуле

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

D |

b |

|

|

|

|

1,5 |

|

M |

|

|

|

(0,4 +1,8c / b) f sinα |

|

|

|

|||||

|

|

|

|

|

|

|

|

|||||||||||

Л.1 [1] |

|

N |

+ |

|

|

|

|

|

|

|

|

|

|

|

|

≤ 1 |

, |

|

|

|

|

|

|

db |

|

|

|

γ cγ d γ D Ry t |

2 |

(b + c + 2Df ) |

|

|

|

||||

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

где N – усилие в примыкающем элементе;

M – изгибающий момент от основного воздействия в примыкающем элементе в плоскости фермы в сечении, совпадающем с примыкающей стенкой (полкой) пояса (момент от жесткости узлов учитывается в соответствии с п.15.2.2[1]);

|

α – |

угол примыкания элемента решетки к поясу; |

|||||||||

|

t – толщина стенки пояса; |

|

|

|

|

|

|||||

|

γ d – |

|

коэффициент влияния знака усилия в примыкающем элементе, равный 1,2 – при рас- |

||||||||

тяжении, 1,0 – |

в остальных случаях; |

|

|

|

|

|

|||||

|

γ D – коэффициент влияния продольной силы в поясе, определяемый при сжатии в поясе, |

||||||||||

если |

|

F |

|

|

> 0,5 , по формуле γ D = 1,5 − |

|

F |

|

|

, в остальных случаях γ D = 1,0 , |

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

||||

|

|

|

|

AR y |

|||||||

|

AR y |

|

|

||||||||

|

здесь F – |

продольная сила в поясе со стороны растянутого раскоса; |

|||||||||

|

A – |

площадь сечения пояса; |

|

|

|

|

|

||||

|

b – |

длина линии пересечения примыкающего элемента с поясом по направлению оси поя- |

|||||||||

са, равная db / sinα ; |

|

|

|

|

|

||||||

|

c – |

половина расстояния между смежными стенками соседних элементов решетки или |

|||||||||

поперечной стенки раскоса и опорным ребром;

f = D − d – см. рис. 11.

2

33

Прочность на продавливание (вырывание) участков полок пояса, контактирующих с эле-

ментами решетки при c > 0,25 , а также в У-образных узлах, проверяется по формуле Л.2 [1]

|

|

|

|

|

|

|

|

|

b |

|

|||

( |

|

N |

|

+ 1,7 |

|

M |

|

/ db ) f sin α |

£ 1 |

||||

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||

γ cγ d γ D Ry t 2 (b + |

|

|

|

||||||||||

2 2Df ) |

|||||||||||||

|

|||||||||||||

Несущая способность боковой стенки пояса

Устойчивость боковой стенки пояса в месте примыкания сжатого раскоса при d / D > 0,85

следует проверять по формуле Л.3 [1]

N sin 2 α |

£ 1 |

, |

|

2γ cγ t kR y td b |

|||

|

|

где γ t – коэффициент влияния тонкостенности пояса, для отношений Db / t ³ 25 принима-

емый равным 0,8, в остальных случаях – 1,0; k – коэффициент, принимаемый равным

при 4(t / D)2 - Ry |

/ E £ 0 – k = 3,6(t / Db )2 E / Ry ; |

|

|

|

||||||||||||

при 0 < 4(t / Db )2 |

- Ry |

/ E < 6 ×10 −4 – k = 0,9 + 670(t / Db )2 - 170 Ry / E ; |

||||||||||||||

в остальных случаях – |

k = 1,0 . |

|

|

|

|

|

||||||||||

Несущая способность решетки |

|

|

|

|

|

|||||||||||

Прочность элемента решетки в зоне примыкания к поясу при |

d |

£ 0,85 и |

c |

£ 0,25 (кроме |

||||||||||||

D |

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

b |

||

У-образных узлов) проверяется по формуле Л.4 [1] |

|

|

|

|||||||||||||

( |

|

N |

|

+ 0,5 |

|

M |

|

/ db )(1,4 + 0,018 D / t )sin α |

£ 1 , |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

γ cγ d kR yd Ad |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

где Ryd – расчетное сопротивление стали решетки;

k – коэффициент, определяемый в соответствии с Л.2.4[1], принимаемый равным

при 4(td / dmax )2 - Ryd / E £ 0 – k = 3,6(td |

/ d max )2 E / Ryd ; |

при 0 < 4(td / d max )2 - Ryd / E < 6 ×10 −4 – |

k = 0,9 + 670(td / d max )2 - 170 Ryd / E ; |

в остальных случаях – k = 1 .

Если рассчитываемый элемент имеет неквадратное поперечное сечение, то в левую часть

|

3(1 + d / db ) |

||

формулы вводится множитель |

|

|

. |

|

|

||

|

2(2 |

+ d / db ) |

|

Прочность элемента решетки в зоне примыкания к поясу при c > 0,25 , а также в У- b

образных узлах проверяется по формуле Л.5 [1]

34

Несущая способность сварных швов |

|

|

|

|

|

|

|||||||||||

Прочность сварных швов прикрепления раскосов при |

d |

≤ 0,85 и |

c |

≤ 0,25 (кроме У- |

|||||||||||||

D |

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

b |

||

образных узлов) проверяется по формуле Л.6 [1] |

|

|

|

|

|

||||||||||||

|

|

|

|

|

0,5 |

|

M |

|

|

|

(1,06 + 0,014 D / t )sin α |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

N |

|

+ |

|

|

|

|

|

|

|

≤ 1 |

, |

|

|

|

|

|

|

|

|

|

db |

|

|

|

β f k f γ c Rwf (2db / sin α + d ) |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||

где β f |

, k f , Rwf |

– следует принимать согласно требованиям раздела 14[1]. |

|||||||||||||||

Прочность сварных швов прикрепления раскосов при c > 0,25 , а также в У-образных уз- b

лах проверяется по формуле Л.7 [1]

Сварные швы, выполненные при наличии установочного зазора, равного (0,5 - 0,7)td , с

полным проплавлением стенки профиля следует рассчитывать как стыковые.

Расчет фланцевых соединений (ФС)

Расчет и конструирование ФС выполняется в соответствии с рекомендациями [9].

ФС элементов стальных конструкций, работающих на растяжение, следует проверять расчетами на:

· прочность болтов N £ nk2 Rbh Abn , где n – количество болтов,

k2 – коэффициент, принимаемый по табл.5 [9],

Rbh = 0,7Rbun – расчетное сопротивление растяжению высокопрочного болта,

Abn – площадь сечения болта по резьбе, по табл. Г.9 [1];

·прочность фланцев на изгиб;

σ= M ф £ Ryγ c

Wф

·прочность соединений на сдвиг:

-для растянутых элементов

QM £ μ × n × 0,1Rbh Abn ,

где n – количество болтов,

μ – коэффициент трения соединяемых поверхностей фланцев, по табл. 42 [1],

QM – местная поперечная сила, при ее отсутствии в расчет вводится условное значение

QM = 0,1μN ;

-для сжатых элементов

Q £ μ × N

35

где N – усилие сжатия в ФС от действия внешней нагрузки;

·прочность сварных швов соединения фланца с элементом конструкции

- по металлу шва

|

N |

|

|

≤ Rwf |

γ c ; |

|

β f k f lw |

||||

|

|

|

|||

− по металлу границы сплавления с профилем |

|||||

|

N |

|

|

≤ Rwz |

γ c ; |

|

|

|

|

||

|

β z k f lw |

||||

|

|

|

|||

− по металлу границы сплавления с фланцем в направлении толщины проката |

|||||

|

N |

≤ Rthγ c , |

|

||

|

|

|

|||

|

k f lw |

|

|||

|

|

|

|

|

|

где Rth = 0,5Ru – |

расчетное сопротивление растяжению стали в направлении толщины |

||||

фланца.

Натяжение высокопрочных болтов на заданное усилие следует производить закручивани-

ем гаек до величины момента закручивания M кр , который определяют по формуле 31 [9]

M кр = n × K ×α × 0,9Rbh Abn ,

где n – коэффициент, принимаемый равным: 1,06 – при натяжении высокопрочных болтов; 1,0 – при контроле усилия натяжения болтов;

K – среднее значение коэффициента закручивания для каждой партии болтов по сертификату или принимаемое равным 0,18 при отсутствии таких значений в сертификате; α – номинальный диаметр резьбы болта, м.

Отклонение фактического момента закручивания от момента, определяемого по формуле 31 [9], не должно превышать 0... + 10% .

ФС элементов из ГСП прямоугольного или квадратного сечений, подверженных воздействию центрального растяжения, следует выполнять со сплошными фланцами и ребрами жесткости, расположенными, как правило, вдоль углов профиля (рис. 12). Ширина ребер определяется размерами фланца и профиля, длина – не менее 1,5 высоты меньшей стороны профиля.

Если между ребрами жесткости будет размещено более двух болтов или ребра жесткости будут установлены не только вдоль углов профиля, то ФС элементов из ГСП данного типа могут быть применены только после экспериментальной проверки натурных соединений данного типа.

36

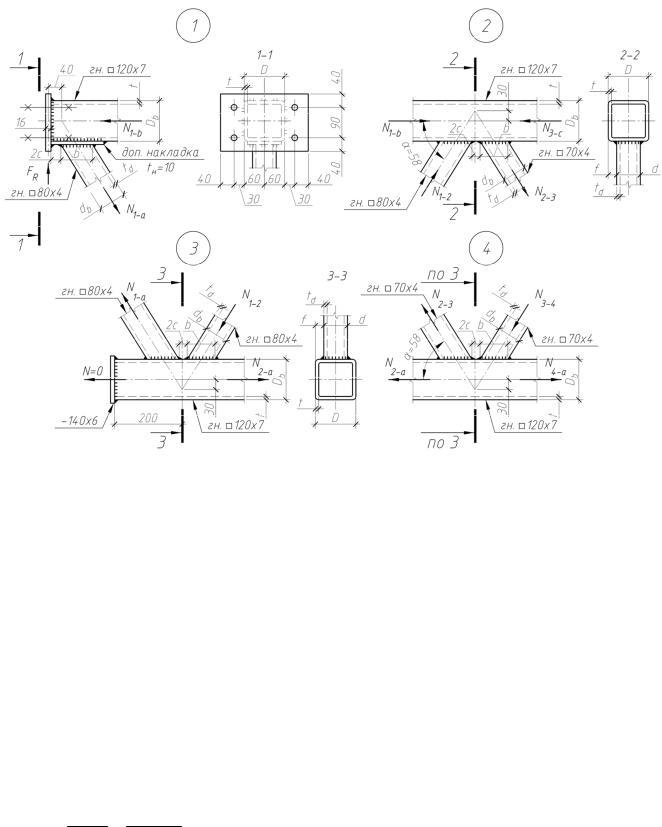

Рис. 11 Бесфасоночные узлы фермы из ГСП

Узел 1 (опорный узел)

Расчет соединения раскоса с поясом выполняется аналогично, как и расчет узла 2 (см. ниже). При необходимости пояс усиливают накладкой и при расчете на продавливание в формулу Л.1 [1] или Л.2 [1] вместо толщины стенки поясной трубы t подставляется суммарная толщина t + tн , а при расчете на вырывание вместо t используется толщина накладки tн .

Расчет фланца на смятие и прочность сварного шва выполняется на воздействие опорной реакции FR (см. 1.4).

Узел 2

Некоторые характеристики узла: Раскос 1–2

d / D = 80 / 120 = 0,667 < 0,85 и c / b = 12 / 94 = 0,13 < 0,25 ;

= D − d = 120 − 80 =

f 20 мм ;

22

βf = 0,7, k f = 6 мм, Rwf = 200 (Э46).

Раскос 2–3

d / D = 70 / 120 = 0,583 < 0,85 и c / b = 12 / 82,5 = 0,15 < 0,25 ;

37

= D − d = 120 − 70 =

f 25 мм ;

22

βf = 0,7, k f = 6 мм, Rwf = 200 (Э46).

Прочность на продавливание (вырывание)

Проверяется по формуле Л.1 [1]

|

|

|

1,5 |

|

M |

|

|

|

(0,4 +1,8c / b) f sinα |

|

|

|||||

|

|

|

|

|

|

|||||||||||

|

N |

+ |

|

|

|

|

|

|

|

|

|

|

|

|

£ 1 |

, |

|

|

|

|

db |

|

|

|

γ cγ d γ D Ry t |

2 |

(b + c + 2Df ) |

|

|

||||

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|||||||

где t – толщина стенки пояса (сечение пояса заменили на 120x7,так как при толщине пояса t = 5 мм проверка не выполняется, т.е. пояс продавливается, расчет опущен);

|

|

|

а) |

Раскос 1–2 |

|

|

|

|

|

|

|

|

189,3 × |

|

|

|

(0,4 + 1,8 ×12 / 94) × 20 sin 58 |

|

|

×103 = 0,98 < 1 |

|||||

|

|

|

|

|

|

|

|

|||||

1 |

×1×1× 240 × 72 × (94 + 12 + 2 |

×120 |

× 20 ) |

|

|

|

||||||

|

|

|

б) |

Раскос 2–3 |

|

|

|

|

|

|

|

|

189,3 × |

|

|

|

(0,4 + 1,8 × 0,15) × 20 sin 58 |

|

|

|

|

×103 = 0,89 < 1 . |

|||

|

|

|

|

|

|

|

|

|

|

|

||

1 |

×1,2 |

×1× 240 × 72 × (82,5 + 12 + |

2 ×120 × |

25 ) |

|

|||||||

Несущая способность боковой стенки пояса

Устойчивость боковой стенки пояса в месте примыкания сжатого раскоса при

d = 80 = 0,667 ≤ 0,85 обеспечивается (п. Л.2.4).

D 120

Несущая способность решетки

Прочность элемента решетки в зоне примыкания к поясу проверяется по формуле Л.4 [1]

( |

|

N |

|

+ 0,5 |

|

M |

|

/ db )(1,4 + 0,018 D / t )sin α |

≤ 1 |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

γ cγ d kR yd Ad |

|

|

|

|

|

|

|

|

|

|

|

|

|

а) Раскос 1–2 |

|

||||||

189 ,3 × (1,4 + 0,018 ×120 / 7 )sin 58 ×10 = 0,97 < 1 1 ×1 ×1 × 240 ×11,75

б) Раскос 2–3

135,2 × (1,4 + 0,018 ×120 / 7 )sin 58 ×10 = 0,67 < 1. 1 ×1,2 ×1 × 240 ×10,15

Несущая способность сварных швов

Прочность сварных швов прикрепления раскосов проверяется по формуле Л.6 [1]

|

|

|

|

0,5 |

|

M |

|

|

|

(1,06 + 0,014 D / t )sin α |

|

|

|

|

|

|

|

|

|

||||||

|

N |

|

+ |

|

|

|

|

|

|

|

≤ 1 |

, |

|

|

|

|

db |

|

|

|

β f k f γ c Rwf (2db / sin α + d ) |

|

|

||

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

||||

где β f |

, k f , Rwf |

– следует принимать согласно требованиям раздела 14[1]. |

||||||||||

|

|

а) |

Раскос 1–2 |

|

|

|||||||

38

189 ,3 × |

(1,06 + 0,014 ×120 / 7 )sin 58 |

|

×10 |

= 0,925 < 1 |

||||

0,7 |

× 0,6 ×1 × 200 |

× (2 × 8 / sin 58 + |

8) |

|||||

|

|

|

|

|||||

б) Раскос 2–3 |

|

|

|

|

|

|||

135,2 × |

|

(1,06 + 0,014 ×120 / 7 )sin 58 |

|

|

×10 |

= 0,755 < 1 . |

||

0,7 × 0,6 ×1 × 200 |

|

|

||||||

|

× (2 × 7 / sin 58 + 7) |

|

||||||

Узлы 3,4

Рассчитываются аналогично узлу 2 и приведены на рис. 11.

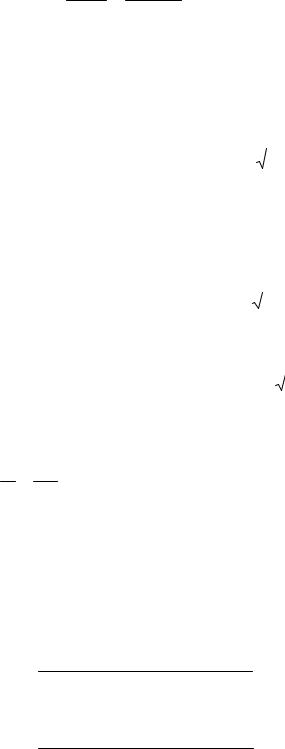

Расчет укрупнительных узлов (расчет ФС)

Рис. 12 Укрупнительные узлы фермы из ГСП: 5 – нижний, 6– верхний

Узел 5

Некоторые характеристики узла:

∙материал фланцев – сталь С345, Ru = 450 МПа, Ry = 300 МПа ,

при tф = 20 − 40 мм;

∙высокопрочные болты М20 из стали 40X «селект», Abn = 2,45 см2 , Rbh = 755 МПа ,

диаметр отверстий 24 мм, диаметр шайбы 37 мм (по ГОСТ 11371-78);

∙толщина фланцев tф = 25 мм ;

39

·соединение фланца с профилем осуществляется при помощи ручной сварки элек-

тродами Э42А (табл. Г.1 [1]), Rwf = 180 МПа , Rwz = 0,45 × 460 = 207 МПа , k f = 8 мм, β f = 0,7 , βz = 1.

Определяем требуемое количество высокопрочных болтов во фланцевом соединении по формуле

nb |

= |

N8−a |

= |

458,3 |

|

|

×10 = 2,91 |

|||||

k2 Rbh Abn |

0,85 × 755 × |

2,45 |

||||||||||

|

|

|

|

|

|

|

||||||

|

где k2 – |

коэффициент, принимаемый по табл.5 [9]. |

||||||||||

Принимаем 8 болтов, N b = |

N8−a |

= |

458,3 |

= 57,3 кН . |

||||||||

|

|

|||||||||||

|

|

|

|

|

|

8 |

|

8 |

|

|||

Проверяем прочность сварных швов соединения фланца с элементом конструкции (провар не учитываем)

- |

по металлу шва |

|

|

||||||||||||

|

N |

= |

|

|

458,3 |

|

×103 = 170,5 МПа < Rwf γ c = 180 МПа ; |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||

|

β f k f lw |

|

|

|

|

|

|||||||||

|

0,7 × 8 × 480 |

|

|

|

|||||||||||

- по металлу границы сплавления с профилем |

|||||||||||||||

|

N |

|

= |

|

|

458,3 |

|

×103 = 119,3 МПа < Rwz γ c = 207 МПа ; |

|||||||

|

β z k f lw |

|

|

|

|

|

|||||||||

|

1× 8 × 480 |

|

|

|

|

|

|||||||||

- по металлу границы сплавления с фланцем в направлении толщины проката |

|||||||||||||||

|

N |

|

= |

|

|

458,3 |

×103 |

= 119,3 МПа < R γ |

|

= 225 МПа , |

|||||

|

|

|

|

|

c |

||||||||||

|

k f lw |

8 × 480 |

|

|

|

th |

|

||||||||

|

|

|

|

|

|

|

|||||||||

где Rth |

= 0,5Ru |

= 0,5 × 450 = 225 МПа – расчетное сопротивление растяжению стали в |

|||||||||||||

направлении толщины фланца.

Проверяем прочность фланцев на изгиб как консоли с вылетом a = 3 см по формуле

σ= M ф = 343,8 ×10 = 275,04 МПа < Ryγ c = 300 МПа, Wф 12,5

где M ф = 2Nb a = 2 ×57,3×3 = 343,8 кН ×см;

W = |

tф2 |

× hп |

= |

2,52 ×12 |

= 12,5 см |

3 |

– момент сопротивления фланца. |

|

|

|

|

|

|||||

ф |

|

6 |

|

6 |

|

|

|

|

|

|

|

|

|

|

|

||

Проверяем прочность соединений на сдвиг по формуле |

||||||||

QM = 11,5 кН < μ × nb × 0,1Rbh Abn |

= 0,25 ×8 × 0,1× 75,5 × 2,45 = 37 кН , |

|||||||

где μ – |

коэффициент трения соединяемых поверхностей фланцев, по табл. 42 [1], |

|||||||

40