Технология конструкционных материалов

.pdfФедеральноеагентствопообразованию

Санкт-Петербургскийгосударственный архитектурно-строительныйуниверситет

В. Е. ГОРДИЕНКО, Е. Г. ГОРДИЕНКО, С. А. СТЕПАНОВ, Ю. В. КНЫШЕВ, А. П. ОРЛОВ, Л. И. ЖИГАРЬ

ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

Часть I МАТЕРИАЛОВЕДЕНИЕ

Учебное пособие

Санкт-Петербург

2009

1

УДК621.791.07

Рецензенты: д-р техн. наук, профессор И. А. Иванов (ПГУПС); канд. техн. наук, доцент В.А. Норин (СПбГАСУ)

Гордиенко, В. Е.

Технология конструкционных материалов: учеб. пособие: ла-

бораторный практикум / В. Е. Гордиенко, Е. Г. Гордиенко, С. А. Степанов, Ю. В. Кнышев, А. П. Орлов, Л. И. Жигарь; СПбГАСУ. – СПб., 2009. – Ч. I. Материаловедение. – 64 с.

ISBN 978-5-9227-0166-2

Приведены указания по выполнению семи лабораторных работ, описаны структурные превращения в железоуглеродистых сплавах после охлаждения с различными скоростямии их влияние на свойства, рассмотрены способы определения механических свойств металлов и сплавов. Пособие предназначено для студентов строительных специальностей.

Табл. 10. Ил. 19.

Рекомендовано Редакционно-издательским Советом СПбГАСУ в качестве учебного пособия

ISBN978-5-9227-0166-2 |

© В. Е. Гордиенко, Е. Г. Гордиенко, С. А. Степанов, |

|

Ю. В. Кнышев, А. П. Орлов, Л. И. Жигарь, 2009 |

|

© Санкт-Петербургскийгосударственный |

|

архитектурно-строительный университет, 2009 |

ПРЕДИСЛОВИЕ

Настоящий практикум рассчитан на студентов строительных специальностей, изучающих дисциплину «Технология конструкционных материалов».

Целью лабораторных работ является практическое ознакомление сдиаграммойсостоянияжелезо–цементит, структурнымипревращениями в сталях и их влиянием на механические свойства.

Перед выполнением работ в лаборатории студенты должны ознакомиться справилами техникибезопасности. Квыполнению лабораторнойработыдопускаютсятолькоподготовленныестуденты, предварительно изучившие теоретический материалпоучебникуинастоящему практикуму.

Входевыполнениялабораторныхработстудентыгруппамипо4–6 человек под руководством преподавателя или учебного мастера изучают структуру железоуглеродистых сплавов, влияние режимов термической обработки на механические свойства сталей исамостоятельно проводят экспериментальные исследования.

По окончаниилабораторной работыкаждыйстудентиндивидуально оформляет отчет о проделанной работе, который должен содержать исчерпывающие текстовыеи графические ответы на поставленные вопросы. Работа считается выполненной после защиты ее у преподавателя.

2 |

3 |

Лабораторная работа № 1

ДИАГРАММА СОСТОЯНИЯ ЖЕЛЕЗО–ЦЕМЕНТИТ

Цель лабораторной работы – изучение диаграммы состояния

иструктурных превращений в углеродистых сталях. При выполнении лабораторной работы необходимо:

1)ознакомиться со взаимодействием железа и углерода в жидком

итвердомсостоянииисостроениемфаз, возникающихприихсплавлении;

2)ознакомиться с диаграммой состояния железо–цементит;

3)научиться, пользуясьдиаграммойсостояния, анализироватьформирование структуры сплавов при охлаждении из жидкого состояния

иизменение структуры в зависимости от состава сплавов.

Оснащение участка лабораторной работы:

материалы – плакат с диаграммой состояния железо–цементит, плакат с кривой охлаждения чистого железа.

1. Основные понятия теории сплавов

Чистыеметаллыимеютнизкуюпрочностьиневысокиетехнологические свойства, поэтому в технике обычно применяют их сплавы.

Сплав – это вещество, полученное преимущественно сплавлением двух и более элементов (компонентов). В качестве компонентов могут бытькакметаллы, такинеметаллы. Компонент, преобладающийвсплаве, называется основным. Компоненты, введенныев сплавдляпридания ему нужных свойств, называются легирующими.

Металлическиесплавывжидкомсостоянии, какправило, однородны и представляют одну фазу.

Фазой называют однородную по химическому составу, кристаллическому строению и свойствам часть системы, отделенную поверхностьюразделаотдругихчастейсистемы, припереходечерезкоторуюструктура, свойства или состав вещества изменяются скачкообразно.

Система– совокупностьфаз, находящихсявравновесииприопределенных внешних условиях (давление, температура и т. д.).

Припереходесплавовиз жидкогосостояниявтвердое вних может образовываться несколько фаз.

Процесспереходасплаваизжидкогосостояниявтвердоес образованием кристаллических решеток называется первичной кристаллиза-

цией.

Свойства сплавов в твердом состоянии зависят от образовавшейся структуры.

Структура – это взаимное расположение фаз в сплаве, их форма и размеры.

Структурныесоставляющиесплава– этообособленныечастисплава, имеющие одинаковое строение и характерные свойства.

2. Железо и углерод, их строение и взаимодействие

Сплавы железа с углеродом являются наиболее распространенными металлическими материалами, применяемыми в строительстве.

Железо – основной компонент системы железо–углерод является металлом серебристо-серого цвета с температурой плавления 1539 °С. Плотность железа составляет 7870 кг/м3, временное сопротивление при растяжении 250 МПа, твердость 60...90 НВ, относительное удлинение

30...50 %.

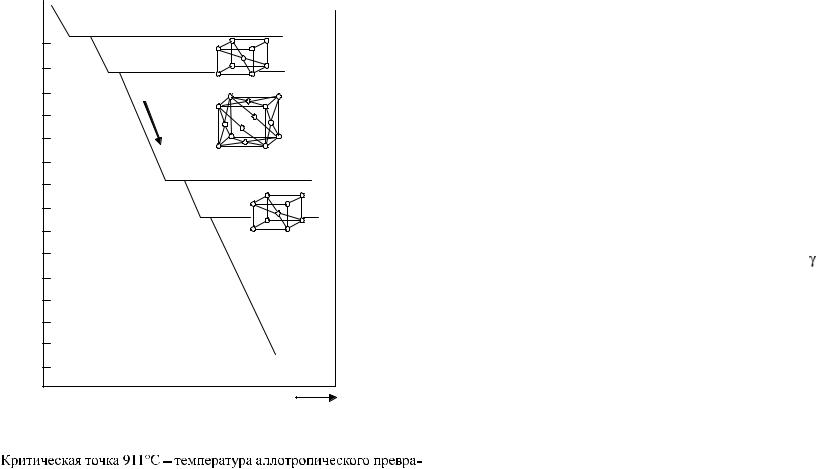

Железоотносится к числуэлементов, которые принагревании (охлаждении) претерпеваюталлотропическиепревращения. Существование одного и того же металла в нескольких кристаллических формах носит название полиморфизма, или аллотропии. Перестройка кристаллических решеток при критических температурах называется полиморфным превращением. Этипревращенияможнорассматриватьнакривойохлаждения (рис. 1.1).

Критическая точка 1539 °С – температура затвердевания железа (на кривой охлаждения появляется горизонтальная площадка). При зат- вердеванииобразуетсяжелезособъемно-центрированнойкубическойре- шеткой(ОЦК), называемое -железом. Такоекристаллическоестроение железа сохраняется до температуры 1392 °С. Высокотемпературная модификация железа в интервале температур 1539…1392 °С иногда обозначается как

-железом. Такоекристаллическоестроение железа сохраняется до температуры 1392 °С. Высокотемпературная модификация железа в интервале температур 1539…1392 °С иногда обозначается как  -железо.

-железо.

Критическая точка 1392 °С – температура аллотропического превращения. Объемно-центрированная кубическая решетка  -железа переходит в гранецентрированную кубическую решетку (ГЦК)

-железа переходит в гранецентрированную кубическую решетку (ГЦК)  -железа. Ее обозначают Ас4 (при нагреве) и Аr4 (при охлаждении). На кривой охлаждения также будет наблюдаться горизонтальная площадка.

-железа. Ее обозначают Ас4 (при нагреве) и Аr4 (при охлаждении). На кривой охлаждения также будет наблюдаться горизонтальная площадка.

4 |

5 |

t, θС |

1539 |

L |

|

|

|

||

1500 |

|

1392 |

Немагнитно |

1400 |

|

||

|

|

||

1300 |

|

|

|

1200 |

|

|

|

|

|

|

|

1100 |

|

ϑ |

|

|

|

|

|

1000 |

|

911 |

|

900 |

|

|

|

|

|

|

|

800 |

|

768 |

|

700 |

|

|

|

600 |

|

|

|

500 |

|

|

Магнитно |

400 |

|

|

|

300 |

|

|

|

200 |

|

|

|

|

|

|

|

100 |

|

|

|

|

|

Время, с |

|

|

Рис. 1.1. Кривая охлаждения железа |

|

|

щения  -железа в

-железа в  -железо. Ее обозначают Ас3 (при нагреве) и Аr3 (при охлаждении).

-железо. Ее обозначают Ас3 (при нагреве) и Аr3 (при охлаждении).

Критическаяточка768 °С– температурамагнитногопревращения, не связанного с перестройкой кристаллической решетки. Данную точку называют точкой Кюри и обозначают А2. Выше температуры 768 °С  -железо немагнитно, а ниже 768 °С – магнитно.

-железо немагнитно, а ниже 768 °С – магнитно.

Углерод – типичный неметалл. Он может существовать в виде алмазаиграфита. Всплавахсжелезомсвободный(элементарный) углерод существует только в виде графита. Графит имеет слоистую структуру – гексагональнуюпространственнуюрешеткусотношениемс/a около2,5.

При сплавлении железа с углеродом возникают различные фазы.

Жидкийрастворуглеродавжелезе(Ж). Вжидкомсостоянииугле-

родижелезонеограниченно растворимыдругвдруге, врастворе углерод статистическиравномернораспределенмеждуатомамижелеза, новблизи атомов углерода образуются октаэдрические комплексы – атом углерода окружен шестью атомами железа, образующими октаэдр (это играет решающую роль в процессе кристаллизации, о чем будетсказано ниже).

Обе модификации железа ( -железо и

-железо и  -железо) способны растворять углерод, образуя твердые растворы внедрения.

-железо) способны растворять углерод, образуя твердые растворы внедрения.

Феррит(Ф) – твердыйрастворвнедренияуглеродав -железе. Растворимость углерода в

-железе. Растворимость углерода в  -железе при нормальной температуре составляет 0,006 %. Максимальная растворимость углерода в

-железе при нормальной температуре составляет 0,006 %. Максимальная растворимость углерода в  -железе достигается при температуре 727 °С и составляет 0,025 %. Феррит является самой мягкой структурной составляющей железоуглеродистых сплавов. Твердость феррита 80...100 НВ.

-железе достигается при температуре 727 °С и составляет 0,025 %. Феррит является самой мягкой структурной составляющей железоуглеродистых сплавов. Твердость феррита 80...100 НВ.

Аустенит

-железе.

-железе.

Максимальная растворимость углерода в -железе при температуре 1147 °С составляет2,14 %. Припонижении температурырастворимость углерода в  -железе уменьшается и при температуре 727 °С составляет 0,8 %. Максимальнаярастворимостьуглеродав

-железе уменьшается и при температуре 727 °С составляет 0,8 %. Максимальнаярастворимостьуглеродав -железепринята заграницу между сталью и чугуном. Сплавы с содержанием углерода менее 2,14 % называются сталями, а с бóльшим – чугунами.

-железепринята заграницу между сталью и чугуном. Сплавы с содержанием углерода менее 2,14 % называются сталями, а с бóльшим – чугунами.

Аустенит обладает высокой пластичностью ( = 40...50 %), низкимипределамитекучестиипрочности. Твердостьегосоставляет180...200 HB.

= 40...50 %), низкимипределамитекучестиипрочности. Твердостьегосоставляет180...200 HB.

Цементит(Ц) – химическоесоединениежелезасуглеродом(карбид железа Fe3C), содержит 6,67 % С. Цементит имеет сложную ромбическуюрешеткус плотной упаковкой атомов. Он характеризуется высокой твердостью (более 800 HB). Температура плавления цементита точно не установлена и принимается равной 1250 °С.

При сплавлении железа с углеродом возникают следующие структурные составляющие.

Перлит (П) – механическая смесь (эвтектоид) пластинок феррита и цементита, содержащая0,8 % углерода. Он образуется при температуре 727 °С в результате распада аустенита в процессе его охлаждения. Перлит может быть пластинчатым и зернистым, что определяет его механические свойства. Твердость перлита 160...200 HB.

Ледебурит (Л) – механическая смесь (эвтектика) пластинок аустенитаицементита. Образуетсяврезультатекристаллизациижидкогорас-

6 |

7 |

плава, содержащего 4,3 % С при температуре 1147 °С. Твердость ледебурита600...700 НВ. Оноченьхрупок. Таккакпритемпературениже727 °С аустенит превращается в перлит, то ледебурит ниже температуры 727 °С состоит из перлита и цементита.

Впроцессе охлаждения при содержании углерода в сплавах выше предела растворимости он может выделяться в виде графита. Чаще всего он присутствует в высокоуглеродистых сплавах – чугунах, когда при кристаллизациииз жидкого раствора флуктуации состава могут обеспечить образование зародышей и рост его кристаллов.

Вмалоуглеродистых сплавах для образования кристаллов графита нужны очень большие флуктуации состава и при обычно достигаемых

скоростяхохлаждениявозникаетинтерметаллиднаяфаза – Fe3C. Соединение Fe3C имеет ромбическую пространственную решетку, составленнуюизоктаэдров, ввершинахкоторыхнаходятсяионыжелеза, вцентре–

ион углерода. Соединение Fe3C метастабильно, при длительном нагревании оно разлагается на железо и графит, при высоких температурах этотпроцессидеточеньбыстро, чтонепозволяетточноопределитьтемпературу плавления цементита.

Втвердыхрастворах и в цементите атомы железа и углерода положительно ионизированы, т. е. углерод ведет себя подобно металлу, поэтомувсеэтифазы(Ф, А, Ц) имеютметаллическуюприродуиобладают металлическими свойствами.

Таким образом, в твердом состоянии железоуглеродистых сплавов могутсуществоватьчетырефазы: феррит, аустенит, цементитиграфит(Г).

3. Диаграмма состояния железо–цементит

Диаграмма состояния – это графическое изображение фазового состояния всех сплавов данной системы в зависимости от температуры и концентрации компонентов. Обычно диаграммы строятся для равновесныхусловийимогутхарактеризоватьпроцессы, происходящиевсплавах при малых скоростях нагрева и охлаждения.

Средидиаграммсостоянияметаллическихсплавовсамое большое значение имеетдиаграмма состояния железо–углерод(цементит). Основы изучения железоуглеродистых сплавов были заложены знаменитым русским ученым Д. К. Черновым, который в 1868–1869 гг. опубликовал первуюработунаэтутему. Врезультатеэтихидругихработмырасполагаемвнастоящеевремядиаграммойсостоянияжелезоуглеродистыхсплавов, позволяющей судить о строении сплавов в зависимости от состава

и температуры, изучать возможные изменения в строении и свойствах железоуглеродистых сплавов в случаях неизбежного или необходимого отклонения от условий равновесия.

Диаграмма состояния сплавов железо–углерод необходима:

дляустановленияправильныхусловийлитьядеталей(температуры плавления и заливки сплава, литейных свойств сплава);

дляустановленияправильныхусловийлитьядеталей(температуры плавления и заливки сплава, литейных свойств сплава);

для назначения оптимальных режимов горячей деформации металлов (ковки, штамповки, прокатки);

для назначения оптимальных режимов горячей деформации металлов (ковки, штамповки, прокатки);

для назначения различных режимов термической и химико-тер- мической обработки деталей из стали и чугуна;

для назначения различных режимов термической и химико-тер- мической обработки деталей из стали и чугуна;

при разработке технологии сварки.

при разработке технологии сварки.

Наиболее простым методомпостроениядиаграммявляетсятермический метод, при котором фазовые превращения в сплавах, как правило, сопровождаютсятепловымэффектом, т. е. выделениемилипоглощением тепла. На температурных кривых, характеризующих процесс нагреваилиохлаждениясплава, тепловойэффектпроявляетсяввидеостановки(площадки) илиточекперегиба, которые указываютнаизменение скоростиохлаждения. Остановканакривойсвойственнаобычнопревращениюприпостояннойтемпературе, перегиб– превращениювтемпературном интервале.

Таким образом, по остановкам или перегибам на кривых охлаждения можно установить температуры начала и конца фазовых превращений, т. е. определить так называемые критические точки. Температурные остановки на кривой охлаждения железа 1539, 1392, 911 и 768 °С являются критическими точками.

Существуют два вида диаграмм состояния железоуглеродистых сплавов: метастабильные, изображенные сплошными линиями, характеризующие превращения в системе железо–карбид железа (цементит Fe3C), и стабильные, изображенные штриховыми линиями, характеризующие превращения в системе железо–графит.

Наибольшеепрактическоезначениеимеетметастабильнаядиаграмма состояния, так как она описывает строение сталей и белых чугунов, апосистемежелезо–графитформируетсяструктуралишьсерыхчугунов.

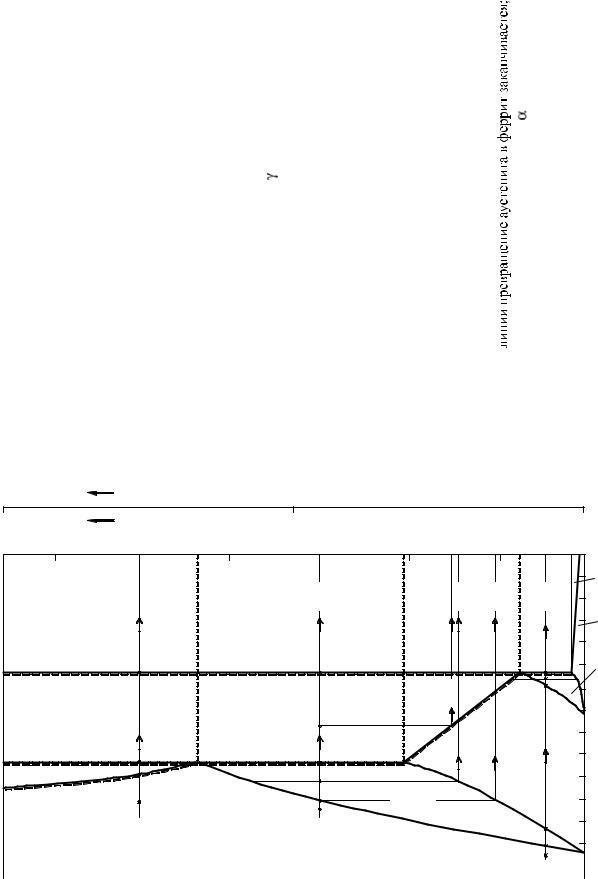

На рис. 1.2 приведена упрощенная диаграмма состояния железо– цементит без детального изображения высокотемпературного перехода Fe  Fe . Диаграмма состояния строится в координатах температура– концентрацияиявляетсяобобщеннымрезультатомбольшогоколичества экспериментальных кривых охлаждения.

Fe . Диаграмма состояния строится в координатах температура– концентрацияиявляетсяобобщеннымрезультатомбольшогоколичества экспериментальных кривых охлаждения.

8 |

9 |

:указаныдиаграммеНа е.т,ликвидусалиния–ACD. линия начала первичной кристаллинаходятсясплавылинииэтойВыше.зации в жидком состоянии; линия(солидусалиния–AECFконца первичной кристаллизации). находятсясплавылинииэтойНижевтвердомсостоянии. Междулинияимеютсясолидусаиликвидусамикристаллы твердой фазы и жидкий кристаллизациипроцессеВ.растворсплавов по линии ликвидуса измефазыжидкойконцентрацияняется, аполиниисолидуса– концентрация ;фазытвердой эвтектическоголиния–ECFпревращения. Поэтойлиниипроисхореакциядит |

|

(1.1) |

аустенитапереходаначалалиния–GS вферрит; SE – линияпредельной |

железе-вуглеродарастворимости. Цементит, выделяющийся из аусте- |

растворимостиуменьшениявследствие,нита углерода в нем при пони- |

отличие |

жидко- |

этой |

концентрациейсаустенитлинииуглерода 0,8 % переходит в перлит по |

|

|

(1.2) |

1147 |

Ж |

вторичнымназываетсятемпературыжении цементитом (Ц |

Ц(первичногоцементитаот |

эвтектоидноголиния–PSK;сти |

реакции |

727 |

А |

|||||

|

С |

А |

|

|

|

в ), |

кристаллизации при получаемого |

По . превращения перлитного или |

|

|

С |

Ф |

|

|

|

|

|

|

II |

|

|

|

|

|

|

|

|

; |

|

|

|

|

|

|

|

|

|

; |

|

|

С % 6,67 |

|

|

|

|

|

|

|

|

|

С % 6,67 |

|

|

Ц |

|

|

|

|

|

|

|

|

|

Ц + |

|

|

+ |

|

|

|

|

|

|

|

|

|

С%0,025 |

|

|

С%2,14 |

|

|

|

|

|

|

|

|

|

|

|

о |

ο |

|

|

|

|

I |

|

|

о |

ο |

|

|

|

|

|

|

|

|

), |

|

|

|

|

|

|

|

4,3 % С |

|

|

|

|

|

|

|

|

|

0,8 % С |

обозначаемых при |

верхнихкритичес- |

|

- |

точка; |

|

|

m |

|

|

||||

аллотропическихокончаниялиния–GP превращенийсплавахэтойПов. линияпреPQ–- углеродарастворимостидельнойв -железесовокупность; GSверх– - доэвтектоиднойдляточеккритическихних стали А |

– совокупность |

обозначаемыхсоответственноАс |

критическихточексплавсехдля |

1 |

11 |

|

Аснагреве |

дляточекких |

Arили обозначаемых,вов |

.точкаэвтектическая–С |

|||

3 |

|

|

эвтектоидная |

|

|

|

, |

|

|

|

– S ; |

|

|

|

|

|

|

1 |

|

|

|

|

|

|

r А |

|

|

|

|

|

|

или |

|

|

|

SE , |

совокупность–нижних |

соответственноАс |

|

|

|

|

охлаждениипри Аr |

заэвтектоиднойстали |

|

|

||

|

; |

|

|

|

|

|

|

3 |

|

|

|

|

|

|

а |

|

К |

|

|

|

|

3 |

PS |

|

|

|

|

|

, |

|

|

|

|

|

|

|

|

; |

|

|

|

|

|

|

m |

|

|

|

|

|

|

|

|

|

Рис..2.1Упрощеннаядиаграммажелезоуглеродистыхсплавов |

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

100 |

FeC,% |

|

|

|

|

|

50 |

|

|

|

|

|

|

|

|

|

|

0 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

C,% |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

6 |

|

|

|

5 |

4 |

|

|

3 |

22,14 |

|

|

|

1 |

0,8 |

|

|

|

Q |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

III |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ф+Ц |

|

|

|

|

I |

|

|

|

|

|

|

II |

П+Л+Ц |

|

|

|

II |

П+Ц |

|

|

Ф+П |

|

400 |

|

||

|

|

|

|

Л+Ц |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ф |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

600 |

|

|

K |

|

|

|

5 |

|

|

|

|

|

5 |

|

|

|

|

|

S |

|

5 |

|

P |

А+Ф |

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

I |

K |

|

|

|

|

|

|

|

|

|

|

II |

|

|

|

|

II |

x |

|

x |

x |

800 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

А+Ц |

|

|

|

|

4 |

|

I |

|

|||

|

|

|

I |

|

|

|

II |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

Л+Ц |

|

|

А+Л+Ц |

|

|

|

|

|

|

|

|

|

|

|

|

911 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

x |

|

|

|

|

|

|

|

|

|

G |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

x |

|

|

|

|

|

|

|

1000 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

C |

|

|

|

|

|

E |

I |

|

|

|

|

|

|

|

|

|

|

|

|

F |

|

|

|

3 |

|

|

|

|

4 |

|

|

|

|

А |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

F |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

I |

I |

Ж+Ц |

|

С |

|

|

|

|

3 |

|

|

I |

3 |

|

|

|

|

|

|

1200 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

D |

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

II |

3 |

|

2 |

А+Ж |

|

|

I |

2 |

|

|

|

|

|

|

||||

|

D |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

I |

|

|

|

|

1 |

|

|

|

|

|

1 |

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1400 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

II |

|

|

|

|

I |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Жидкость(Ж) |

|

|

|

|

|

|

|

|

|

1 |

|

A |

1539 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

III |

|

|

|

4. Классификация железоуглеродистых сплавов

Все сплавы подразделяются на три группы: техническое железо, стали и чугуны.

Классификация основана на структуре сплавов. Техническим железом называются сплавы, содержащие углерод менее его предельной растворимости в  -железе, т. е. менее 0,025 % (точка Р на диаграмме). В их структуре имеется или только феррит (если содержание углерода менее 0,006 %), или феррит с небольшим количеством третичного цементита (при содержании углерода более 0,006 %, но менее 0,025 %).

-железе, т. е. менее 0,025 % (точка Р на диаграмме). В их структуре имеется или только феррит (если содержание углерода менее 0,006 %), или феррит с небольшим количеством третичного цементита (при содержании углерода более 0,006 %, но менее 0,025 %).

Всталяхсодержаниеуглеродабольшеегопредельнойрастворимо-

сти в  -железе, но менее предельной растворимости в

-железе, но менее предельной растворимости в  -железе. По структуре стали делятся на три группы: доэвтектоидные с содержанием углерода от 0,025 до 0,8 %; эвтектоидные с содержанием углерода 0,8 %; заэвтектоидные с содержанием углерода от 0,8 до 2,14 %.

-железе. По структуре стали делятся на три группы: доэвтектоидные с содержанием углерода от 0,025 до 0,8 %; эвтектоидные с содержанием углерода 0,8 %; заэвтектоидные с содержанием углерода от 0,8 до 2,14 %.

Вчугунах содержание углерода больше его растворимости в  -же- лезе (точка Е).

-же- лезе (точка Е).

Чугуны делятся также на три группы:

доэвтектические с содержанием углерода от 2,14 до 4,3 %; эвтектические с содержанием углерода 4,3 %; заэвтектические c содержанием углерода от 4,3 до 6,67 %.

Структурный признак чугунов – наличие эвтектической составляющей – ледебурита.

5. Стабильная диаграмма состояния системы железо–графит и серые чугуны

Образ диаграммы (см. рис. 1.2) состояния железо–графит практи- ческималоотличаетсяотобразадиаграммыжелезо–цементит. Различие заключается в следующем:

линия солидус графита  D

D идет круче солидуса цементита CD; эвтектическая реакция ЖС

идет круче солидуса цементита CD; эвтектическая реакция ЖС  А + Гимеетместопри температуре 1153 °С, образующаяся при этом смесь двух фаз называется графитной

А + Гимеетместопри температуре 1153 °С, образующаяся при этом смесь двух фаз называется графитной

эвтектикой;

предельная растворимость графита в

предельная растворимость графита в  -железе несколько меньше

-железе несколько меньше

(2,03 % – точка Е);

распадаустенитанаэвтектоиднуюсмесьграфитаиферритапроисходитпри738 °С, иэвтектоиднаяточкасоответствуетсодержанию0,69 % углерода.

распадаустенитанаэвтектоиднуюсмесьграфитаиферритапроисходитпри738 °С, иэвтектоиднаяточкасоответствуетсодержанию0,69 % углерода.

Высокоуглеродистые сплавы, содержащие в структуре элементарный графит, называются серыми чугунами.

Другие фазовые превращения в системе железо–графит аналогичны соответствующим превращениям в системе железо–цементит.

Содержание отчета

1.Цель и задачи работы.

2.Диаграмма состояния (конспективно).

3.Определение основных линий для диаграммы, а также фаз (аустенит, феррит, цементит) иструктурныхсоставляющих (перлит, ледебурит).

4.Классификация железоуглеродистых сплавов.

12 |

13 |

Лабораторная работа № 2

МИКРОСТРУКТУРНЫЙ АНАЛИЗ СТРОЕНИЯ УГЛЕРОДИСТЫХ СТАЛЕЙ В РАВНОВЕСНОМ СОСТОЯНИИ

Цель лабораторной работы – изучение структуры и свойств конструкционных строительных сталей.

При выполнении лабораторной работы необходимо:

1)ознакомиться с классификацией и назначением строительных

сталей;

2)изучить строение углеродистых сталей в равновесном состоянии и установить связь между микроструктурой и свойствами стали.

Оборудование участка лабораторной работы:

оборудование– металлографическиемикроскопыМИМ-6, МИМ-7, ММУ-3 и МЕТАМ РВ-22;

материалы– коллекциямикрошлифовуглеродистых сталейв равновесном состоянии;

плакаты– диаграммысостоянияжелезоуглеродистыхсталей, классификацияисвойствауглеродистыхилегированныхстроительныхсталей;

справочная литература – стандарты, справочники.

1.Классификация строительных сталей по прочности

иобласти их применения

Строительныесталивзависимостиотуровняпрочностныхсвойств

усло вн о классифицирую т н а стали о бы чн о й п ро чн о сти ( т до 290 МПа),

т до 290 МПа),

стали повышенной прочности ( т от 290 до 440 МПа) и стали высокой прочности ( т от 440 МПа и выше).

т от 440 МПа и выше).

В табл. 2.1 приведены условные обозначения классов строитель- ныхсталейпоГОСТ277–72, максимальныезначенияпределатекучести и некоторые марки сталей, соответствующие каждому классу.

Выбор марок сталей для строительных конструкций осуществляют на основе вариантного проектирования и технико-экономического анализа в соответствии с рекомендациями строительных норм и правил

(СНиП II–23–81).

|

|

|

|

Таблица2.1 |

|

|

|

|

|

|

|

|

Класс стали |

Предел текучести |

Марка стали по действую– |

|

|

|

(не ниже), МПа |

щим стандартам или ТУ |

|

||

|

|

|

|

||

|

|

|

|

|

|

|

|

С235 |

235 |

Ст3кп2, 18кп |

|

|

|

|

|

|

|

|

|

С245 |

245 |

Ст3пс6, Ст3сп5, 18пс |

|

|

|

|

|

|

|

, |

|

С255 |

255 |

Ст3Гпс5, Ст3Гсп6, 18Гсп |

|

|

|

|

|

|

|

|

|

С275 |

275 |

Ст3пс6 |

|

|

|

|

|

|

|

|

|

С285 |

285 |

Ст3сп5, Ст3Гсп5 |

|

|

|

|

|

|

|

|

|

С345 |

345 |

09Г2С, 12Г2С, 14Г2 |

|

|

|

|

|

|

|

|

|

С345Т |

345 |

15ХСНТ, Ст3Тпс |

|

|

|

|

|

|

|

,, |

|

С345К |

345 |

10ХНДП |

|

|

|

|

|

|

|

|

С375, С37Д |

375 |

12Г2С, 12Г2СД |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

С390, С390Д |

390 |

14Г2АФ,10Г2С1,10ХСНД |

|

|

|

|

|

|

|

|

|

С390К |

390 |

15Г2АФД |

|

|

|

|

|

|

|

|

|

С440 |

440 |

16Г2АФ |

|

|

|

|

|

|

|

,,, |

|

С590 |

590 |

12Г2СМФ |

|

|

|

|

|

|

|

|

|

С590К |

590 |

12ГН2МФАЮ |

|

|

|

|

|

|

|

Рекомендации СНиП учитывают различия в условиях работы конструкций, которые делятся на четыре группы.

1.Сварные строительные конструкции, работающие в особо тяжелых условиях и подвергающиеся непосредственному воздействию динамических, вибрационных или подвижных нагрузок (балки рабочих площадок, элементыконструкцийбункерныхиразгрузочныхэстакад, пролетныестроениятранспортныхгалерейит. д.). Дляэтойгруппырекоменду-

етсястальС345 марок09Г2С, 10Г2СД, 15ХСНДиС390 (10ХСНДитермо-

упрочненная10Г2С). Применятьвысокопрочныесталис т > 440 МПа, более склонные к хрупкому разрушению, не рекомендуется.

т > 440 МПа, более склонные к хрупкому разрушению, не рекомендуется.

2.Сварныеконструкции, находящиесяподнепосредственнымвоздействием динамических и вибрационных нагрузок, кроме перечисленныхвгруппеI (пролетныестроенияиопорытранспортныхгалерейит. д.),

14 |

15 |

а также конструкции и их элементы, указанные в группе I, при отсутствии в них сварных соединений.

При умеренно низких температурах (до – 30 °С) применяются сталиобычнойиповышеннойпрочности09Г2С, 10Г2С, 10Г2СД, 15ХСНД, 10ХСНД, 14Г2АФ и высокопрочные стали 16Г2АФ, 15Г2АФ. При рабочих температурах ниже – 30 °С применять высокопрочные стали не рекомендуется.

3.Сварные конструкции либо их элементы, работающие при статических нагрузках (колонны, стойки, опорные плиты, элементы настила перекрытий и т. д.). При температуре выше –30 °С применяют стали обычной, повышенной и высокой прочности марок 14Г2, 14Г2АФ, 12Г2СМФ. Для температуры ниже –40 °С применение высокопрочных сталей С440 и С590 не рекомендуется;

4.Вспомогательныеконструкции зданийи сооружений(связи, лестницы, трапы, ограждения т. д.), а также конструкции и их элементы группыIII приотсутствиисварныхсоединений. Длянихрекомендуются углеродистые сталиобычной прочности инизколегированныесталиповышенной прочности марок 09Г2С, 14Г2, 12Г2С, 15ХСНД.

Металлическиемостыизготавливаютсяизуглеродистойстали16Д

инизколегированных сталей 15ХСНД и 10ХСНД (ГОСТ 6713–75), 10Г2С1Д, 16Г2АФ.

Для резервуаров больших объемов, газгольдеров и других емкостей рекомендуются стали от С330 до С590 (09Г2С, 16Г2АФ, 10Г2С, 12Г2СТФ и т. д.).

Длясварныхмагистральныхгазопроводныхтрубприменяютсталь

17ГС ( т = 360 МПа), поступающую в нормализованном состоянии. В последние годы для труб применяют легированные стали марок

т = 360 МПа), поступающую в нормализованном состоянии. В последние годы для труб применяют легированные стали марок

14Г2САФ, 14Г2СФБ, 16Г2САФ с  т

т  450 МПа.

450 МПа.

После сварки для снятия напряжений низколегированные стали могут подвергаться высокому отпуску при 630...700 °С.

2. Микроскопический анализ строения углеродистых сталей в равновесном состоянии

КаквидноиздиаграммысостоянияFe–Fe3С(см. лабораторнуюработу №1), структура сталив равновесном состоянии (после медленного охлаждения) определяется содержанием углерода. Фазовое состояние

внедрения углерода в  -железе) и цементит (карбид железа Fe3C).

-железе) и цементит (карбид железа Fe3C).

Исключение составляют сплавы, содержащие менее 0,006 % С, в которыхпри комнатной температуреимеетсятолькоферрит. Всталяхразного состава количественное соотношение феррита и цементита неодинаково, его определяют по правилу рычага (отрезков).

По микроструктуре в равновесном состоянии различают:

техническое железо, не испытывающее эвтектоидное превраще-

техническое железо, не испытывающее эвтектоидное превраще-

ние (до 0,025 % С);

доэвтектоидные стали (от 0,025 до 0,8 % С); эвтектоидные стали (0,8 % С); заэвтектоидные стали (от 0,8 до 2,14 % С).

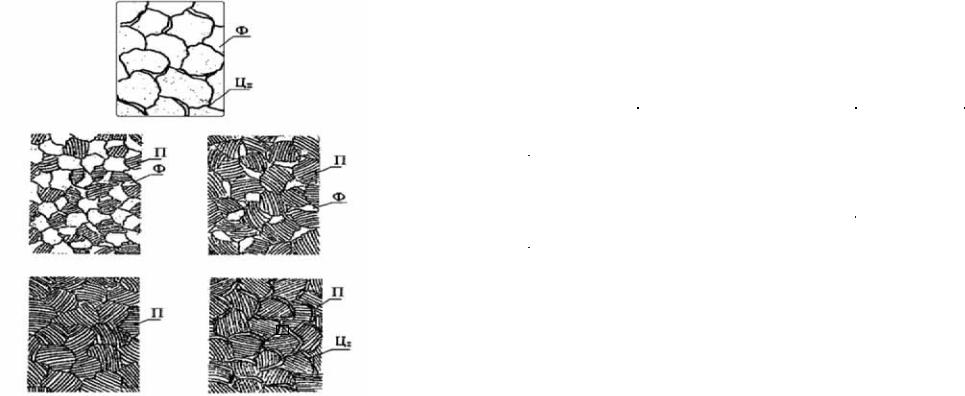

Втехническомжелеземикроструктурасостоитлиботолькоизравноосных зерен феррита (при содержании углерода до 0,006 %), либо изравноосныхзеренферрита спограничнымивыделениямитретичного цементита (рис. 2.1, а), который выделяется по границам зерен феррита

иобразует разорванную сетку, так как количество его невелико.

Вдоэвтектоидныхсталяхнаблюдаютсядве структурные составляющие: избыточный феррит, образующийся в результате аллотропического превращения аустенита, и эвтектоид (перлит), который возникает при эвтектоидном превращении (рис. 2.1, б). При этом чем ближе концентрация в доэвтектоидной стали к точке S (0,8 % С), тем больше в ее структуре перлита и меньше феррита (феррит– светлые зерна, а перлит– темные зерна).

Избыточныйферритприбольшомегоколичествевыделяетсяввиде равноосных зерен (см. рис. 2.1, б), при малом количестве – в виде сетки по границам исходных зерен аустенита (рис. 2.1, в). При малом количестве перлита (всталях С = 0,1 % С) онвырождается: эвтектоидный феррит присоединяется к ферриту избыточному, а эвтектоидный цементит выделяется по границам зерен феррита. Структурав этом случае подобна структуре технического железа.

Перлитвэвтектоиднойсталиимеетхарактерноепластинчатоестроение и состоит из отдельных зерен – колоний (рис. 2.1, г).

Взаэвтектоидных сталях структурные составляющие – перлит

ицементитвторичный(П+ ЦII). Вторичныйцементит выделяетсяперед эвтектоидной реакцией из аустенита из-за уменьшения растворимости углерода в Fe при понижениитемпературы. Цементит вторичный выделяется пограницам зерен аустенита, образуя светлую сетку (рис. 2.1, д). Ячейки этой сетки заполняют колонии перлита, которые образуются из аустенита при эвтектоидномпревращениипосле завершениявыделения вторичного цементита.

16 |

17 |

а

б |

в |

г |

д |

|

|

|

|

|

|

|

Рис. 2.1. Схематическое изображение микроструктур железоуглеродистых сплавов:

а – техническое железо; б – доэвтектоидная сталь с малым содержанием углерода; в – доэвтектоидная сталь с большим содержанием углерода; г – эвтектоидная сталь; д – заэвтектоидная сталь

Таким образом, по микроструктуре можно качественно отличить углеродистые стали разного состава. В табл. 2.2 представлены данные о фазовых и структурных составляющих сталей.

По микроструктуре возможна и количественная оценка химического состава стали. Для этого необходимо определить площадь каждой структурнойсоставляющей(наглазилиметодомколичественнойметаллографии) и по правилу рычага найти содержание углерода. Например, для доэвтектоидной стали, если на просматриваемом поле шлифа пер-

литзанимаетпримерно30 % общейплощади, а феррит 70 %, то, составляя пропорцию, получим:

|

X |

|

0,8 30 0,006 70 |

0,24% C. |

(1) |

||

|

100 |

|

|||||

|

|

|

|

|

|

||

|

|

|

|

|

|

Таблица2.2 |

|

|

|

|

|

|

|

||

Техническое |

|

Содержание С, |

Фазыпри 20 θС |

Структурные |

|

||

название сплава |

|

% по массе |

|

|

составляющие |

|

|

|

|

|

|

|

|

при 20 θС |

|

Техническое |

|

|

0…0,006 |

|

Fe |

Ф |

|

железо |

|

0,006…0,025 |

|

Fe, Fe3C |

Ф, ЦIII |

|

|

Доэвтектоидная |

|

0,025…0,8 |

|

Fe, Fe3C |

Перлит, Физб |

|

|

сталь |

|

|

|

|

|

|

|

Эвтектоидная |

|

0,8 |

|

Fe, Fe3C |

Перлит |

|

|

сталь |

|

|

|

|

|

|

|

Заэвтектоидная |

|

|

0,8…2,14 |

|

Fe, Fe3C |

Перлит, ЦII |

|

сталь |

|

|

|

|

|

|

|

Фазы вуглеродистойсталисильно отличаются друг от друга механическимисвойствами: ферритмягокипластичен, цементиттвердихрупок. Механические свойства стали зависят от свойства фаз. Однако существенноевлияниенамеханическиесвойствасталиоказываетиеемикроструктура. В этом можно убедиться, сравнив свойства отдельных фаз со свойствами перлита (табл. 2.3).

Эвтектоидные и заэвтектоидные стали, имеющие структуру пластинчатого перлита или перлита с цементитом вторичным, обладают повышенной твердостью. Дляее снижения стали подвергаютотжигу с нагревом до 740...780 °С и последующим медленным охлаждением («сфероидирующийотжиг»). Притакомотжигевторичныйцементитицементит эвтектоида принимают глобулярную, зернистую форму (рис. 2.2), атвердостьматериаласнижается(см. табл. 2.3). Втакойструктуреотличить цементит вторичный от цементита эвтектоида практически невозможно.

Таким образом, структура стали характеризует ее свойства, а, следовательно, иобластьприменения. Доэвтектоидныесталиявляютсяконструкционнымисталями, применяемымидляизготовлениябольшойноменклатуры деталей машиностроения. Увеличение в них содержания углерода сопровождается повышением твердости и прочности и уменьшением пластичности и ударной вязкости (рис. 2.3).

18 |

19 |