- •Л. А. Шестель производство сварных конструкций Заготовительное производство

- •Предисловие

- •1. Основные понятия в организации сварочного производства

- •1.1. Пути повышения технологичности конструкции изделия

- •1.2. Этапы проектирования технологии изготовления сварной конструкции

- •1.3. Исходные данные для проектирования и изготовления сварных конструкций

- •1.4. Основные проблемы на пути механизации и автоматизации при производстве сварных конструкций

- •1.5. Технологическая подготовка в сварочном производстве

- •1.6. Элементы сварочного производства

- •1.7. Характеристика сварных изделий и классификация производства

- •1.8. Состав сборочно-сварочного цеха

- •2. Заготовительное производство

- •2.1. Приемы выполнения заготовительных операций

- •2.2. Примеры механизированных поточных линий заготовительного производства

- •2.3. Комплексная механизация и автоматизация в заготовительном производстве

- •3. Краткая характеристика операций технологических процессов изготовления сварных конструкций

- •3.1. Сборочные операции

- •3.2. Сварочные операции

- •3.2.1. Способы сварки плавлением

- •3.2.2 Контактная сварка

- •3.2.3. Специальные способы сварки

- •3.2.4. Факторы, определяющие выбор способа сварки

- •3.3. Технологические приёмы уменьшения или устранения сварочных напряжений и деформаций

- •3.3.1 Мероприятия по уменьшению сварочных деформаций, применяемые в процессе разработки конструкции

- •3.3.2. Мероприятия по уменьшению сварочных деформаций, осуществляемые в процессе сварки. Правка конструкций

- •3.3.3. Термообработка сварных конструкций

- •3.4. Транспортные операции в сварочном производстве

- •3.4.1. Особенности выполнения транспортных операций в зависимости от серийности производства

- •3.4.2. Грузозахватные устройства

- •3.4.3. Конвейеры, применяемые в сварочном производстве

- •3.4.4. Погрузочно-разгрузочные устройства. Накопители

- •3.4.5. Автоматизация транспортных операций

- •3.5. Компоновка сборочно-сварочного оборудования

- •4. Применение промышленных роботов в сварочном производстве

- •Библиографический список

- •Содержание

3.2.2 Контактная сварка

Контактная сварка включает множество различных способов. К основным из них относятся группы способов сварки – точечной, шовной, рельефной, стыковой. При этом по структуре и количеству выпускаемых в стране сварочных машин до 70–80 % занимает точечная и рельефная сварка, 5–10 % – шовная и 15–20 % – контактная стыковая. В США и Японии, например, точечную и рельефную сварки применяют больше (в большем объёме), чем стыковую.

Исходя из динамики применения контактной сварки удельный вес сварных конструкций, изготавливаемых с применением контактной сварки, увеличивается, и в 2000 году возрос с 32,6 % (1980 г.) до 39 %.

К достоинствам контактной сварки относятся высокая производительность, выполнение сварки без присадочных материалов, высокий уровень механизации и автоматизации сварочных операций, относительно простое и надёжное в эксплуатации сварочное оборудование. Кроме того, сварные соединения имеют высокое качество, при этом химический состав зоны соединения не изменяется (при точечной и шовной сварке) или изменяется незначительно (при стыковой сварке), швы получаются без пор, а при оптимальных режимах – и без трещин.

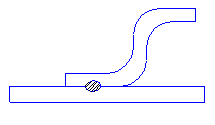

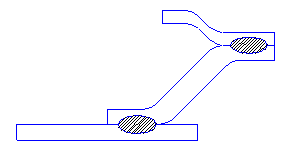

Точечной сваркой можно получать различные конструкции сварных соединений, например в автомобилестроении (рис. 3.2).

Рис. 3.2. Различные конструкции сварных соединений с помощью точечной сварки

Особенно широко она применяется при изготовлении штампосварных конструкций из холоднокатаной конструкционной стали с малым содержанием углерода с толщиной деталей от 0,5 до 2,5 мм и редко до 4 мм, не требующих очистки поверхностей от окалины в местах наложения точечных швов. Этим способом свариваются алюминиевые, магниевые, титановые и другие сплавы.

Применение контактной точечной сварки деталей толщиной 5–10 мм ограничено необходимостью обязательной очистки свариваемых поверхностей (например, при сварке горячекатаного проката с окалиной), а также интенсивным износом электродов, при этом изменяются режимы сварки, требуется частая переточка электродов.

Достоинства способа точечной сварки (высокая производительность и надёжность машин) предопределили области его применения – крупносерийное и массовое производство тонколистовых конструкций (например, при изготовлении кузовов легковых автомобилей, в сельскохозяйственном машиностроении, электротехнической промышленности, транспортном машиностроении и других отраслях промышленности).

Сварка осуществляется универсальными одноточечными, специальными многоточечными и подвесными клещами. В условиях крупносерийного и массового производства конструкций точечная сварка осуществляется в основном автоматическими многоточечными машинами, обычно встраиваемыми в автоматизированные поточные линии, в последние годы сварка всё чаще выполняется промышленными роботами.

Динамику роста парка промышленных роботов, в состав которых входит 15 % роботов для контактной сварки, можно судить по данным зарубежной статистики: в 1975 г. – 9,9 тысяч штук, 1980 г. – 25 тысяч штук, 1990 г. – 120 и в 2000 г. – 220 тысяч штук, то есть промышленные роботы характеризуются как одно из основных средств в повышении уровня механизации и автоматизации производства сварных конструкций.

Рельефная сварка является разновидностью точечной сварки, при этом контакт между соединяемыми деталями создаётся не рабочими поверхностями электродов контактных машин, а местными выступами (рельефами) специально созданными на одной из свариваемых деталей. Форма сварных швов при рельефной сварке определяется формой выштамповок – контактируемых поверхностей на свариваемых деталях.

Сварка выполняется электродами с развитыми контактирующими поверхностями, соединения получаются без вмятин с хорошим внешним видом.

Шовной сваркой получают нахлёсточные и стыковые соединения. При сварке встык между роликом машины и поверхностью помещается тонкая полоска (фольга), которая совместно с торцами в процессе сварки расплавляется, заполняя зазор стыка. Шовная сварка применяется при изготовлении конструкций из листов толщиной до 1 мм (максимум – 2 мм). Скорость сварки до 300 м/час и более. Шовной сваркой изготавливают различные ёмкости, радиаторы для отопления жилых зданий, при изготовлении мембран, сильфонов в приборостроении.

Стыковая контактная сварка относится к одному из перспективных способов. В ряде случаев она заменяет дуговую сварку плавлением.

Применяют её для сварки различных по сечению профилей из сталей и сплавов, в том числе и разнородных. С использованием технологии импульсного оплавления на машине мощностью 800 кВт можно получать соединения деталей сечением 100–150 тысяч мм2. Способ получил широкое распространение при сварке железнодорожных рельсов, труб большого диаметра и других изделий.