Детали машин. Методички к курсовому проекту / ПРИМЕР ПОЯСН ЗАПИСКИ

.pdf1.6 Подбор муфты

Для соединения выходного конца тихоходного вала редуктора с валом барабана принимаем зубчатую муфту по ГОСТ Р 50895-96.

Рабочий момент, передаваемый муфтой

Траб = К1К2К3ТТ [TМ],

где К1 – коэффициент, учитывающий степень ответственности привода: поломка вызывает останов машины – К1 = 1;

К2 – коэффициент условий работы: работа неравномерно нагруженных механизмов – К2 = 1,2;

К3 – коэффициент углового смещения валов: перекос до 0,50 – К3 = 1,25; ТТ – момент на тихоходном валу редуктора; Н м; [ТМ] – допускаемый момент по паспорту муфты; Н м;

Траб = 1 1,2 1,25928 = 1392 Н м.

По ГОСТ на муфты при диаметре вала d = 55 мм имеем [ТМ] = 1600 Н м; габаритные размеры муфты D x L = 170 х 174 мм; модуль m = 2,5 мм; число зубьев z = 38; [n] = 80 мин-1 nТ = 57,2 мин-1; масса 9,2 кг.

Обозначение муфты (тип 1, исполнение 1) : МУФТА 1 – 1600 – 55 – 1 У3 ГОСТ Р 50895-96.

Примечание - Для сравнения ближайшая по величине рабочего момента муфта

МУВП имеет [ТМ] = 2000 Н м; d1 = 63 мм; D x L = 250 x 288

мм; [n] = 38 мин-1 nТ; массу 32 кг.

2 ЭСКИЗНЫЙ ПРОЕКТ

2.1 Основные параметры привода

2.1.1 Параметры редуктора

Б.ст. |

de2 |

de1 |

dm2 |

dm1 |

b |

Re |

Kbe |

mte |

mnm |

|

250 |

62,5 |

214,13 |

53,53 |

37 |

128,85 |

0,287 |

3,9063 |

2,7407 |

||

(коничес- |

||||||||||

|

1 |

z1 |

z2 |

uБ |

|

|

|

|

||

кая) |

|

|

|

|

|

|||||

|

14,036243 0 |

16 |

64 |

4 |

|

|

|

|

||

Т.ст. (цилиндрическая)

aW |

bW |

m |

|

z1 |

z2 |

uТ |

d1 |

|

|

n |

11,777577 0 |

|

|

|

|

190 |

60 |

3 |

25 |

99 |

3,96 |

76,61 |

d2 df1

303,39 69,11

Действительное передаточное число редуктора

uред = uБuТ = 4 3,96 = 15,84.

2.1.2 Общее передаточное число привода

u0 = i uред = 1,62 15,84 = 25,66.

Отклонение u0 от u0 = 25 (таблица 1.3) u0 = 100 (25 – 25,66)/ 25 = = – 2,64% [ 4%] – в пределах допуска.

Уточнение ni и Tj по формулам (1.6) и (1.7) :

21

Вал (рисунок 1.2) |

I |

II |

III |

IV |

V |

ni , мин-1 |

1430 |

882,7 |

220,7 |

55,7 |

55,7 |

Tj , Н м |

40,8 |

63,1 |

241,8 |

928 |

900 |

Скорости vm1 = 2,47 м/c ; |

v1 = 0,89 м/с . |

|

|

|

|

2.1.3 Диаметры валов редуктора, мм : |

|

|

|

||

под зубчатыми колесами |

|

dБ = 32 |

dП = 40 |

|

dТ = 56 |

под подшипниками качения |

dБП = 35 |

dПП = 35 |

|

dТП = 55 |

|

Диаметр вала приводного барабана d = 55 мм .

2.2 Проверочный расчет зубчатых передач редуктора

2.2.1 Проверка выбора механических характеристик материала

Диаметры заготовок шестерен z1 [2, c.5] :

|

быстроходная (коническая) ступень |

тихоходная (цилиндрическая) |

||

|

|

|

|

ступень |

|

|

D = dae1 + 6 , |

D = da1 + 6 |

|

где [3, c.14] dae1 = de1 + 1,64 (1+ xn1) mtecos1 – |

da1 = 82,61 мм |

|||

внешний диаметр вершин зубьев ; |

D = 82,61 + 6 = 88,61 мм [125 мм] |

|||

x |

n1 |

= 2 (1 – 1/ u2) (cos3 |

/ z )1/2 – |

|

|

m |

1 |

|

|

коэффициент высотной коррекции зубьев |

|

|||

[3, c.3] : xn1 = 2 (1 – 1/ 42) (cos3350 / 16) 1/2 = 0,348 dae1 = 62,5 + 1,64 (1+ 0,348) 3,9063 х

х cos 14,0362430 = 70,88 мм

D = 70,88 + 6 = 76,88 мм [125 мм].

Толщины ободов заготовок колес [2, c.5] :

|

|

|

|

|

быстроходная ступень |

|

|

тихоходная ступень |

|

|

||||

S = = 2,5mte +2 = 2,5 3,9063 + 2 = 11,8 мм |

|

S = = 2,2m + 0,05b2 = 2,2 3 + |

0,05 60 |

|||||||||||

S = с = 0,3b = 0,3 37 = 11,1 мм |

|

= 9,6 мм |

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

S = с = 0,3b2 = 0,3 60 = 18 мм |

|

|

|||

|

|

|

|

|

S = 11,8 мм [80 мм] |

|

|

S = 18 мм [80мм] |

|

|

||||

|

|

Механические характеристики материала обеих ступеней редуктора по |

||||||||||||

размерам заготовок выбраны правильно. |

|

|

|

|

|

|

|

|||||||

|

|

2.2.2 |

Допускаемые напряжения |

|

|

|

|

|

|

|

||||

|

|

2.2.2.1 |

Допускаемые расчетные контактные напряжения (таблица 1.7) не |

|||||||||||

изменились : |

|

– быстроходная ступень НР = 530 МПа; |

|

|

|

|||||||||

|

|

|

|

|

|

|

– тихоходная ступень |

НР = 600 МПа. |

|

|

|

|||

|

|

2.2.2.2 |

Уточненные допускаемые напряжения на сопротивление усталос- |

|||||||||||

ти при изгибе определяют раздельно для z1 и z2 по формуле [3, c.14] : |

|

|

||||||||||||

|

|

|

|

|

|

|

FР = FlimbYNY YRYX / SF , |

|

|

|

|

(2.1) |

||

где |

__ |

|

|

|

|

0 = 550 МПа (с.15) – базовый предел выносливости на изгиб; |

||||||||

|

Flimb |

|

|

Flim |

|

|

|

|

|

|

|

|||

|

|

SF = 1,7 [2, c.11] – коэффициент запаса прочности; |

|

|

|

|

||||||||

|

|

Y |

N |

– коэффициент долговечности; так как N |

N |

Flim |

= 4 106. то Y |

N |

= 1; |

|||||

|

|

|

|

|

|

|

|

FE |

|

|

|

|||

Y = 1,082 – 0,172 lgm [3, c.14] – опорный коэффициент :

22

–быстроходная ступень Y = 1,082 – 0,172 lg 3,9063 = 0,98;

–тихоходная ступень Y = 1,082 – 0,172 lg 3 1,0;

YR – коэффициент шероховатости переходной поверхности [3, c.14]: при зубофрезеровании и шлифовании YR = 1,0;

YX =1 (d 400 мм) – коэффициент, учитывающий размеры зубчатых колес.

По формуле (2.1) будем иметь :

–Б.ст. FР1,2 = 550 1 0,98 1 1 / 1,7 = 317 МПа;

–Т.ст. FР1,2 = 550 1 1 1 1 / 1,7 = 324 МПа .

2.2.2.3 Допускаемые напряжения при действии максимальной нагрузки

[3, c.15]: – z1: закалка ТВЧ; НРmax = 44HRCЭ = 44 47,5 = 2090 МПа;

– z2: улучшение НРmax = 2,8 Т = 2,8750 = 2100 МПа. Предельные напряжения зубьев при изгибе [3, c.15] :

FSt = FlimbYNmaxKSt ,

где при qF = 6 _YNmax = 4; KSt = 1,3; FSt = 550 4 1,3 = 2860 МПа.

Допускаемые изгибные напряжения при действии максимальной нагрузки [3, c.15]: FРmax = FSt YX / SFSt ,

где SFSt – коэффициент запаса прочности: SFSt = 1,75YZ – при 99%-ной вероятности неразрушения зубьев;

YZ - коэффициент, учитывающий способ получения заготовки :

–z1: заготовка – прокат, YZ1 = 0,9 ;

–z2 – заготовка – поковка, YZ2 = 1,0 .

Тогда SFSt1 = 1,75 0,9 = 1,58 ; |

SFSt2 = 1,75 1 = 1,75 ; |

FРmax1 = 2860 1 / 1,58 = 1810 МПа; |

FРmax2 = 2860 1 / 1,75 = 1630 МПа . |

2.2.3 Коэффициенты расчетной нагрузки KAKVK K

2.2.3.1 Коэффициенты KV [3, c.6] :

KV = 1 + wVbW / (FtKA) ,

где wV – удельная окружная динамическая сила, Н / мм, для передачи [3,c.7, 9]:

конической |

цилиндрической |

||||

wV = g0vm |

|

wVmax ; |

wV = g0v |

|

wVmax , |

dm1(u +1) / u |

aW / u |

||||

где – коэффициент, учитывающий влияние вида зубчатой передачи и модификации профиля головки зубьев [3, c.7, 8] ;

g0 – коэффициент, учитывающий влияние разности шагов зацепления z1 и z2 [3, c.7].

Окружное усилие, Н : |

|

|

Ft = 2000 T1 / dm1 ; |

|

Ft = 2000 T1 / d1 |

Результаты расчета KHV |

и KFV приведены в таблице 2.1. |

|

2.2.3.2 Коэффициенты KН и KН [3, c.7] не изменились (см. таблицу 1.9)

23

|

|

|

|

|

|

|

|

|

KН 0 |

KН |

|

KН 0 |

KН |

|

|

|

|

|

|

||||

|

|

Б.ст. |

|

2,72 |

|

1,65 |

|

1,0 |

1,0 |

|

|

|

|

|

|

||||||||

|

|

Т.ст. |

|

1,24 |

|

1,1 |

|

1,6 |

1,26 |

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

_Таблица 2.1 – Коэффициенты KV |

|

|

|

|

|

|

|

|

||||||

Ступень редуктора |

|

|

|

|

|

|

|

|

П а р а м е т р ы |

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

F |

|

|

g0 |

wV |

|

w |

Vmax |

KV |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

t |

|

|

|

|

|

|

|

|

|||

|

|

быстроходная |

|

|

|

|

|

KHV |

|

2360 |

|

0,02 |

|

2,26 |

|

|

|

|

|

|

1,035 |

||

|

|

(коническая) |

|

|

|

|

|

KFV |

|

|

0,08 |

5,6 |

9,04 |

|

|

380 |

|

1,142 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

тихоходная |

|

|

|

|

|

KHV |

|

6310 |

|

0,02 |

0,69 |

|

|

|

1,007 |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

(цилиндрическая) |

|

|

|

KFV |

|

|

0,06 |

|

2,07 |

|

|

|

|

|

|

1,02 |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

Коэффициенты KF , KF при расчете на изгиб : |

|

|

|

|

|

|

|

|

|||||||||||||

|

|

передача коническая [2, c.18] |

|

|

передача цилиндрическая [2, c.17] |

||||||||||||||||||

KF |

|

= 0,18 + 0,82 K |

Н |

0 = 0,18 + 0,82 2,72 = |

|

|

KF = 0,18 + 0,82 K |

Н |

0 |

= |

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

= 0,18 + 0,82 1,24 = 1, 2; |

|

|||||||

|

|

|

|

|

= 2,41 = 1,55 1,15. |

|

|

|

|||||||||||||||

= 2,41; KF = KF |

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

KF = 1,0 |

|

|

|

KF = KН 0 = 1,6 1,4 . |

|

|||||||||||||||

2.2.3.3 Коэффициенты расчетной нагрузки для передачи :

конической

KH = 1 1,035 1,65 1 = 1,71; KF = 1 1,142 1,55 1 = 1,78;

цилиндрической

KH = 1 1,007 1,1 1,26 = 1,4; KF = 1 1,02 1,2 1,6 = 1,96.

2.2.4 Контактные напряжения Н и Нmax |

|

|

||||||||

2.2.4.1 |

Коэффициенты Z в формуле [3, c.5] : |

|

|

|||||||

|

|

|

|

|

|

|||||

|

|

Н = ZEZHZ FtKH (u +1) / (bWd1u) |

НР |

(2.2) _ |

||||||

а) Коэффициент механических свойств материалов z1 и z2 |

(сталь) |

|||||||||

ZE = 190 МПа1/2 ; |

|

|

|

|

|

|

||||

б) Коэффициент формы сопряженных поверхностей зубьев |

||||||||||

Z |

H |

= (2 cos |

b |

/ tg |

)1/2 / cos |

t |

, |

|

|

|

|

|

|

tW |

|

|

|

||||

где t = arctg (tg200 / cos ) = arctg (tg200 / cos 11,7775770) = 20,3950 – дели-

тельный угол профиля в торцовом сечении ; при х1 + х2 = 0 угол зацепления

tW = t ; b = arcsin (sin cos200) = arcsin (sin11,7775770cos200) = 11,0580-

основной угол наклона зубьев;

ZH = (2 cos11,0580 / tg20,3950)1/2 / cos20,3950 = 2,45;

в) Коэффициент суммарной длины контактных линий

Z = (1 / )1/ 2,

где [1,88 – 3,2 (1/ z1 + 1/ z2)]cos - коэффициент торцового перекрытия при х1 + х2 = 0;

= [1,88 – 3,2 (1/ 25 + 1/ 99)] cos11,7775770 = 1,68; Z = (1 / 1,68)1/ 2 = 0,77.

24

Произведение коэффициентов Z = ZEZHZ = 190 2,45 0,77 = 358,4 2.2.4.2 Контактные напряжения цилиндрической передачи

по формуле (2.2)

Н = 358,4 6310 1,4 (3,96 + 1) / (60 76,61 3,96) = |

556 МПа, |

|

||||||||||

что меньше НР = 600 МПа – условие прочности выполняется. |

|

|||||||||||

2.2.4.3 Контактные напряжения конической передачи [3,c.9]: |

|

|||||||||||

|

= 3 104 T |

K |

H |

/ [ d |

e1 |

3uK |

be |

(1 – K )] |

|

(2.3) |

||

H |

1 |

|

H |

|

be |

HP |

|

|||||

|

= 3 104 |

63,1 1,71 / [1,65 62,534 0,287 (1 – 0,287)] |

= 543 MПа – |

|||||||||

H |

|

|

|

|

|

|

|

|

|

|

|

|

превышение над HP = 530 МПа на = 100 (543 – 530) / 530 = 2,45% [5%],

что допустимо.

2.2.4.4 Максимальные напряжения при кратковременной перегрузке

[3,c.8] : |

|

= (T |

max |

/T)1/ 2 |

|

|

HPmax |

, |

|

H max |

H |

|

|

|

|

где Tmax /T =2,5 – по характеристике двигателя (таблица 1.2). Для конической передачи

H max = 543 (2,5) 1 / 2 = 859 МПа 2090 МПа;

для цилиндрической передачи

H max = 556 (2,5) 1 / 2 = 879 МПа 2090 МПа.

2.2.5 Напряжения изгиба F и Fmax

2.2.5.1 Коническая передача [3,с.9]:

|

|

|

F1 |

= 2700 T1KFYFS1 / ( F bde1mte) |

|

FP1; |

(2.4) |

|

|

|

F2 |

= F1YFS2 / YFS1 FP2, |

|

|

(2.5) |

где YFS = 3,47 + 13,2 / zv – 27,9x / zv + 0,092 x2 – |

|

|

(2.6) |

||||

коэффициент формы зуба [3,c.8]; |

|

|

|

||||

z |

v |

= z / (cos cos3 ) – биэквивалентное число зубьев [3,c.10]: |

|||||

|

|

|

m |

|

|

|

|

zv1 = 30, |

zv2 = 480; |

|

|

|

|||

x1 = |

xn1 = 0,348 (c.22), x2 = – xn2 = – 0,348; YFS1= 3,6; |

YFS2 = 3,51; |

|||||

F |

|

= 0,85 + 0,043 4 = 1,022 – коэффициент влияния вида конической |

|||||

передачи [3,c.10];

F1 = 2700 63,1 1,78 3,6 / (1,022 37 62,5 3,9063) = 118 МПа;

F2 = 118 3,51 / 3,6 = 115 МПа, что меньше FP = 317 МПа – условие изгибной выносливости зубьев выполняется.

2.2.5.2 Цилиндрическая передача [3, c.7] :

F = FtKFYFSY Y / (bwmn) FP, |

(2.7) |

где YFS – по формуле (2.6) в зависимости от эквивалентного числа зубьев zv = z / cos3 ( zv1 = 27, zv2 = 106) при x = 0; YFS1 = 3,96; YFS2 = 3,59;

Y =1– 0 / 120 0,7 – коэффициент наклона зубьев [3,c.8] где = bwsin / m = 1,36 – коэффициент осевого перекрытия;

Y = 1 – 1,36 11,777577 / 120 = 0,87 0,7;

25

Y = 1/ = 1 / 1,68 = 0,6 – коэффициент перекрытия зубьев. Критерий расчета на изгиб: FP1 / YFS1= 324 / 3,96 = 81,82;

FP2 / YFS2 = 324 / 3,59 = 90,25 – расчет следует вести по зубу шестерни Z1.

По формуле (2.6) F1= 6310 1,96 3,96 0,87 0,6 / (60 3) = 142 МПа, что

меньше FP=324 МПа – условие изгибной выносливости зубьев выполняется. 2.2.5.3 Максимальные изгибные напряжения при кратковременной

перегрузке [3,c. 8]: Fmax = F (Tmax/ T) FPmax,

где для конической передачи Fmax1= 1182,5 = 295 МПа 1810 МПа; для цилиндрической передачи Fmax1= 1422,5 = 355МПа 1810 МПа. Условие прочности выполняется.

2.2.6 Основные размеры конических зубчатых колес с осевой формой зубьев II [8, c.195], [4, c.14] представлены в таблице 2.2

Таблица 2.2 – Основные размеры конических зубчатых колес

|

Параметр конического зубчатого колеса |

Результат |

|||

|

наименование |

|

формула |

|

|

1 |

Высота головки зуба в среднем сечении, |

ha1 = (1+ xn1)mnm |

3,6945 |

||

|

мм, ( xn1 = 0,348) |

||||

|

ha2 = 2 mnm– ha1 |

1,7869 |

|||

|

|

|

|||

2 |

Нормальная толщина зуба в среднем |

Snm1 = (0,5 + 2xn1tgn+ x 1) mnm |

5,342 |

||

|

сечении,мм (x 1 = 0,125) |

||||

|

Snm2 mnm– Snm1 |

3,2682 |

|||

3 |

Среднее конусное расстояние, мм |

Rm = Re – 0,5b |

110,35 |

||

4 |

Суммарное число зубьев |

2 |

2 |

1/2 |

65,97 |

|

|

zc = ( z1 |

+ z2 |

) |

|

5 |

Промежуточные расчетные величины |

C1 = 10800tgm / tg n |

20775,4 |

||

|

|

dин = (1,5...2,3) Rm = 1,9 Rm |

209,67 |

||

|

|

C2 = 2 C1sinm / dин |

113,67 |

||

|

|

a' = (C1 – C2 Rm ) / zc |

124,78 |

||

|

|

a ( округление ) |

120 |

||

6 |

Сумма углов ножек z1 и z 2, мин |

f = a / sin m |

209,21 |

||

7 |

Углы ножек зубьев |

f1 = f Snm2 / mnm |

79,41' |

||

|

|

||||

|

|

|

|

|

(1,32350) |

|

|

f2 = f – f1 |

|

129,8' |

|

|

|

|

|

|

(2,16330) |

8 |

Увеличение высоты головки при |

ha1 = 0,5btgf2 |

0,6988 |

||

|

переходе на внешний торец, мм |

ha2 = 0,5btgf1 |

0,4274 |

||

|

|

||||

9 |

Внешняя высота головки зуба,мм |

hae1 = ha1 + ha1 |

4,3933 |

||

|

|

hae2 = ha2 + ha2 |

2,2143 |

||

10 Внешняя высота зуба, мм |

c = 0,2mte |

|

0,7813 |

||

|

|

k = c + ha1 + ha2 |

1,9075 |

||

|

|

|

|

Окончание табл. 2.2 |

|

|

Параметр конического зубчатого колеса |

Результат |

|||

|

наименование |

|

формула |

|

|

26 |

|

|

|

|

|

|

Параметр конического зубчатого колеса |

Результат |

|

|

|

he1 = 2 ha1 + k |

9,2965 |

|

|

he2 = 2 ha2 + k |

5,4813 |

11 |

Внешний диаметр вершин зубьев, мм |

dae1 = de1 +2 hae1cos1 |

71,02 |

|

|

dae2 = de2 +2 hae2cos2 |

251,07 |

12 |

Расстояние от вершины до плоскости |

A1 = 0,5 dae2 – hae1sin1 |

124,47 |

|

внешней окружности, мм |

A2 = 0,5 dae1 – hae2sin2 |

33,36 |

|

|

||

2.2.7 Проверка выполнения конструктивных ограничений передач [3,c.18] 2.2.7.1 По условию прочности и жесткости валов [3,c.18, 19]:

Б.ст.(коническая) |

Т.ст.(цилиндрическая) |

dm1 1,35 dБ |

df1 1,25 dП |

53,53 1,35 32 = 43,2 мм |

69,11 1,25 40 = 50 мм |

Условия выполняются. |

|

2.2.7.2 По условию размещения |

подшипников и стяжных болтов в |

пределах aw [3,c.19] в соответствии с рисунком 2.1. Диаметр болтов крепления крышки и корпуса d' = 1,25 TT1/3 10 мм;

d' = 1,25 9281/3= 12,2 мм. Принимаем d = 12

мм. Диаметр отверстия в крышке под болт [3,c.19]: d0=14 мм. Предварительно принимая на валах радиально – упорные подшипники легкой узкой серии по ГОСТ 27365–87, будем иметь:

вал |

d, мм; типоразмер ПК DП, мм |

||

Промежуточный 35 |

7207А |

72 |

|

Тихоходный |

55 |

7211А |

100, |

где DП – наружный диаметр подшипника |

|

|

Условие компоновки [3,c.19, (7.9)]: S = |

Рисунок 2.1 |

|

= 0,5(aw– d0) – 0,25(DП1+DП2) 3...5 мм; |

||

|

S = 0,5(190 – 14) – 0,25(72 + 100) = 45 3...5 мм – условие компоновки в пределах aw выполняется.

2.2.7.3 По условию обеспечения зазора С [3,c.19] в соответствии с рисун-

ком 2.1 : C = aw– 0,5(dae2 + dТ) 3 мм; C = 190 – 0,5(251,07 + 56) = 36,47 3 мм – условие непересечения коническим колесом тихоходного вала

выполняется.

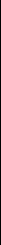

2.3Конструкция зубчатых колес

2.3.1Зубья шестерен обеих ступеней нарезаны на входном и

промежуточном валах.

2.3.2 Конструкции колес показаны на рисунке 2.2, размеры их даны в таблице 2.3 [7, c.62 и 69] или [9, c.44 и 49]

Производство мелкосерийное, dae2 и da2 500 мм, заготовки колес– поковки.

27

Рисунок 2.2 – Конструкции колес Таблица 2.3 – Размеры колес в соответствии с рисунком 2.2

|

Наименование размера |

Рекомендации |

Размер колеса, мм |

||

|

конического |

цилиндрическ. |

|||

|

|

|

|

||

1 |

Диаметр вершин dae2, da2 |

расчет |

251,07 |

309,39 |

|

2 |

Ширина венца |

b2 |

расчет |

37 |

60 |

3 |

Диаметр вала |

d |

расчет |

40 |

56 |

4 |

Диаметр ступицы |

dСТ |

(1,5...1,55) d |

63 |

85 |

5 |

Длина ступицы |

lСТ |

(1,0...1,2) d |

45 |

63 |

6 |

Толщина обода |

S |

2,5mte + 2 |

12 |

– |

|

|

|

2,5m + 0,05 b2 |

– |

10 |

|

|

|

9 |

– |

|

|

|

|

0 = 0,7 S |

||

|

|

|

|

|

|

7 |

Толщина диска |

C |

0,5S + 0,25(dст–d) |

12 |

16 |

|

|

|

0,25 b2 |

||

|

|

|

|

|

|

8 |

Фаска |

f |

0,5mte |

2 |

– |

|

|

|

(0,5...0,6)mn |

|

1,6 |

|

|

|

|

|

|

9 |

Радиус |

R |

R 6 |

8 |

8 |

2.4 Конструктивные элементы редуктора

Выпуск привода мелкосерийный, способ получения заготовок корпуса и крышки редуктора – сварка. Материал – сталь ст3 ГОСТ 380–94.

В таблице 2.4 приведены размеры основных элементов редуктора, которые использованы на чертежах, по рекомендациям [7].

2.5 Смазка зацеплений и подшипников

Быстроходная ступень: vmБ = 2,47 м/с; H = 543 МПа, Тихоходная ступень: vТ = 0,89 м/с, H = 556 МПа.

28

Таблица 2.4 – Размеры элементов редуктора

|

|

Обоз- |

Рекомендации |

Величина, |

Приме- |

|

Наименование размера |

наче- |

|||

|

источников |

мм |

чание |

||

|

|

ние |

|||

|

|

|

|

|

|

Толщина стенки |

|

|

|

|

|

– |

литого корпуса |

|

1,2(TT)0,25 6 |

7,1 |

[7,c.257] |

– |

литой крышк |

1 |

0,9 6 |

6,3 |

|

– |

сварного корпуса |

С |

0,8 |

6 |

|

– |

сварной крышки |

С1 |

0,8 1 |

5 |

|

2 Толщины : |

|

|

|

|

|

– |

фланца корпуса |

S |

1,5 C |

9 |

|

– |

фланца крышки |

S1 |

1,5 C1 |

8 |

|

– |

опорных лап |

S3 |

2,35 C |

14 |

|

– |

ребер жесткости |

S4 |

(0,9...1) C1 |

6 |

|

3 Зазоры: между колесами и стенкой |

|

L de2 + aW + |

595 |

[7, c.46] |

|

|

+ 0,5da2 |

||||

|

|

|

|

|

|

– по диаметрам |

1 |

L1/3 + 3 |

12 |

[7, c.45] |

|

– по торцам |

2 |

2 = 1 |

12 |

[7, c.46] |

|

– между z2T и дном |

3 |

4 1 |

48 |

[7, c.45] |

|

4 Выступы валов за пределы корпуса |

4 |

(0,6...0,8) 1 |

8...10 |

[7, c.50] |

|

5 Диаметры винтов крепления: |

|

|

|

|

|

– крышки редуктора к корпусу |

d1 |

1,25 TT1/3 10 |

12 |

с. 27 |

|

– лапы к раме |

d2 |

1,25 d1 |

16 |

[7, c.267] |

|

– число винтов d2 |

z |

при awT 315 мм |

4 |

awT = 190 |

|

– крышки и стакана к корпусу |

d3 |

DП = 72 мм |

8 |

[7, c.147] |

|

– крышки смотрового люка |

d4 |

0,5...0,6) d1 6 |

6 |

|

|

6 Диаметр штифтов |

dШ |

(0,7...0,8) d1 |

10 |

[7, c.266] |

|

7 Ширина : – фланца корпуса и |

|

|

|

|

|

|

бобышек подшипников |

К1 |

2,1 d1 |

26 |

[7, c.264] |

|

– опрной лапы |

К2 |

(2,3...2,5) d0 |

45 |

d0 =18 |

8 Расстояние от края до оси винтов: |

|

|

|

|

|

|

– d1 |

C1 |

1,05 d1 |

13 |

[7, c.264] |

|

– d2 |

C2 |

(1,1..1,2) d0 |

20 |

[7, c.268] |

|

– d3 |

C3 |

(1,0...1,2) d3 |

9 |

[7, c.148] |

9 Диаметр фланца стакана и |

|

|

|

|

|

крышки |

D |

Dп + (6...6,4) d3 |

122 |

[7. c.148] |

|

|

|

Ф |

|

|

|

10 Высота центров |

h |

0,5da2+ 3+ С+S3 |

223 |

h aW |

|

Примечания

DП – диаметр наружного кольца подшипника: предварительно для подшипника

7207А DП = 72 мм.

K1 = 2,1d1 – для винтов с круглой головкой.

При скоростях v = 0,3...12,5 м/с [7,c.172] применяют картерную смазку окунанием зацеплений.

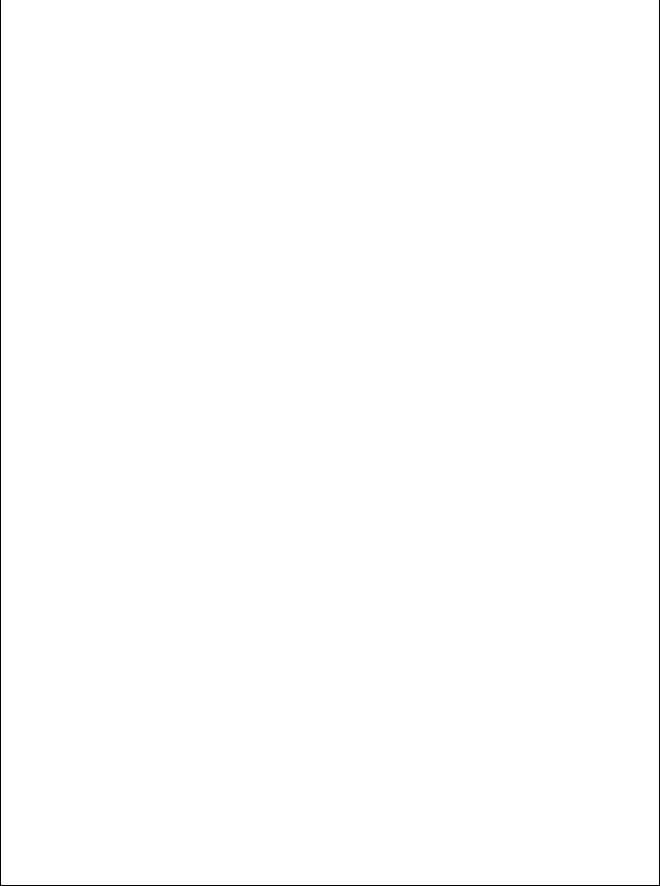

Глубина погружения конического колеса в масло в соответствии с рисун-

29

ком 2.3 tБ = bsin 2 =37sin75,96380 = 36мм. При этом глубина погружения ци–

|

|

|

|

|

|

|

1 – плоскость разъема; |

|

|

|

|

|

|

|

2 – верхний уровень масла; |

|

|

|

|

|

|

|

3 – дно корпуса |

|

|

|

|

|

|

|

Рисунок 2.3 – Определение высоты |

|

|

|

|

|

|

|

уровня масла hМ |

линдрического колеса t |

T |

= 0,5(d |

|

– d |

ae2 |

) |

+ tБ = 0,5(309,39 – 251,07) +36 = 65 |

|

a2 |

|

|

редукторе hM = tT + 3 = 65 + |

|||

мм. Высота верхнего уровня |

масла в |

||||||

48=113мм. Минимально необходимый |

объем масла для смазывания |

||||||

зубчатых передач Vmin 0,5 Pдв |

|

л/кВт |

0,54,27 = 2,14 л. |

||||

Фактический объем масла в картере редуктора V = Lвн Ввн hM =

= 495 155 113 = 8,7 106 мм3 или V = 8,7 л Vmin , где Lвн, Ввн – внутрен-

ние длина и ширина корпуса редуктора из его чертежа.

Требуемая кинематическая вязкость масла [7, c.173] при Н до 600 МПа и vТ = 0,89 м/с = 34 мм2/с (при t 0 = 40 0). Рекомендуемая марка масла И-Г-А-32

ГОСТ 20799–88 ( = 29...35 мм2/с).

Смазка подшипников при v 1 м/с (у нас vmБ = 2,47) [7, c.175] разбрызги– ванием.

Выходные концы валов закрыты манжетными уплотнениями –го типа по ГОСТ 8752–79.

Для герметизации плоскость разъема крышки и корпуса перед окончатель ной сборкой должна быть покрыта тонким слоем герметика УТ–34 ГОСТ

24285–80.

2.6 Усилия в передачах

Усилия действующие в передачах показаны на рисунке 2.4.

Если смотреть с вершины конусов О, то вал II имеет левое вращение, вал III – правое, вал IV – левое.

Допустим наклон круговых зубъев z1Б – левый, z2Б – правый, т.е. наклоны совпадают с направлениями вращений. Тогда формулы сил конической передачи будут иметь вид [3, c.21]:

Ft1 = Ft2 = 2000 T1/ dm1

Fr1 = Fa2= Ft ( tg ncos 1 – sin sin 1) / cos ;

Fa1 = Fr2-= Ft ( tg nsin 1 + sin cos 1) / cos . .

Формулы сил цилиндрической передачи [3, c.21]:

Ft = 2000 T1/ d1; Fr = Fttg t ; Fa = Fttg ,

где t = arctg(tg200/cos ).

Консольная сила на входном конце вала II от ременной передачи FР =

818 Н (таблица 1.14).

30