Детали машин. Методички к курсовому проекту / ПРИМЕР ПОЯСН ЗАПИСКИ

.pdf

1.3 Проектировочный расчет зубчатых передач редуктора

Зубчатые передачи обеих ступеней закрытые. Основной характер разрушения – усталостное выкрашивание активных поверхностей зубьев под действием контактных напряжений. Проектировочный расчет следует начинать с определения межосевого расстояния aW из условия сопротивления контактной усталости.

1.3.1 Материал и термообработка зубчатых колес

В целях унификации [2, c.4] материалов для зубчатых колес обеих ступеней с учетом мелкосерийного производства принимаем сталь 40Х ГОСТ 4543-71.

Быстроходная ступень (Б.ст.) редуктора – коническая с круговыми зубьями; тихоходная (Т.ст.) – цилиндрическая косозубая. Выпуск мелкосерийный, жесткие требования к габаритам и массе отсутствуют. По

рекомендациям [2, c.3, п.1.1.4], чтобы получить H1m – H2m > 100НВ , назначаем термообработку зубьев :

–шестерен z1 – поверхностную закалку ТВЧ (ТВЧ1);

–колес z2 – улучшение (У2).

Механические свойства стали 40Х после термообработки [2, c.5] с предположением, что D 125 мм и S 80 мм, даны в таблице 1.5.

Таблица 1.5 – Механические свойства z1 и z2 из стали 40Х

|

Наименование параметра |

З у б ч а т о е к о л е с о |

Примечание |

|

|

шестерня z1 |

колесо z2 |

||

|

|

|

||

1 |

Термообработка |

закалка ТВЧ (ТВЧ1) |

улучшение (У2) |

|

2 |

Твердость поверхности |

(40...50) НRCЭ |

(269...302) НВ |

|

|

средняя по Роквеллу |

47,5 НRCЭ |

– |

|

|

по Бринелю |

460 НВ |

285 НВ |

[2, c.3, рис.1.1] |

|

по Виккерсу |

500 НV |

290 НV |

то же |

3 |

Предел прочности В, МПа |

900 |

900 |

|

4 |

Предел текучести Т, МПа |

750 |

750 |

|

Примечание - H1m – H2m = 460 – 285 = 175 > 100НВ.

1.3.2 Режим работы передачи и число циклов перемены напряжений

Коэффициенты приведения заданного переменного режима (рисунок 2 ТЗ) к эквивалентному постоянному [2, c.8] :

= (T |

i |

/ T |

max |

)m (L |

/ L |

) , |

(1.7) |

|

|

hi |

h |

|

|

||

где m – показатель степени отношения моментов: mH = qH /2; |

mF = qF, |

||||||

q – показатель степени кривой усталости: qH = qF = 6 и тогда mH =3, mF = 6.

При расчете по контактным напряжениям Н :

Н1 = Н2 = Н = 130,4 + 0,530,2 + 0,230,4 = 0,457 ;

при расчете по напряжениям изгиба F :

F1 = F2 = F = 160,4 + 0,560,2 + 0,260,4 = 0,403.

11

Судя по величинам Н и F заданный режим работы наиболее приближается [2, c.8, таблица 2.1] к тяжелому типовому режиму.

Требуемая долговечность передачи в часах [2, c.8] :

Lh = 365 24 kГkCh = 365 24 0,8 0,35 = 10512 ч,

где kГ = 0,8 – коэффициент годового использования; kС = 0,3 – коэффициент суточного использования; h = 5 лет – срок службы передачи в годах.

Суммарное число циклов перемены напряжений за весь срок службы

[2,c.8]: |

|

|

|

N = 60ncLh , |

|

|

|

|

||||||

где n – частота вращения зубчатого колеса, мин -1 ; |

|

|

||||||||||||

с – число зацеплений зуба за один оборот зубчатого колеса: [2, c.9] c = 1. |

||||||||||||||

|

Эквивалентное число циклов перемены напряжений [2, c.8]: |

|

||||||||||||

|

|

|

|

NE = N |

(NHE = Н N ; NFE = F N ). |

|

|

|||||||

|

Базовое число циклов перемены напряжений [2, c.9] : |

|

|

|||||||||||

|

– по контактным напряжениям |

NHlim = 30 Hm2,4 120 106 , |

|

|||||||||||

где Hm – средняя твердость поверхности зубьев по Бринеллю; |

|

|

||||||||||||

|

– по изгибным напряжениям : NFlim = 4 106. |

|

|

|||||||||||

|

Результаты расчета N , |

NHE, NFE, NHlim, |

представлены в таблице 1.6. |

|||||||||||

|

|

|

Таблица 1.6 – Число циклов перемены напряжений в зубьях |

|

||||||||||

Ступень и |

|

n, |

|

|

|

Число циклов N в миллионах |

|

|||||||

|

|

|

|

|

|

|

Сравнение |

|

|

Сравнение |

||||

зубчатое колесо |

|

мин -1 |

N |

|

NHE |

|

NHlim |

|

|

NFE |

||||

|

|

|

|

NHE с NH lim |

|

NFE с NFlim |

||||||||

Б.ст. |

|

z1 |

|

916,7 |

518 |

|

264 |

|

73,7 |

|

NHE > NHlim |

|

233 |

NFE > NFlim |

|

z2 |

|

228,8 |

144 |

|

66 |

|

23,4 |

|

NHE > NHlim |

|

58 |

NFE > NFlim |

|

|

|

|

|

|

|

|

||||||||

Т.ст. |

|

z1 |

|

228,8 |

144 |

|

66 |

|

73,7 |

|

NHE < NHlim |

|

58 |

NFE > NFlim |

|

z2 |

|

57,2 |

36 |

|

16 |

|

23,4 |

|

NHE < NHlim |

|

14,5 |

NFE > NFlim |

|

|

|

|

|

|

|

|

||||||||

1.3.3 Допускаемые контактные напряжения на сопротивление усталости

Расчетное допускаемое контактное напряжение НР [2, c.10], МПа :

НРmin НР = 0,45 ( НР1 + НР2) A НРmin , |

(1.8) |

где А = 1,25 – для цилиндрической передачи (Т.ст.) и А = 1.15 – для конической передачи (Б.ст.);

НРi (i = 1, 2) – допускаемые напряжения в прямых зубьях, МПа;

НРmin - |

наименьшее из двух значений НР1 |

и НР2 . |

|

Согласно [2, c.9] |

|

|

|

|

НРi = Нlimbi ZN i (ZRZVZLZX) / SHi, |

(1.9) |

|

где Нlimbi – базовый предел контактной выносливости зубьев, МПа, [2, c.9]:

– для шестерен z1 (закалка ТВЧ)

12

Нlimb1 = 17 HHRCЭ + 200 = 1747,5 + 200 = 1008 МПа ;

– для колес z2 (улучшение)

Нlimb2 = 2ННВ + 70 = 2285 + 70 = 640 МПа ;

ZN i – коэффициент долговечности [2, c.10] в зависимости от отношения

NHlim / NHE;

SHi – коэффициент запаса прочности [2, c.10]:

|

для z1 |

SH1 = 1,2; |

для z2 |

SH2 = 1,1; |

|

|

|

произведение ZRZVZLZX = 0,9. |

|

|

|

|

|||

Расчеты по формулам (1.8), (1.9) представлены в таблице 1.7. |

|

||||||

|

Таблица 1.7 – Допускаемые контактные напряжения НР, МПа |

|

|||||

Ступень, зубчатое колесо |

NHlim / NHE |

|

ZN |

НРi (1.9) |

А НРmin |

НР (1.8) |

|

Б.ст. |

z1 |

0,28 |

|

0,94 |

711 |

|

530 |

z2 |

0,35 |

|

0,95 |

497 |

572 |

||

|

|

|

|||||

Т.ст. |

z1 |

1,12 |

|

1,02 |

771 |

|

600 |

z2 |

1,46 |

|

1,07 |

560 |

700 |

||

|

|

|

|||||

1.3.4 Коэффициенты расчетной нагрузки при расчете по контактным напряжениям

По ГОСТ 21354-87 [2, c.12] :

КН = КАКНVKH KH , |

(1.10) |

где КА – коэффициент, учитывающий влияние |

внешней динамической |

нагрузки; КА = 1 ; |

|

КНV - коэффициент внутренней динамической нагрузки в зацеплении;

KH - коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий вследствие деформаций :

– для конической передачи с круговыми зубьями [2, c.18]

KH = (KH 0)1/2; |

(1.11) |

– для цилиндрической передачи [2, c.14] |

|

KH = 1 + (KH 0 – 1) KHW, |

(1.12) |

где KH 0 – начальное (до приработки) значение коэффициента KH [2, c.16]; KHW – коэффициент, учитывающий влияние приработки зубьев [2, c.16];

KH - коэффициент, учитывающий влияние погрешностей изготовления на распределение нагрузки между зубьями:

–для конической передачи KH = 1 ;

–для цилиндрической косоэубой передачи [2, c.17]

KH = 1 + (KH 0 – 1) KHW, |

(1.13) |

где KH 0 – начальное значение до приработки зубьев: при Н2 350 НВ [2, c.17]

KH 0 = 1 + 0,25(nст – 5) 1,6, |

(1.14) |

|

13 |

где nст – число степени точности передачи по нормам плавности.

В таблице 1.8 приведены величины коэффициентов рабочей ширины

зубчатых венцов Кbe, |

ba, bd по рекомендациям [2, c.13, 14]. |

||

Таблица 1.8 – Коэффициенты Кbe, ba, bd |

|||

Параметры |

|

С т у п е н ь р е д у к т о р а |

|

|

быстроходная |

тихоходная |

|

|

|

||

Тип передачи |

|

коническая с круговыми |

цилиндрическая косозубая |

|

|

зубьями |

|

Схема [2, рисунок 4.1 ] |

|

2 |

6 |

Коэффициенты Кbe и ba |

|

Кbe = 0,285 |

ba = 0,315 (Н2 350 НВ) |

Передаточное число u |

|

4 |

4 |

Коэффициент |

|

0.166(u2 + 1)1/2 = 0,68 |

0,5 ba(u + 1) = 0,63 |

bd |

|

|

|

Расчет коэффициентов, входящих в формулу (1.!0) выполнен в таблице 1.9.

Таблица 1.9 – Коэффициенты расчетной нагрузки КН

|

|

|

|

Ступень |

редуктора |

|

|

Наименование |

параметра |

Источник |

Б.ст. – |

Т.ст. – |

Примечание |

|

|

|

|

коническая |

цилиндрич. |

|

1 |

Частота вращения n1, мин-1 |

табл.1.4 |

916,7 |

228,8 |

|

|

2 |

Момент Т1, Н м |

|

табл.1.4 |

62,5 |

239,4 |

|

3 |

Скоростной коэффициент СVm (CV) |

[2, c.18] |

1000 |

1600 |

ТВЧ1 + У2 |

|

4 |

Окружная скорость vm (v) , м/с |

[2, c.17] |

2,29 |

0,82 |

|

|

5 |

Степень точности |

|

[2, c.18] |

8 |

8 |

|

6 |

Твердость зубьев |

|

табл.1.5 |

Н1 350 НВ; |

Н2 350 НВ |

|

|

средняя по Виккерсу HVmin |

290 |

|

|||

|

|

|

||||

7 |

Коэффициент КНV |

|

[2, c.15] |

1,04 |

1,02 |

|

8 |

Коэффициент KH 0 |

|

[2, c.16] |

2,72 |

1,24 |

|

9 |

Коэффициент KHW |

|

[2, c.17] |

– |

0,43 |

|

10 Коэффициент KH |

|

(1.11),(1.12) |

1,65 |

1,1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

11 Коэффициент KH |

0 , |

(1.14) |

– |

1,75 |

Н 350 НВ |

|

|

|

|

|

|

|

2 |

|

0 |

|

– |

1,6 |

|

|

|

принято KH |

|

|

|

|

|

12 Коэффициент KH |

|

(1.13) |

1,0 |

1,26 |

|

|

13 Коэффициент KH |

|

(1.10) |

1,72 |

!.41 |

|

|

1.3.5 Расчет цилиндрической передачи

1.3.5.1 Межосевое расстояние косозубой цилиндрической передачи с внешним зацеплением из условия сопротивления контактной усталости активных поверхностей зубьев [2, c.19] :

a |

W |

= 410 (u + 1) [ T K |

H |

/ ( |

u |

2 )]1/3 |

(1.15) |

|

1 |

ba |

|

НР |

|

aW = 410 (4 + 1) [239,4 1,41 / (0,315 4 6002 )] 1/3 = 185,8 мм.

По заданию выпуск мелкосерийный – передача нестандартная; принимаем aW = 190 мм.

14

1.3.5.2 Допускаемое напряжение на изгиб в зубьях шестерни [2, c.10] :

|

|

FР1 |

= 0,4 |

0Y |

N1 |

, |

(1.16) |

|

|

|

Flimb1 |

|

|

||

где |

0- базовый |

предел |

изгибной |

выносливости |

зубьев [2, c.11]. |

||

|

Flimb1 |

|

|

|

|

|

|

Предполагая mn 3 мм и при этом сквозную закалку зубьев, будем иметь

Flimb10 = 550 МПа;

|

YN1 – коэффициент долговечности при изгибе. |

Так как NFE1 NFlim, то |

|||||

YN1= 1,0. |

FР1 = 0,4 5501 = 220 МПа. |

|

|

||||

|

1.3.5.3 |

Параметры цилиндрической передачи [2, c.20], [3, c.4] представ- |

|||||

лены в таблице 1.10. |

|

|

|

|

|||

|

|

|

Таблица 1.10 – Параметры тихоходной ступени редуктора |

|

|||

|

|

Наименование параметра |

Формула, |

источник |

Результат |

||

1 |

Ширина зубчатого венца, мм : b2 = bW |

baaW |

59,9 |

||||

|

|

|

принято: колеса |

b2 = bW |

передача нестандартная |

60 |

|

|

|

|

шестерни b1 |

b2 + 5 |

65 |

||

2 |

Модуль, мм : минимальный mmin |

3500T1(u + 1) / (aWbW FР1) |

1,67 |

||||

|

|

|

рекомендуемый mn |

(0,01 ... 0,02) aW |

1,9 ... 3,8 |

||

|

|

|

принято m |

ГОСТ 9563-60 |

3 [1.5] |

||

|

|

|

|

||||

3 |

Минимальный угол наклона зубьев min , |

|

|

|

|||

|

град, |

при |

1,1 |

|

arcsin (4m / bW) |

11,537 |

|

|

|

|

|

|

|

|

|

4 |

Суммарное число зубьев |

z ; |

2aWcosmin / m |

124,1 |

|||

|

|

|

округление |

z |

до целого числа |

124 |

|

5 |

Фактический угол наклона зубьев |

arccos [z m / (2aW)] |

11,777577 0 |

||||

|

|

|

|

|

|

|

11046 40 |

6 |

Числа зубьев : шестерни |

z1 |

z / (u + 1) |

24,8 |

|||

|

|

|

принято |

z1 |

|

|

25 |

_ |

|

|

колеса |

z2 |

z – z1 |

99 |

|

7 |

Фактическое передаточное число u |

z2 / z1 |

3,96 |

||||

8 |

Диаметры окружностей при x1 = x2 = 0, мм : |

|

|

|

|||

|

: |

– делительных шестерни d1 |

m z1 / cos |

76,61 |

|||

|

|

|

колеса d2 |

m z2 / cos |

303,39 |

||

|

|

– вершин зубьев |

dа1 |

d1 + 2m |

82,61 |

||

|

|

|

|

dа2 |

d2 + 2m |

309,39 |

|

|

|

– впадин зубьев |

df1 |

d1 – 2,5m |

69,11 |

||

|

|

|

|

df2 |

d2 – 2,5m |

295,89 |

|

9 |

Окружная скорость |

v, м/с |

d1n1 / 6 104 |

0,92 |

|||

1.3.6 Расчет конической передачи

1.3.6.1 Диаметр внешней делительной окружности колеса из условия сопротивления контактной усталости при Kbe = 0,285 [2, c.24] :

15

|

d |

= 1640 [T uK |

/ ( |

|

2)]1/3, |

(1.17) |

|

|

|

e2 |

2 H |

H |

|

HP |

|

где H – коэффициент, учитывающий влияние вида конической передачи: |

|||||||

при Н1 45 HRCЭ и Н2 350 НВ |

|

[2, c.24] : |

|

||||

|

H = 1,13 + 0,13u = 1,13 + 0,13 4 = 1,65. |

|

|||||

Тогда |

d |

= 1640 [ 239,4 4 1,72 / (1,65 5302)1/3 = 250,3 мм. |

|||||

|

|

e2 |

|

|

|

|

|

По ГОСТ 12289-76 принимаем de2 = 250 мм.

1.3.6.2 Параметры конической передачи [2, c.25] представлены в таблице 1.11.

Таблица 1.11 – Параметры быстроходной (конической) ступени редуктора

|

Наименование параметра |

|

|

Формула, |

источник |

Результат |

|||

1 Внешний делительный диаметр шестерни de1,мм |

|

de2 / u |

62,5 |

||||||

2 |

Внешнее конусное расстояние |

Re, мм |

0,5 de2 (u2 + 1)1/2 / u |

128,85 |

|||||

3 |

Ширина зубчатого венца b , мм |

|

|

0,285 Re |

36,72 |

||||

|

округление b |

|

|

до целого числа |

37 |

||||

4 |

Фактическое значение Kbe |

|

|

|

b / Re |

0,287 |

|||

5 |

Диаметры средних делительных окружностей, |

|

|

|

|

|

|||

|

мм : |

– шестерни dm1 |

|

de1(1 – 0,5 Kbe) |

53,53 |

||||

|

|

– колеса dm2 |

|

de2(1 – 0,5 Kbe) |

214,13 |

||||

|

|

|

|

||||||

6 |

Числа зубьев : |

z1 |

|

|

[2, c.26, рис.5.4 б] |

12 |

|||

|

– шестерни z1 |

|

|

[2, c.25] ; |

1,3 z1 |

16 |

|||

|

– колеса |

z2 |

|

|

|

z1u |

64 |

||

7 |

Фактическое передаточное число |

uБ |

|

|

z2 / z1 |

4,0 |

|||

8 |

Углы делительных конусов, град : колеса 2 |

|

|

arctg u |

75,963757 |

||||

|

|

|

|

|

|

или |

750 57 50 |

||

|

|

– шестерни 1 |

|

|

90 – 2 |

14,036243 |

|||

|

|

|

|

|

|

или |

140 02 10 |

||

9 |

Модули, мм : внешний окружной |

mte |

|

|

de2 / z2 |

3,9063 [ 1,5 ] |

|||

|

– средний нормальный |

mnm |

|

mte(1 – 0,5 Kbe)cosm |

2,7407 |

||||

10 Число зубьев плоского производящего |

|

(z12 + z22)1/2. |

|

||||||

|

колеса |

|

z |

|

65,97 |

||||

11 Осевая форма зубьев |

|

|

|

[2, c.23] |

II |

||||

12 |

Средняя окружная скорость |

v , м/с |

|

d |

m1 |

n |

/ 6 104 |

2,57 |

|

|

|

|

m |

|

|

1 |

|

|

|

|

1.4 Предварительный расчет диаметров валов |

|

|||||||

|

Рекомендуемые диаметры валов редуктора из условий прочности и |

||||||||

жесткости [7, c.42] или [3, c.19], мм : |

d KT1/3, |

|

|

|

|

||||

где К – расчетный коэффициент |

|

|

|

|

|

|

|

||

|

Т – момент на валу, Н м (таблица 1.4) : |

|

|

|

|

|

|||

|

Вал |

|

К |

|

Т, Н м |

|

|

d , мм |

d, мм |

|

быстроходный (входной) |

8 |

|

62,5 |

|

|

31,74 |

32 |

|

|

промежуточный |

|

6,5 |

|

239,4 |

|

|

40,35 |

40 |

|

тихоходный (выходной) |

5,5 |

|

928 |

|

|

53,63 |

56 |

|

16 |

|

|

|

|

|

|

|

|

|

1.5 Расчет ременной передачи

По заданию передача с клиновым ремнем нормального сечения.

Расчет произведен в соответствии с методикой, изложенной в [5], и примером [6, c.7, п.3.1 и 3.2].

1.5.1 Передаваемая мощность, кВт, [5, c.7]

|

|

P = PnomCp , |

|

|

(1.18) |

||

где Pnom = Pдв = 4,27 кВт – номинальная мощность привода; |

|

||||||

|

Cp – коэффициент динамичности нагрузки [5, c.25] : режим работы |

||||||

тяжелый ( см. с.11 ), kС = 0,3 – работа односменная : |

Cp = 1,2 ; |

|

|||||

|

|

P = 4,271,2 = 5,12 кВт. |

|

|

|

||

|

1.5.2 Рекомендуемые сечения нормальных клиновых ремней при |

||||||

P = 5,12 кВт и n1 = 1430 мин-1 [5, c.24] – А и В(Б). |

|

|

|

||||

|

Таблица 1.12 – Размеры клиновых ремней [5, c.22], (рисунок 1.3) |

||||||

|

Наименование параметров |

|

Сечение ремня |

||||

|

|

А |

|

В(Б) |

|||

|

|

|

|

|

|

||

1 |

Расчетная ширина ремня WP , мм |

|

11 |

|

14 |

||

2 |

Ширина большого основания |

W , мм |

|

13 |

|

17 |

|

3 |

Высота ремня Т, мм |

|

|

8 |

|

11 |

|

4 |

Расстояние от нейтрального слоя y0, мм |

|

2,8 |

|

4,0 |

||

5 |

Площадь сечения |

А , мм2 |

|

|

81 |

|

138 |

6 |

Масса 1 м ремня |

mп, кг |

|

|

0,1 |

|

0,18 |

|

|

|

|

|

|||

7 |

Минимальный диаметр шкива |

d1min , мм |

|

90 |

|

125 |

|

|

|

|

|

||||

8 |

Класс кордшнуровых ремней |

|

|

II |

|

II |

|

|

|

|

|

|

Обозначено: |

||

|

|

|

|

|

1 |

двигатель; |

|

|

|

|

|

|

2 ременная |

||

|

|

|

|

|

|

|

передача; |

|

|

|

|

|

3 |

редуктор; |

|

|

|

|

|

|

4 |

муфта; |

|

|

|

|

|

|

5 приводной |

||

барабан; 6 рама

Рисунок 1.3 Сечение ремня

Рисунок 1.4 Компоновка ременной передачи

1.5.3 |

Межцентровое расстояние по ГОСТ 1284.3–96 [5, c.9] |

|

|

0,7 (d1 + d2 ) а 2 (d1 + d2 ) |

|

может быть представлено как |

|

|

|

0,7d1(1 + i) а 2 d1(1 + i), |

(1.19) |

где i = 1,56 |

(в таблице 1.3 – это uР ) – передаточное отношение ременной |

|

передачи.

17

В соответствии с рисунком 1.4 для принятой схемы компоновки

а = Н – Н1, где Н и Н1 – расстояния от пола до осей соответственно барабана (Н = 650 мм) и двигателя. Грубо (с запасом) можно принять Н1 = 2h = 2 112 =

224 мм (h = 112 мм – рисунок 1.2). Тогда а = 650 – 224 = 426 мм.

Из соотношения (1.19) при i = 1,56 и а = 426 мм следует 83 d1 238 мм С другой стороны, d1min = 90 и 125 мм, а также d1 должен вписываться в габарит двигателя, т.е. d1 d30 (d30 = 246 мм). Это условие (238 246 мм) выполняется. Кроме того, чем больше диаметры шкивов, тем выше долговечность ремней.

Исходя из сказанного, для сравнительного расчета принимаем шкивы с диаметрами по трем вариантам :

|

Вариант |

1 |

2 |

3 |

d1, |

мм |

140 |

160 |

180 |

d2 = i d1_, мм |

218,4 |

249,6 |

280,8 |

|

d2 |

по ГОСТ, мм |

224 |

250 |

280 |

Округляя, принимаем а = 420 мм.

1.5.4Общие расчетные данные для обоих сечений ремней представлены

втаблице 1.13.

Таблица 1.13 – Общие параметры для сечений ремней А и В (Б)

|

П а р а м е т р ы |

Результаты при d1 , мм |

Приме- |

|||

|

наименование |

источник |

140 |

160 |

180 |

чание |

1 |

Фактическое i |

d2 / [d1(1 - )] |

1,62 |

1,58 |

1,57 |

= 0,01 |

2 |

Скорость ремня v1, м/c |

d1n1 / (6 104) |

10,48 |

11,98 |

13,48 |

|

3 |

Угол обхвата 1, град |

180 – 57(d2 – d1) / a_ |

168,6 |

167,8 |

166,4 |

110 0 |

4 |

Длина ремня : |

(d1 + d2) |

1144 |

1288 |

1445 |

|

|

q |

(d2 – d1)2 / 4 |

1764 |

2025 |

2500 |

|

|

LP , мм |

2а + + q / а.. |

1988 |

2133 |

2291 |

а = 420 мм |

|

LP, мм |

округление по ГОСТ |

2000 |

2120 |

2240 |

|

5 |

Частота пробегов , с-1 |

103v1 / LP |

5,24 |

5,65 |

6,02 |

20 |

6 |

Межцентровое рассто- |

0,25 [ LP - + |

|

|

|

а = 426 |

|

яние anom , мм |

(LP - )2 - 8 q ] |

426 |

414 |

394 |

|

7 |

Регулирование а , мм: |

|

|

|

|

|

|

увеличение 1, мм ; |

S1LP |

50 |

53 |

56 |

S1 = 0,025 |

|

уменьшение 2, мм : |

S2LP + 2WP |

|

|

|

S2 = 0,009 |

|

сечение А |

|

40 |

41 |

42 |

|

|

сечение В (Б) |

|

46 |

47 |

48 |

|

|

ход , мм |

1 + 2 |

|

|

|

|

|

сечение А |

|

90 |

94 |

98 |

|

|

сечение В (Б) |

|

96 |

100 |

104 |

|

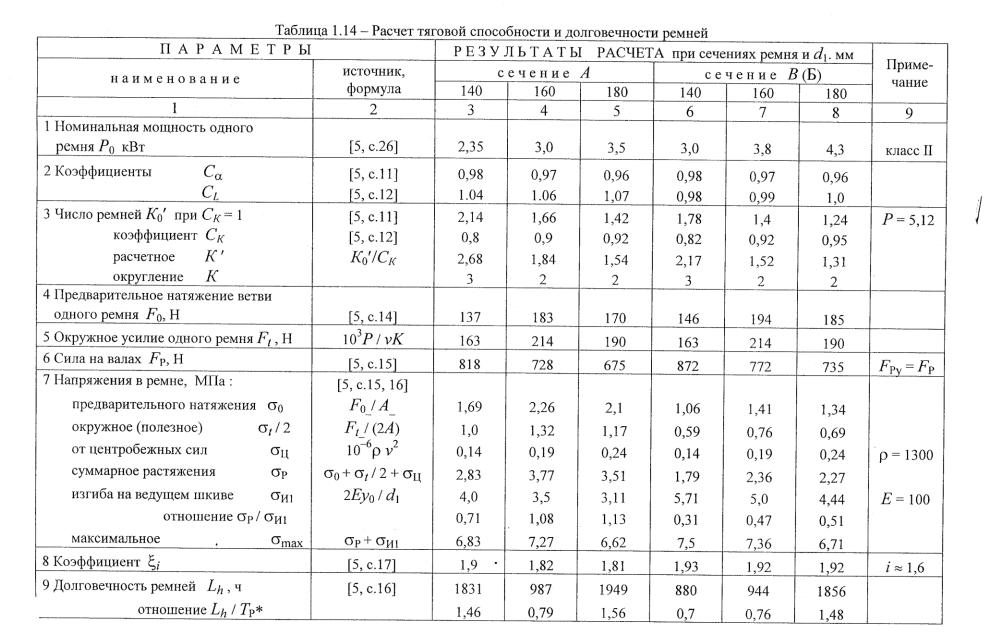

Результаты тягового расчета и расчета на долговечность приведены в таблице 1.14.

18

19

Окончание таблицы 1.14

Примечание – ТР – требуемый эксплуатационный ресурс ремней по ГОСТ 1284.2-89 [5, c.21] : ТР = ТР(СР) К1К2, где ТР(СР) = 2500 ч – ресурс при среднем режиме работы; К1 = 0,5 – для тяжелого режима; К2 = 1,0 – для умеренного климата; ТР = 2500 0,5 1,0 = 1250 ч._

1.5.5.Анализ результатов

Из результатов расчета следует, что только три ремня ( сечение А при d1= 140 и d2 = 224 мм и сечения А и В (Б) при d1 = 180 и d2 = 280 мм) удовлетворяют требуемому ресурсу в 1250 часов.

Окончательно выбираем ременную передачу, имеющую наименьшие габариты и массу :

РЕМЕНЬ А – 2000 II ГОСТ 1284.1-89, К = 3, d1 = 140 мм, d2 = 224 мм,

i = 1,62, anom = 426 мм. = 90 мм ( 1 = +50 мм, 2 = – 40 мм), Lh = 1831 час.

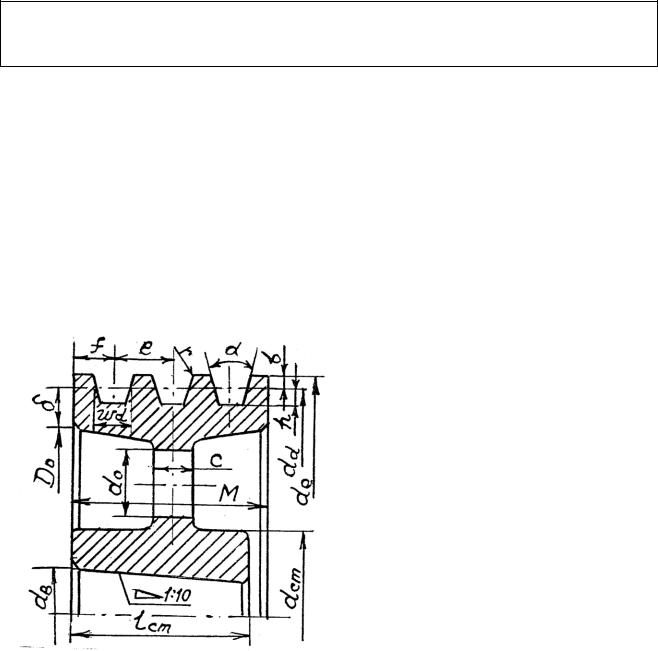

1.5.6 На рисунке 1.5 представлены конструкция [5, c.29] и размеры {5, c.18] ведомого шкива.

|

По таблице П9 ]5, c.29] для сечения |

|

|

ремня А : |

|

|

wd = 11 мм; bmin = 2,75 мм – при- |

|

|

нимаем b = 3 мм; |

|

|

hmin = 8,7 мм – принимаем h = 9 мм; |

|

|

e = 15 0,3 мм; fmin = 9 мм; r = 1 мм |

|

|

при dd = d2 = 224мм = 38 0,5 0 |

|

|

Тогда М = (n – 1)e + 2f = (3 – 1)15 + |

|

|

+ 2 9 = 48 мм; |

|

|

de = dd + 2b = 224 + 2 3 = 230 мм. |

|

|

Производство мелкосерийное : |

|

|

при de = 230 мм 250 мм шкив |

|

|

точеный из стального проката: |

|

|

= (0,88...1,0)h = 7,9...9 мм, |

|

Рисунок 1.5 Конструкция и размеры шкива |

принимаем = 8 мм; |

|

с = (1,2...1,3) = 9,6...10,4 мм – |

||

|

||

с = 10 мм; |

|

D0 = dd – 2 (h + ) = 224 – 2 (9 + 8) = 190 мм..

Расчетный диаметр входного вала редуктора КЦ d = 32 мм (см. п.1.4). Коническая шестерня консольная; под подшипниками принимаем dП = 35 мм, резьбу регулировочной круглой гайки на валу [7, c.429] М33 х 1,5 и тогда диаметр вала под шкивом dВ = 28 мм [7, c.431]. Размеры ступицы шкива :

dСТ = 1,55dВ = 1,5528 = 43,4, принимаем dСТ = 45 мм; lСТ = (1,2...1,5)dВ = 33,6...42 мм, принимаем lСТ = 36 мм.

В пределах размера диска (D0 – dСТ) / 2 = (190 – 45) / 2 = 72,5 мм возможно разместить 4 отверстия d0 = 50 мм.

20