А.2.4. Технологические возможности инструментального производства

- Межцентровое расстояние токарного станка LТС , мм

- Межцентровое расстояние круглошлифовального станкаLКШС , мм

- Глубина шахтной печи для термообработки протяжки LП , мм

- Межцентровое расстояние заточного станка для затачивания

протяжекL ЗС , мм

- Наименьший диаметр шлифовального круга заточного станка DКР, мм

- Наибольший угол наклона шпинделя заточного станка β, град

Б. Алгоритм проектирования круглых протяжек

Б.1. Особенности и структура алгоритма

Б.2. Методика алгоритмического проектирования круглых протяжек

Б.2.1.Выбор инструментального материала рабочей части протяжки

Материал рабочей части протяжки -сталь марки Р6М5по ГОСТ 19265-75

Б.2.2. Алгоритм выбора конструкции калибрующей части протяжки

Определение конструкции калибрующей части протяжки ( операторы 1…5 )

1.Определить тип калибрующей части.

1.1. Определить целесообразность и возможность применения запасных калибрующих зубьев

1.1.1. Если величина поля допуска на протягиваемое отверстие

ITО≤ 0,035 мм

и производство крупносерийное или массовое, то

запасные калибрующие зубья применять

1.1.2. Если величина поля допуска на протягиваемое отверстие

ITО> 0,035 мм,

илиITО ≤ 0,035 мм и производство серийное, то

запасные калибрующие зубья не применять

1.1.3. Если обрабатываемый материал сталь и

-

если HB

≤ 197, а ≤ 1,5 или 197 <HB

≤ 229, а

≤ 1,5 или 197 <HB

≤ 229, а

≤ 2

≤ 2

или

HB>

229, а

≤ 3, то

≤ 3, то

запасные калибрующие зубья применять

Примечание: При протягивании коротких отверстий уменьшается равномерность протягивания, что приводит к увеличению колебаний силы резания, особенно при повышении твердости обрабатываемых деталей . Вследствие этого, при обработке сталей интенсивность износа чистовых и калибрующих зубьев увеличивается и возможно также ухудшение качества протянутой поверхности. Поэтому для повышения размерной стойкости и надежности выполнения операции при протягивании точных отверстий

(δ ≤ 0,035 мм) в массовом и крупносерийном производствах (см. оператор 1.1.1), а также коротких отверстий (см.оператор 1.1.3) для всех типов производства в конструкции протяжки дополнительно применяют запасные калибрующие зубья.

Длина протягиваемого участка отверстия в детали Lр определяется по приведенным ниже зависимостям для различных типов отверстий (см. таблицу П2.1, Приложение 2)

- для отверстий типа 1

Lр = Lд ,

Для отверстий типа 2

Lр = Lд – lв1 ,

Для отверстий типа 3

Lр = Lд – lв3 ,

Для отверстий типа 4

Lр = Lд – lв1 – lв3 ,

Для отверстий типа 5

Lр = Lд – lв2 ,

Для отверстий типа 6

Lр = Lд– lв1 – lв2 ,

Для отверстий типа 7

Lр = Lд – lв2 – lв3 ,

Для отверстий типа 8

Lр = Lд – lв1 – lв2 – lв3 ,

1.1.4. Если обрабатываемый материал сталь и

-

если HB≤

197, а

>

1,5 или 197 <HB

≤ 229, а

>

1,5 или 197 <HB

≤ 229, а

>

2

>

2

или

HB>

229, а

>

3, то

>

3, то

запасные калибрующие зубья не применять

1.1.5. Если обрабатываемый материал чугун, то

запасные калибрующие зубья применять

Примечание: При протягивании отверстий в деталях из чугунов применение запасных калибрующих зубьев связано не только с указанными выше причинами (см. оператор 1.1.3), но и с повышенным абразивным износом зубьев протяжки по задней поверхности при резаниичугунов.

1.1.6. Конструктивные параметры запасных калибрующих зубьев

Профиль и конструктивные параметрызапасных калибрующих зубьев приведены на рисунке А.1

1.2. Определить целесообразность применения выглаживающих зубьев.

1.2.1. Если обрабатываемый материал сталь и если шероховатость протянутой поверхности в диапазоне Rа от 1,25 мкм до 0,32 мкм

и если тип деталей 1,2,3,4, то

выглаживающие зубья применять

1.2.2. Если обрабатываемый материал сталь и если шероховатость протянутой поверхности в диапазонеRа от 1,25 мкм до 0,32 мкм

и тип деталей 5,6,7,8, то

выглаживающие зубья не применять

Примечание: При протягивании деталей с внутренними выточками или пазами, вследствие конфигурации детали, не удается создать одинаковые условия поверхностной пластической деформации на отдельных участках протягиваемой поверхности. По этой причине не обеспечивается надежное получение заданного качества протянутой поверхности на ее отдельных участках

1.2.3. Если обрабатываемый материал сталь и если шероховатость протянутой поверхности в диапазоне Rа от 20 мкм до 1,25 мкм,

для всех типов деталей

выглаживающие зубья не применять

1.2.4. Если обрабатываемый материал чугун, то

выглаживающие зубья не применять

1.3. Определить тип калибрующей части

- если калибрующая часть с калибрующими, запасными и выглаживающими зубьям, то ТИП1

- если калибрующая часть с калибрующими и выглаживающими зубьями, то ТИП2

- если калибрующая часть с калибрующими и запасными калибрующими зубьями, то ТИП3

- если калибрующая часть только с калибрующими зубьями, то ТИП4,

2. Определить количество калибрующих зубьев Zк

- если конструкция калибрующей части ТИП2 или ТИП4, то в зависимости от величины поля допуска на отверстиеITО, количество калибрующих зубьевZк принять по таблице Б.1

Таблица Б.1. Количество калибрующих зубьев Zк

|

ITО , мм |

Zк |

|

0,018 ≤ ITO ≤ 0,025 |

7,0 |

|

0,025 < ITO ≤ 0,035 |

6,0 |

|

ITO> 0,035 |

5,0 |

|

|

3. Определить количество запасных калибрующих зубьев Zзкз

- если конструкция калибрующей части ТИП2 или ТИП4, то

Zзкз= 0 ,

- если конструкция калибрующей части ТИП1 или ТИП3 и

- если допуск на протягиваемое отверстие ITО≤ 0,027 мм,то

Zзкз= 9,

- если допуск на протягивание отверстие ITО> 0,027 мм,то

Zзкз= 5,

4. Определить количество выглаживающих зубьев Zвз.

- если конструкция калибрующей части ТИП3 или ТИП4, то

Zвз = 0 ,

- если конструкция калибрующей части ТИП1 или ТИП2, то

количество Zвзпринять по таблице Б.2

Таблица Б.2. Количество выглаживающих зубьев Zв

|

НВ |

Величина допуска напротягиваемое отверстие, мм | ||

|

ITО≤ 0,027 |

0,027 мм<ITО ≤0,035 |

ITО> 0,035 | |

|

Количество выглаживающих зубьев Zвз | |||

|

НВ≤ 197 |

6,0 |

8,0 |

10,0 |

|

197 <HB≤ 229 |

8,0 |

10,0 |

12,0 |

|

HB> 229 |

10,0 |

12,0 |

14,0 |

5. Определить диаметр калибрующих зубьев DК.

5.1. Определить величину разбивки протягиваемого отверстия U в зависимости от типа детали

5.1.1. Если деталь тонкостенная (ТН), то U = 0 ,

5.1.2. Если деталь толстостенная (ТО), то величину разбивки U, в зависимости от величины поля допуска на отверстия ITО , принять по таблице Б.3

Таблица Б.3. Величина разбивки протягиваемого отверстия U

|

ITО , мм |

U мм |

|

≤ 0,025 |

0,0 |

|

0,025 < ITO ≤ 0,03 |

0,002 |

|

0,03 < ITO ≤0,035 |

0,004 |

|

0,035 < ITO ≤0,05 |

0,005 |

|

ITO>0,05 |

0,008 |

где ITО – исходные данные

5.2. Определить диаметр калибрующих зубьев DК

5.2.1. Если калибрующая часть ТИП4, то

DК = d + ITО–U

где d, ITО– исходные данные, U – оператор 5.1.

5.2.2. Если калибрующая часть ТИП3, то

DК = d + ITО–U–U1

где U1 – величина занижения диаметра калибрующих зубьев принимается по таблице Б.4

Таблица Б.4. Величина занижения диаметров калибрующих зубьев U1

|

ITО , мм |

Тип детали | |

|

ТО |

ТН | |

|

Величина значения U1 ,мм | ||

|

δ ≤ 0,027 |

0,010 |

0,005 |

|

δ > 0,027 |

0,005 |

0,000 |

5.3.3. Если калибрующая часть ТИП2 или ТИП1 то

DК = d + ITО–U– Aв

где Aв – припуск на выглаживание принимается по таблице Б.5

Таблица Б.5. Величина припуска на выглаживание

|

Твердость обрабатываемого материала |

HB≤197 |

197 <HB ≤ 229 |

HB> 229 |

|

Aв, мм |

0,01 |

0,008 |

0,005 |

Б.2.3. Определение технологических параметров операции протягивания и конструктивных параметров протяжки, учитываемых при оптимизации конструкции рабочей части (операторы 6…12)

6. Определить величину припуска на протягивание А

А = Dk – dп ,

где DК – оператор 5; dп – исходные данные

7. Определить диаметр и тип переднего хвостовика

7.1. Определить диаметр переднего хвостовика dхв

Определить предварительно

dхв = dп – 0,3 мм,

где dп – исходные данные,

7.2.Уточнить величинуdхв, приняв ближайшую меньшую величину из стандартного ряда в мм:

4; 5; 5,5; 6; 7; 8; 10; 12; 14; 16; 18; 20; 22; 25; 28; 32; 36; 40; 45; 50; 56; 60.

7.3. Определить тип переднего хвостовика

- если dхв≤ 12, то ТИП1,

- если dхв > 12, то ТИП2.

Примечание: Конструктивные особенности хвостовиков ТИП1 и ТИП2 показаны в таблице П2.2 Приложения П2.

8. Определить силу резания, допустимую опасным сечением переднего хвостовика Рхв[Кн]

8.1. Определить марку стали переднего хвостовика

- Если диаметр протягиваемого отверстия d≤ 12 мм,

то протяжка выполняется цельной и материал переднего хвостовика - быстрорежущая сталь марки Р6М5,

- если d> 12 мм,

то передний хвостовик выполняется приварным из стали 40Х ,

где d–исходные данные,

8.2. Определить допускаемое напряжение растяжения в материале переднего хвостовика [Ϭ]ХВ :

- если материал переднего хвостовика сталь 40Х, то принимают

[Ϭ]хв= 300МПа,

- если материал переднего хвостовика быстрорежущая сталь, то принимают

[Ϭ]хв = 350МПа,

8.3. Определить площадь опасного сечения переднего хвостовика Fхвв мм2:

- если хвостовик тип 1, то

Fхв принимаютв зависимости от диаметра хвостовика по таблице П2.3,

- если хвостовик тип 2, то

Fхв принимают в зависимости от диаметра хвостовика по таблице П2.4,

где тип хвостовика - оператор 7.3.

8.4. Определить силу резания, допустимую передним хвостовиком Рхв,

Рхв= 10-2[Ϭ]хв * Fхв ,

9. Определить допускаемое напряжение растяжения в материале режущей части протяжки [Ϭ]ДОП

- если материал протяжки быстрорежущая сталь и если dп≤ 20 мм, то для определения [Ϭ]ДОП используют эмпирическую формулу

[Ϭ]доп = 10(56,2 – 1,675 dп + 0,031 dп2 ) ,

или если dп> 20 мм, то [Ϭ]доп = 350МПа ,

10. Определить величину переднего угла γ на режущих (черновых, переходных и чистовых), калибрующих и запасных калибрующих зубьях протяжки

10.1.Определить величинуγом в зависимости от группы обрабатываемого материалаи его твердости по условию максимальной стойкости зубьев

10.1.1. Обрабатываемый материал сталь :

- если HB≤ 140, то

γом = 20° ,

- если 140 <HB≤ 250, то угол γом определить по зависимости

γом = 38,75 – 0,125HB ,

- если HB> 250, то

γом= 10° ,

10.1.2. Обрабатываемый материал чугун:

- если HB ≤ 180, то γом = 10° ,

- если HB> 180, то γом = 5° ,

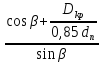

10.2. Определить величину наибольшего затачиваемого углаγdв зависимости от величины наименьшего диаметра зубьев протяжки d, принимаемого в расчетах равным диаметру отверстия под протягивание dп ,и технологических параметров станка для затачивания зубьев протяжек по передней поверхности β и Dкр(исходные данные),

γd

=

arcSin

arcSin ,

,

гдеx

=

,

,

Dkp, β,dп – исходные данные.

10.3. Определить величину угла γ

Величину угла γ принять наименьшей из величин угловγом или γd.

11. Определить величину коэффициента Кγ, учитывающего влияние переднего угла протяжки γ на силу резания при протягивании

Если обрабатываемый материал сталь, то

Кγ= 1,32 – 0,044γ + 0,0012γ2

Если обрабатываемый материал чугун, то

Кγ = 1,25 – 0,035γ + 0,001γ2 ,

12. Определить величину коэффициентов, учитывающих влияние обрабатываемого материала Ком и скорости протягивания Кv на сворачиваемость стружки.

12.1. Определить Ком

- если обрабатываемый материал – сталь, то определить КОМпо таблице Б.6

Таблица Б.6. Коэффициент Ком

|

HB |

До 180

|

Свыше 180 до 220 |

Свыше 220 до 260 |

Свыше 260 |

|

Ком |

1,1 |

0,95 |

1,0 |

1,1 |

- если обрабатываемый материал – чугун, то принять

Ком = 1,0

12.2. Определить Кv по таблице Б.7

Таблица Б.7.Коэффициент Кv

|

Скорость протягивания V, м/мин |

До 12 |

Свыше 12 до 30 |

Свыше 30 до 60 |

Свыше 60 до 85

|

|

Кv |

1,0 |

1,2 |

1,3 |

1,4 |

Примечание: Нормативная скорость резания при протягивании круглых отверстий определяется по [3]

Б.2.4. Определение оптимального варианта протяжки при

различных конструктивных параметрах рабочей части

( операторы 13…35 )

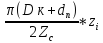

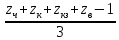

13. Определить предельные значения чисел одновременно работающих зубьев Zi наими Zi наиб

Zi

наим= 0,5 ;

Zi

наиб = 0,8

;

Zi

наиб = 0,8 ,

,

где Lр- оператор 1.1.3

Полученные значения Ziнаим и Ziнаибокруглить до целых чисел

в меньшую сторону.

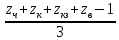

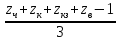

14. Определить возможные значения шага черновыхзубьев ti в диапазоне чисел зубьев Zi от Ziнаимдо Ziнаиб

ti

=

- Полученные значения ti округлить до чисел кратных 0,5 мм в большую сторону.

- Исключить из дальнейшего рассмотрения шаги ti˂ 4 мм или ˃ 32 мм .Если после исключения не останется ни одного значения шага, то оставить одно большее значение шага, равное 4 мм, или меньшее значение, равное 32 мм.

Примечание: Далее рассматриваются проектные процедуры, выполняемые для каждоговарианта протяжки с принятыми величинами шагов ti(операторы 14 - 32).

14. Определить для каждого принятого значения шага ti максимальное число одновременно работающих зубьев Zi

- Если протягиваются детали типов 1,2,3,4, то

Zi

=

+ 1

+ 1

Полученное значение Zi округлить до целого числа в меньшую сторону.

- Если протягиваются детали 5,6,7,8, то:

Zi = Zi1+ Zi2,

гдеZi1

=

Zi2

=

Полученные значения Zi1…Zi2 округлитьдо целых чисел в меньшую сторону

15. Проверить плавность работы протяжки.

15.1. Определить минимальное число одновременно работающих зубьев

Ziмин.

- Если протягиваются отверстия типов 1,2,3,4 , то:

Zi

мин= ,

,

- если протягиваются отверстия типов 5,6,7,8, то

Zi мин = Zi мин 1 + Zi мин 2,

где

Zi

мин 1 =

Ziмин

2 =

Примечания: - При расчете Zi минпри протягивании отверстий типов 5, 6, 7, 8суммируются дробные и целые числа,

- Для всех типов отверстий полученное значение Zi мин округляют до целого числа в меньшую сторону.

15.2. Проверить принятые значения шаговtiпо условию плавности.

- Если протягиваются детали типов 1,2,3,4, то должно быть выполнено условие

2ti + 1 ≤ Lр ,

- Если протягиваются детали типов 5,6,7,8, то должно быть выполнено условие

Значения ti, не удовлетворяющие условиям плавности исключить из дальнейшего расчета. Если при этом исключаются все значения ti,то оставить для дальнейшего расчета одно наибольшее значение ti , уменьшить на 0,5 мм и повторить расчет.

16.Определить наибольшую допустимуюглубину стружечной канавки hiи соответствующий номер профиля стружечной канавки черновых зубьевPRi по таблице П2.6для оставшихся шагов tiпосле проверки по условию плавности работы протяжки

17. Проверить условие жесткости протяжки для принятых глубин стружечных канавок hi

17.1. Если dп> 54 мм, тоусловие жесткости не ограничивается и

принятые hiи PRi сохраняются,

17.2. Если dп≤ 54 мм и если hi≤ 0,2 dп , то условие жесткости выполняется и

принятое hiи PRiсохраняется,

- если hi> 0,2 dп, то для рассматриваемыхшагов ti из таблицы П2.6 выбирают ближайшую меньшую величину hi , соответствующую рядом стоящему в строке таблицы П2.6 номеру профиля PRiдо тех пор, когда будетвыполняться условие hi≤ 0,2 dп .Этот номер профиляPRi, соответствующий принятому значению hi, рассматривают при дальнейших расчетах.

Если условиеhi≤ 0,2 dп для отдельного рассматриваемого шага ti не выполняется при всехзначениях hi, то этот шаг ti исключается из дальнейших расчетов.

18.Определить ширину задней поверхности зуба g

Величину g определяютпо таблице П2.5 в зависимости от принятого номера профиля PRi для оставшихся шагов ti (оператор 17) после проверки вариантов протяжки с первоначально принятымивозможными шагами ti(оператор 14)на плавность работы и жесткость.

19. Определить расчетное значение ширины задней поверхности зуба g″, обеспечивающее нормативное число переточек черновых зубьев протяжки

Примечание: Износ черновых зубьев, работающих с наибольшими нагрузками, является наибольшим по сравнению с другими зубьями и определяет возможное число переточек протяжкиза период общей стойкости

19.1. Определить наименьшую ширину задней поверхности черновых зубьев g′, позволяющую обеспечить нормативное число переточек при сохранении достаточной прочности зуба по формуле

g′ = 1,8 + 60ITO ,

где ITO – исходные данные.

19.2. Определить величину g″

- Если g≥g′, то

g″=g′

или если g<g′ , то

g″= g ,

где g – ширина задней поверхности зуба - оператор 18.

19.3. Оценка результатов проверки

- если производство массовое или крупносерийное,

то отбросить все значения ti для которых не выполняется условие g≥g′ .

В случае, когда для всех рассматриваемых значении ti не выполняется условие g≥g′ , то оставить для дальнейших расчетов один вариант с наибольшей величиной шага ti, для которого по таблице П2.5 выбирается ширина спинки зуба g ,

- если производство серийное,

то проверка на нормативное количество переточек не проводится

20. Определить диаметр опасного сечения перед первым зубом протяжки dопi

dопi = dп – 2hi ,

где dп – исходные данные; hi–оператор 17.

21. Определить силу резания, допустимую прочностью протяжки перед первым зубом РДОПi[Кн]

Рдопi

= 10-2 ,

,

где

- оператор 9;

- оператор 9;

dопi – оператор 20.

Примечание: величина dопi подставляется в формулу в мм.

22. Определить лимитирующую силу резания Рлим.

Рлим принимают меньшей из трех ( Р, Рхв, Рдоп )

где Р – исходные данные, Рхв – оператор 8, Рдоп – оператор 21.

23. Определить число зубьев в черновых секциях Zc . Принять предварительно в дальнейших расчетах

Zc = 2 ,

Примечание: При дополнительных оптимизационных расчетах числозубьев в черновых секциях принимают ZС = 3 (см. ниже).

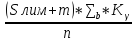

24. Определить величину подачи на черновых зубьях Sp, допустимую лимитирующей силой резания

24.1. Определить суммарную длину режущих кромок ∑в

∑в =

,

,

где Dk – оператор 5, dп – исходные данные, zi – оператор 14,

Примечание: В расчетах используют условную величину диаметра

черновых зубьев dч усл

Dк +dп

dчусл = ---------------- ,

2

24.2. Определить силу резания на 1 мм длины режущей кромки pS[Кн/мм]

pS

=

,

,

где Рлим – оператор 22, Кγ – оператор 11.

24.3. Определить величину подачи Sp

Sp = 100*n*pS–m,

где nи m коэффициенты в зависимости от обрабатываемого материала и его твердости HB, определяются по таблицеБ.8

Таблица Б.8. Коэффициенты n и m

|

Обрабатываемый материал |

HB |

n |

m |

|

Углеродистая сталь |

≤ 197 197 … 229 >229 |

0,0055 0,0050 0,0042 |

0,030 0,030 0,025 |

|

Легированная сталь |

≤ 197 197 … 229 >229 |

0,0040 0,0037 0,0034 |

0,025 0,025 0,025 |

|

Серый чугун |

≤ 180 >180 |

0,0067 0,0057 |

0,030 0,034 |

|

Ковкий чугун |

|

0,0070 |

0,030 |

25. Определить подачу, допустимую размещением стружки SC

25.1. Определить условную расчетную длину протягивания Lрасч.

- Если протягиваются детали типов 1,2, 3,4 , то Lрасч = Lр,

- Если протягиваются детали 5,6,7,8, то

Lрасч = 0,8Lр ,

Примечание: Величина Lрасч при протягивании отверстий с внутренними выточками или пазами принимается меньше, так как наличие дополнительной пространства в детали внутри отверстия способствует удалению в него части стружки из стружечной канавки.

25.2. Определить коэффициент удлинения впадины зуба КУ.

Ку

= 1,26 – 0,16

где ti – оператор 16; hi – оператор 16, g – оператор 18.

25.3. Если Ку< 0,85, то принять Ку = 0,85 или если Ку> 1,0 , то принять

Ку = 1.

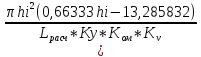

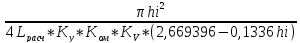

26. Определить величину подачи Sc , допустимую размещением стружки во впадине чернового зуба

26.1. Если обрабатываемый материал сталь и

- если hi≤ 5, то:

Sc

=

где

х = (4,330125 – 0,2165hi)2

+

Проверить: если х <0 или Sc>0,125 мм, то Scвычислить по формуле:

Sc

=

- Если hi> 5, то

Sc

=

где

х = 3,247625 -

Проверить: если х < 0 или Sc> 0,125 мм, то Scвычислить по формуле

Sc

=

.

.

26.2 Если обрабатываемый материал чугун, то

Sc

=

гдеhi– оператор 16, Lрасч – оператор 25.1., Ку – операторы 25.2, 25.3., Ком , КV – оператор 12.

Примечание: Возможность размещения образующейся стружки в стружечной канавке зависит, в основном, от обрабатываемого материала и типа стружки (сливная, элементная). При принятых размерах (объеме) стружечной канавки (см. оператор 17) для каждого из сравниваемых вариантов режущей части протяжки в операторе 26 рассчитывается величина предельной подачи Sс , допустимой размещением образующейся стружки в закрытом пространстве стружечной канавки, с учетом группы обрабатываемого материала и других факторов по формулам, приведенным выше.

27. Определить лимитирующую подачу на черновых зубья Sлим.

27.1. Определить предельную величину подачи Sh, допустимую сворачиваемостью стружки.

В зависимости от глубины впадины черновых зубьев hi величину подачиShпринять по таблице Б.9

Таблица Б.9. Величина подачи Sh

|

Глубина впадины hi, мм |

1,5 |

2,0 |

2,5 |

3,0 |

3,5 |

4,0 |

4,5 |

5,0 |

Св. 5,0 |

|

Предельная подача на зуб Shмм |

0,05 |

0,075 |

0,1 |

0,125 |

0,15 |

0,18 |

0,21 |

0,25 |

0,3 |

где hi– оператор 17.

27.2. Определить лимитирующую подачу на черновых зубьях Sлим.

Sлим = меньшей из четырех ( Sдоп ,Sр ,Sс ,Sh ) ,

где Sдоп – исходные данные, Sp– оператор 24.3., Sс – оператор 26,

Sh – оператор 27.1.

Величина Sлим округляется так, чтобы величина припуска 2Sлим составляла целое число сотых долей миллиметра по правилам округления

28. Определить припуск на протягивание черновыми зубьями А0.

28.1. Определить припуск на протягивание переходными зубьями An ,

- если шероховатость протянутой поверхности в диапазоне

Rа от 5 мкм до 0,32 мкм, то

Aп – по таблице П2.7

- если шероховатость протянутой поверхности в диапазоне

Rа от 20 мкм до 5 мкм, то

Aп – по таблицеП2.8

28.2. Определить припуск на протягивание чистовыми зубьями Ач.

- Если шероховатость протянутой поверхности в диапазоне

Rа от 2,5 мкм до 0,32 мкм, то

Ач = 0,10 мм ,

- или если шероховатость протянутой поверхности в диапазоне

Rа от 20мкм до 2,5 мкм, то

Ач = 0,06 мм ,

28.3Определить припуск на протягивание выглаживающими зубьями Ав.

Оператор 5.3.3

28.4. Определить припуск на протягивание черновыми зубьями А0.

А0 = А – Ап - Ач - Ав ,

где А – оператор 6,

29. Определить количество черновых секций NСЧбез первой секции

Nсч=

Проверить:-

если NСЧцелое

число, то принятьNСЧ=

– 1

– 1

- если NСЧ -дробное число, то округлить его до целого числа в меньшую сторону,

где Sлим – оператор 25.2, А0 – оператор 26.

30. Определить количествозубьев в первой черновой секции ZС1.

30.1. Определить припуск на первую черновую секцию А01.

А01 = А0 – NСЧ*2Sлим , где Sлим – оператор 24.

30.2. Определить количествозубьев в первой черновой секции ZC1 при ZС = 2,

- если А01 <Sлим то ZC1 = ZC – 1,

- если А01≥Sлим то ZC1 = ZC,

где ZC – оператор 21

Примечания: - если количествозубьев ZC =2, то при выполнении условия

А01 <Sлим, первая черновая секция состоит из одного зуба с выкружками,

30.3. Определить количество зубьев в первой черновой секции ZC1 при ZС = 3 (определяется толькопри дополнительных оптимизационных расчетах, см. ниже),

- если 0,33Sлим ≤А01 < 1,33Sлим то ZC1 = ZC – 1, и конструкция первой черновой секции при ZС = 3 аналогична конструкции черновой секции

при ZС = 2,

- если А01< 0,33Sлим то ZC1 = 1,и первая черновая секция состоит из одного зуба с выкружками,

31.Определить количество черновых зубьев Z0

Z0 = ZС1 + ZC*NCЧ

где ZC1 – оператор 28, ZC – оператор 23, NCЧ – оператор 29.

32. Определить количество переходных зубьев Zn.

32.1. Определить количество переходных секцийNСП

- если шероховатость протянутой поверхности в диапазоне

Rа от 5 мкм до 0,32 мкм, то

NСП– по таблице П2.7

- если шероховатость протянутой поверхности в диапазоне

Rа от 20 мкм до 5мкм, то

NСП– по таблице П2.8

32.2. Определить количество переходных зубьев Zп

- если шероховатость протянутой поверхности в диапазоне

Rа от 5 мкм до 0,32 мкм, то ZП принимать по таблице Б.10

Таблица Б.10. Количество переходных зубьев ZП

|

Шероховатость протянутой поверхности, Rа , мкм |

Подьем диаметров черновых зубьев 2SЛИМ , мм |

Количество переходных зубьев ZП |

|

0,32 ≤ Rа ≤ 5 |

2SЛИМ ≤ 0,08 0,08 < 2SЛИМ ≤ 0,14 0,14 < 2SЛИМ ≤ 0,24 0,24 < 2SЛИМ ≤ 0,35 0,35 < 2SЛИМ ≤ 0,60 |

ZП = 2 ZП = ZС + 2 ZП = 2ZС + 2 ZП = 2ZС + 4 ZП = 3ZС + 4

|

|

5 ≤ Rа ≤ 20 |

0,08 < 2SЛИМ ≤ 0,12 0,12< 2SЛИМ ≤ 0,17 0,17< 2SЛИМ ≤ 0,25 0,25 < 2SЛИМ ≤ 0,60

|

ZП = 2 ZП = ZС + 2 ZП = 2ZС + 2 ZП = 2ZС + 4

|

33. Определить количество чистовых зубьев Zч

33.1. Если количество зубьев в черновой секции ZC = 2 ,

и если шероховатость протянутой поверхности в диапазоне

Rа от 2,5 мкм…0,32 мкм, то

Zч = 6 ,

- Если шероховатость протянутой поверхности в диапазоне

Rа от 20 мкм до 2,5 мкм, то

Zч = 4 ,

33.2. Если количество зубьев в черновой секции ZC= 3 (принимаетсятолько при дополнительных оптимизационных расчетах, см. ниже)

и если подача на черновых зубьяхSлим≤ 0,04 мм, то величину Zч определить как в операторе 33.1,

- если подача на черновых зубьях Sлим>0,04 мм, то величину Zчопределить как в операторе 33.1 и затем удвоить.

34. Определить длину рабочей части lр

34.1. Определить длину черновой части протяжки lо

lо = ti*Zо,

34.2. Принять шаг переходных зубьев равным шагу черновых зубьев ti ,

34.3. Определить суммарную длину черновой lo и переходнойlп частей протяжкиl2

l2= ti(Zо + Zп) ,

гдеti – оператор 14, Z0 – оператор 31, Zn – оператор 32.

34.4. Определить суммарную длину чистовой lЧ, калибрующей lК, запасной калибрующей lЗКЗ и выглаживающей частейlВ протяжкиl3

l3 = lч + lк + lзкз + lв ,

-

Если равно

целому числу, то

равно

целому числу, то

l3

=

(t1+t2+t3),

(t1+t2+t3),

-

Если

не равно целому числу и если

не равно целому числу и если равно целому числу, то

равно целому числу, то

l3

=

(t1+t2+t3)+t1,

(t1+t2+t3)+t1,

-

Если

не равно целому числу и если

не равно целому числу и если равно целому числу, то

равно целому числу, то

l3

=

(t1+t2+t3)+t1+t2

,

(t1+t2+t3)+t1+t2

,

гдеt1,t2,t3 - переменные шаги чистовых, калибрующих, запасных калибрующих и выглаживающих зубьев, в зависимости от шага черновых зубьев ti, определяемые по таблице П2.10; Zч – оператор 33; Zk – оператор 2; Zкз– оператор 3; Zв – оператор 4.

34.5. Определить длину рабочей части протяжки

lp = l2 + l3 ,

35. Определить оптимальный вариант протяжки по длине рабочей частиlр опт

35.1. Все параметры сравниваемых вариантов протяжек, рассчитанные при ZС = 2 (см. оператор 23) занести в сводную таблицу, форма которой соответствует форме таблицы П2.18,

35.2. Выбрать конструкцию протяжки с минимальной длиной рабочей частиlрmin из рассмотренных конструктивных вариантов протяжки при различных значениях параметра ti, то есть обеспечивающую наименьшую величину машинного времени и, следовательно, наибольшую производительность при выполнении операции протягивания

lр опт= lр мин ,

35.3. Определить целесообразность дальнейшего поиска оптимального варианта

Если по результатам расчетов у варианта протяжки с минимальной длиной рабочей части lр или у оставшегося единственного варианта конструкции протяжки будет выполняться условие

Sлим = Sp ,

то необходимо рассчитать дополнительные варианты конструкции рабочей части протяжки с увеличенным числом зубьев в черновых секциях Zc= 3 и повторяя проектные процедурыпооператорам23– 34.

Целесообразность дополнительных проектных процедур связана с тем, что случайное увеличение силы резания может привести к увеличению напряжений в опасных сечениях больше допустимых или превышению максимальной величины силы резания, определяемой тяговым усилием протяжного станка или жесткостью детали.

Причинами увеличения силы резания могут быть технологические факторы (колебания припуска или твердости обрабатываемого материала и др.). С учетом неравномерности протягивания могут создаться условия нагружения протяжки силой резания близкие к динамическим (ударным), что ведет к значительному увеличению фактических сил при резании и снижению надежности работы протяжки.

Увеличение количества зубьев в черновых секциях приводит к снижению величины силы резания при протягивании вследствие уменьшения длины режущих кромок, одновременно участвующих в резании. Это позволяет работать с увеличенными подачами, когда лимитирующими могут быть подачи, связанные с размещением или сворачиваемостью стружки.

Увеличение подачи может способствовать уменьшению длины режущей части протяжки по сравнению с начальными вариантами конструкции (например, за счет уменьшения количества черновых секций).

Рассчитанные параметры длядополнительных вариантов протяжки

с Zc = 3 заносятся в сводную таблицу по форме П2.18.

Если при проведении расчетов окажется, что при Zc= 3 возрастает длина рабочей части протяжки lp, то дальнейшие расчеты дополнительных вариантовпрекратить.

35.4. Определить оптимальный вариант конструкции протяжки

Анализируя, приведенные в сводной таблице параметры рассчитанных вариантов, выбирают вариант с наименьшей длиной рабочей части lр или оставляют первоначальный вариант с lР мин при ZС = 2 (см. оператор 34.2), если дополнительно рассчитанные варианты протяжки при ZС = 3экономически нецелесообразны по причине увеличения длины рабочей части протяжки lр.

Б.2.5. Определение остальных конструктивных элементов и параметров протяжки ( операторы 36…56 )

Б.2.5.1. Рабочая и вспомогательные части протяжки

36. Определить диаметры зубьев протяжки

36.1. Определить диаметры зубьев первой черновой секции

36.1.1. Определить диаметр первого зуба первой черновой секции d1

d1 = dп + A01 ,

где А01 – оператор 30.1,

36.1.2. Определить диаметр последнего зуба первой черновой секции d1П

- Если ZC1 = 1, то d1П= 0,

- или если ZC1≥2, то d1П= d1 – 0,04 мм,

36.1.3. Если ZC1≥ 3, то определить диаметры промежуточных зубьев первой черновой секции d1ПРi

d1прi= d1

где ZC1 – оператор 30.2,

36.2. Определить диаметры зубьев последующих черновых секций ( начиная со второй ).

36.2.1. Определить диаметры первыхзубьев черновых секций ( кроме первой черновой секции ) dчi

dчi = d1 + 2Sлим*nсч ,

где nсч =2…NСЧ ,

d1 – оператор 36.1.1,Sлим – оператор 27, NCЧ –оператор 29,

36.2.2. Определить диаметры последних зубьев черновых секций ( кроме первой черновой секции ) dчпi

dчпi= dчi– 0,04 мм,

36.2.3. Если ZC≥ 3, то определить диаметры промежуточных зубьев черновых секций ( кроме первой черновой секции ) dпрi

dпрi= dчi ,

36.3. Определить диаметры переходных зубьев

36.3.1. Определить количество переходных секций NСПв зависимости от величины подьема диаметров черновых зубьев 2Sлим и шероховатости протянутой поверхности

по таблицам П2.7 или П2.8

36.3.2. Определить диаметры зубьев в переходных секциях (кроме последнего зуба)

dпi= d1+ 2Sлим*NСЧ+ ∆dпi,

где величину ∆dпi- приращение диаметров переходных зубьев в секциях(кроме последних зубьев в секциях),выбирают по таблицам П2.7 или П2.8,

в зависимости от величины подьема диаметров черновых зубьев2Sлим и шероховатости протянутой поверхности:

- если шероховатость протянутой поверхности в диапазоне

Rа от 2,5 мкм до 0,32 мкм, то

величина ∆dпiопределяется по таблице П2.10,

- если шероховатость протянутой поверхности в диапазоне Rа от 20 мкм до 2,5 мкм,

то величина ∆dпi определяется по таблице П2.11,

i = 1…NСП ,

Примечание: При числе зубьев в секции Zсп = 2 это диаметры первыхзубьев в секциях, при числе зубьев в секции Zсп = 3 это диаметры первого и второгозубьев в секциях,

36.3.3. Определить диаметры последних зубьев в переходных секциях

dппi = d1 + 2Sлим*NСЧ + ∆dппi,

где величину ∆dппi - приращение диаметра последнего переходного зуба в секциях выбирают по таблицам П2.10 или П2.11, в зависимости от величины подьема диаметров черновых зубьев 2Sлим и шероховатости протянутой поверхности для принятого количества переходных секций NСП

- если шероховатость протянутой поверхности в диапазоне

Rа от 2,5 мкм до 0,32 мкм, то

величина ∆dппi определяется по таблице П2.10

- если шероховатость протянутой поверхностив диапазоне

Rа от 20 мкм до 2,5 мкм, то

величина ∆dппi определяется по таблице П2.11,

36.4. Определить диаметры чистовых зубьев протяжки

36.4.1. Определить количество чистовых зубьев первой группы Zч1

в зависимости от общего количества чистовых зубьев Zч

по таблице П2.12,

где Zч– оператор 33,

36.4.2. Определить диаметрыпервой группычистовыхзубьев

dчj = dпm + ∆dчj

где dпm - диаметр первого зуба последней переходной секции при

m = NСП ,

NСП - оператор 32.1,

j = 1…Nч1 – номер чистового зуба первой группы,

∆dчi – величина приращения диаметров чистовых зубьев первой группы 2Sчист в зависимости от общего количества чистовых зубьев Zч , определяемая по таблице П2.12

36.4.2. Определить диаметры предпоследней (dчпп ) и последней (dчп ) групп чистовых зубьев

-если Zч = 4 или Zч = 6,то

диаметр предпоследнего чистового зуба dчпп =Dk – 0,01 мм,

диаметр последнего чистового зуба dчп= Dk ,

- если Zч = 8 или Zч = 12, то

диаметры двух предпоследних чистовых зубьев dчпп = Dk – 0,01 мм,

диаметры двух последних чистовых зубьевdчп = Dk ,

где Dk – оператор 5.

36.5. Определить диаметры запасных калибрующих зубьев dзкз

- если Zкз = 5, то

диаметр первого зуба = Dk – 0,05 мм ,

диаметры 2-го, 3-го, 4-го и 5-го зубьев = Dk + 0,08 мм,

- если Zкз = 9, то

диаметр первого зуба = Dk – 0,05 мм ,

диаметры 2-го, 3-го и 4-го зубьев = Dk + 0,05 мм,

диаметр 5-го зуба = Dk,

диаметр 6-го, 7-го и 8-го зуба = Dk + 0,01 мм,

диаметр 9-го зуба = Dk ,

36.6. Определить количество идиаметры выглаживающих зубьев протяжки

36.6.1. Определить количество выглаживающих зубьев

- общееколичество выглаживающих зубьев

Zв = Zвд + Zвн +Zвп ,– оператор 4

- количество выглаживающих зубьев с одинаковым наибольшим диаметром dвн,Zвнопределяется по таблице Б.11

Таблица Б.11.Количество выглаживающих зубьевZвн

|

Твердость обрабатываемого материала, НВ |

Величина допуска на протягиваемое отверстие, ITО , мм | ||

|

ITО ≤ 0,027 |

0,027 ≤ITО ≤ 0,035 |

ITО> 0,035 | |

|

Количество выглаживающих зубьев с наибольшим диаметромdвн , Zвн | |||

|

НВ ≤ 197 |

2 |

3 |

4 |

|

197 ≤ НВ ≤ 229 |

3 |

4 |

4 |

|

НВ > 229 |

4 |

4 |

4 |

- количество выглаживающих зубьев с понижающимся диаметромdвп,Zвпопределяется по таблице Б.12,

Таблица Б.12. Количество выглаживающих зубьевZвп

|

Твердость обрабатываемого материала, НВнаиб |

Величина допуска на протягиваемое отверстие, ITО, мм | ||

|

ITО ≤ 0,027 |

0,027 ≤ITО ≤ 0,035 |

ITО> 0,035 | |

|

Количество выглаживающих зубьев с понижающимся диаметромdвп , Zвп | |||

|

НВнаиб ≤ 197 |

1 |

1 |

2 |

|

197 ≤ НВнаиб ≤ 229 |

1 |

2 |

2 |

|

НВнаиб> 229 |

2 |

2 |

2 |

- количество выглаживающих зубьев с подьемом диаметров от зуба к зубу (деформирующих) dвд , Zвд

Zвд = Zв – Zвн – Zвп ,

36.6.2. Определить величину припускана выглаживание Ав

- определить величинуприпускана выглаживание Ав(превышение диаметров зубьев dвннад наибольшим диаметром отверстияdнаиб = d + ITo) по таблице Б.13,

Таблица Б.13. Величина припуска на выглаживание, Ав

|

Диаметр отверстия, мм |

Величина припуска на выглаживаниеАв , мм | |

|

Сталь незакаленная НВ ≤289 |

Сталь закаленная НВ >289 | |

|

от 10 до 20 св. 20 до 30 св. 30 до 45 св. 45 до 60 |

0,025…0,04 0,04…0,05 0,05…0,06 0,05…0,06 |

0,005…0,01 0,008…0,015 0,01…0,02 0,01…0,02 |

36.6.3 Определить величину подьемадеформирующих зубьев dвдна диаметр 2Sд

Ав

2Sд = ------------- ,

Zвд

36.6.4. Определить диаметры выглаживающих зубьев

- определить диаметры деформирующих зубьевdвд

dвд= d + ITО + 2Sд*nвд,

где nвд = 1…Zвд ,

- определить диаметры зубьев с наибольшим диаметром dвн

dвн = d + ITО + Ав ,

- определить диаметры зубьев с понижающимся диаметром dвп

при Zп = 1,

диаметр первого зубаdвп1

dвп1= d + ITО ,

при Zп = 2,

диаметр первого зуба dвп1

dвп1 = dвп – 0,5*Ав ,

диаметр второго зуба dвп2

dвп2 = d + ITО,

36.7. Определить величины допусков на диаметры зубьев протяжки (система вала)

- на диаметры черновых и переходных зубьев

величина допуска определяется по таблице П2.13,

= на диаметры чистовых, калибрующих ,запасных калибрующих и выглаживающих зубьев

величина допуска равна 0,005мм .

37. Определить величины задних углов на зубьях протяжки и допуски на них

37.1. Определить величины задних углов зубьев на черновых и переходных зубьях α, на чистовых зубьяхα1, на калибрующих и запасных калибрующих зубьяхα2

- если протягивается отверстие в материале твердостью HB≤ 229, то

α = 3; α1 = 2; α2 = 1

- если протягивается отверстие в материале твердостью HB> 229, то

α = 2; α1 = 130′;α2 = 045′ ,

Примечание: при задании задних углов на выглаживающих зубьях они принимаются согласно данным таблиц П2.20 и П2.21,

37.2. Определить величины допусков на задние углы:

-

задние углы на черновых и переходных

зубьях

30′

,

30′

,

-

задние углы на чистовых зубьях

20′

,

20′

,

-

задние углы на калибрующих и запасных

калибрующих зубьях

15′,

15′,

38. Запомнить и свести в таблицу полученные данные по структуре рабочей части и параметрам зубьев выбранного варианта протяжки

На чертеже протяжки представить в виде таблицы по форме аналогичной форме таблицы П2.19.

39. Определить количество и размеры выкружек на черновых и переходных зубьях протяжки

39.1 Определить средний диаметр протягиваемого отверстия (с целью упрощения последующих расчетов)

dср

=

где d; dп – исходные данные.

39.2 Определить количество и размеры выкружек на черновых и переходных зубьях протяжки

39.2.1. Определить количество выкружек на зубьях первой черновой секции m1 в зависимости от величины dср и количества зубьев в секции ZC1 (оператор 30)

- если ZC1 = 1, то

m1 определить по таблице П.2.14, как для ZC= 2 ,

Примечание: При одном зубе в первой черновой секции выкружки на нем расположить в шахматном порядке с выкружками на первом зубе последующей черновой секции.

- если ZC1 ≥ 2, то

m1 определить для всех зубьев в секции, кроме последнего,

по таблице П.2.14,

39.2.2 Определить количество выкружек m2 на зубьях последующих черновых секций и первых переходных секций (кроме последних зубьев в секциях) в зависимости от dср и количества зубьев в секции ZC

m2 = m1 ,

39.2.3. Определить количество выкружек m3 на зубьях переходных секций m3 (кроме последних зубьев в секции) в зависимости от dср и количестве зубьев в секции ZCП (см. таблицы П2.10 и П2.11) ,

m3 определить по таблице П2.14

39.3. Определить ширину выкружек на зубьях первой черновой секции b1, на зубьях последующих черновых b2 и на зубьях переходных секций b3

- если количество зубьев в первой черновой секции ZC1 = 1, то

b1

=

*0,5 ,

*0,5 ,

-

если ZC1>1,

то b1

=

*(

*( ,

,

- при определении b2 в приведенных выше формулах заменить ZC1 на ZC , а m1 заменить на m2 ,

- определить b3 по формуле

b3

=

*(

*( ,

,

39.4. Определить радиусы кругов для шлифования выкружек на зубьях первой черновой секции RКР1 , на зубьях последующих черновых и первых переходных секций RКР2 и на зубьях последующих переходных секций RКР3

- если ZC1 ≤ 2, то RКР1 = 22,5 мм,

- если ZC1 = 3, то RКР1 - по таблице П.2.15,

При определении RКР2 и RКР3 по указанным в операторе зависимостям заменить в них ZC1 на соответственноZC и ZСП , иRКР1 – соответственно на RКР2 и RКР3 , где ZC1 – оператор 30, ZC – оператор 23, ZСП – таблицы П2.10 и П2.11.

Примечания: - теоретически для обеспечения наиболее рациональных условий резания на участках зубьев с выкружками для каждой ширины выкружки необходимо рассчитывать радиус круга для шлифования. На практике [1] используют рекомендации по выбору радиусов кругов для шлифования выкружек, приведенные выше.

- задний угол по дну выкружки αв приниматьв пределах 5о…6о,

- конструктивные параметры выкружек приведены на рисунке А.1,

40. Определить количество и размеры стружкоделительных канавок на чистовых зубьях протяжки

40.1.Определить количество стружкоделительных канавок на чистовых зубьях протяжки

= (

где dK – оператор 5.

Примечание:

в формуле величину

принять

равной целому числу, не принимая во

внимание дробную часть.

принять

равной целому числу, не принимая во

внимание дробную часть.

40.2. Определить ширинуb4 и глубинуhk стружкоделительных канавок

- Если DK≤10, то α4= 0,8 HK= 0,5

- или если 10 <DK≤40, то α4= 1,0 hK= 0,7

- или если 40 <DK≤70, то α4= 1,2 hK= 0,8

- или если DK св. 70, то α4= 1,5 hK= 1,0

где DK – оператор 5,

- угол профиля канавкиεкпринимать в пределах 60о …70о ,

- радиус дна канавки rк принимать в пределах 0,2…0,3 мм,

- задний угол по дну стружкоделительной канавки αкприниматьв пределах 2о…4о ,

Примечания: - стружкоделительные канавки на чистовых зубьях располагать в шахматном порядке друг к другу,

- конструктивные параметры стружкоделительных канавок приведены на рисунке А.1.

41. Определить номера и размеры профилей зубьев протяжки

41.1. Принять одинаковые номера профиля PRi черновых и переходных зубьев.

41.2. Определить недостающие размеры профиля черновых и переходных зубьев для номера профиля PRi, определенному в операторе 17

по таблице П2.5

41.3. Принять предварительно глубину стружечной канавки на чистовых зубьях

h1=hi,

где hi – оператор 17.

41.4. Определить номер профиля PR1iчистовых, калибрующих и запасных калибрующих зубьев

Номер профиля PR1iопределяют по таблице П2.6 в зависимости от наименьшего шага чистовых, калибрующих и запасных калибрующих зубьевt1и глубины стружечной канавки h1 .

- Если для принятыхt1 и h1 в таблице П2.6 нет значенияPR1i, то уменьшить величину h1 , сдвигаясь по строке в таблице П2.6 влево до первого табличного значения PR1iи принять соответствующую этому значениюPR1iвеличинуh1,

41.5. Определить недостающие размеры принятого профиля PR1i чистовых, калибрующих и запасных калибрующих зубьев

g1, R1, r1, а1- по таблице П2.5

41.6. Определить размеры цилиндрических фасок fα на задней поверхности зубьев при величине заднего угла на ленточке αf = 0:

- черновые, переходные и чистовые зубья зубья - fα ≤ 0,05 мм,

- калибрующие зубья - fα1 = 0,2…0,4 мм,

Примечание: На запасных калибрующих зубьях выполняют две фаски: коническую ширинойfк = 0,4…0,6 мм под отрицательным углом

α3 = - (50…60) у режущего лезвия и цилиндрическую шириной

fα2 = 01…0,2 мм (см. рисунок А.1).

Такая конструкция запасных калибрующих зубьев способствует уменьшению радиального износа зубьев и снижению шероховатости обработанной поверхности. Эти зубья служат резервом при износе калибрующих зубьев. После размерного износа калибрующих зубьев запасные калибрующие зубья перетачивают, убирая фаску fк и часть цилиндрической ленточки и, таким образом, переводят в калибрующие зубья. При этом достигается значительное повышение размерной стойкости протяжки.

41.7. Определить шаг, тип иразмеры профиля выглаживающих зубьев

41.7.1. Определить шаг выглаживающих зубьев

Принять переменный шаг выглаживающих зубьев

tв1 = t1 ,tв2 = t2 ,tв3 = t3,

где величины шагов t1 , t2 , t3принимают в соответствии с оператором 34.4 ,

41.7.2. Выбрать тип профиля и размеры выглаживающих зубьев по таблице П2.20

- принять тип профиля зубьев по таблице П2.20:

- если величина наименьшего шага выглаживающих зубьев tв1 ≤ 6 мм, то применять профиль тип 1,

- если величина наименьшего шага выглаживающих зубьев tв1> 6 мм и твердость стали НВ ≤ 289, то применять профиль тип 2,

- если величина наименьшего шага выглаживающих зубьев tв1> 6 мм и твердость стали НВ> 289, то применять профиль тип 3,

- определить размеры профиля выглаживающих зубьевпо расчетным зависимостям, приведенным в таблице П2.20 ,

Примечание: Для увеличения срока службы протяжки выглаживающую часть ее можно выполнять сборной с применением твердосплавных выглаживающих колец. Материал твердосплавных колец – твердый сплав с высоким сопротивлением истиранию при низких скоростях резаниятипа ВК8 по ГОСТ 3882-74. Профиль, конструктивные параметры твердосплавных выглаживающих колец и пример выполнения сборной выглаживающей части протяжки приведены в таблице П2.21.

42. Определить длину передней части протяжки до 1-го зуба l1

(см. рисунок А. 1) по формуле

l1 = lт + lст + lоп + lсп + lдр – lвп + 15,

где lт = lо – lмакс ,

lо, lмакс , lст, lоп , lсп , lв –конструктивные и технологические размеры технологических наладок для протягивания круглого отверстия,приведенные в разделе А.2.

lдр– расчетная длина детали, учитываемая при расчете величины l1:

- для деталей типа 1, 3, 5, 7

lдр = Lд ,

- для деталей типа 2, 4, 6, 8

lдр = Lд – lв1 ,

lвп = 0 при базировании детали на торец приспособления

(см.рисунок А.3, а)

43. Определить длину переднего хвостовика протяжки lпх по таблицам

П2.2 – П2.4 по принятым в операторе 7 диаметру dхв и типу хвостовика

44. Определить размеры передней направляющей

44.1Определить диаметр передней направляющей dпн

dпн = d0 ,

44.2Определитьдлину передней направляющей части lпн:

- Если отверстия типа 1 иLд≤ 1,5 d0 , то принять

lпн = Lд ,

илиLд> 1,5 d0, то принять

lпн = 1,5d0 ,

где d0 и Lд – исходные данные

- Если отверстия типа 2, 4 и

lд1≤ 1,5 d0 , то

lпн = lд1 ,

- или l1> 1,5 d0, то принять lпн = 1,5d0 ,

- Если отверстия типа 3 и

lд2≤ 1,5 d0 , то

lпн= lд2 ,

- или l2> 1,5 d0 , то принять lпн = 1,5d0 ,

- Если отверстия типа 4 и

lд1≤ 1,5 d0 , то

lпн = lд1 ,

- или lд1> 1,5 d0, то принять lпн = 1,5d0 ,

- Если отверстия типа 5, 6,7,8 то

lпн = lд1 + lв2,

44.3. Определить предельные отклонения диаметра передней направляющей по таблицеП2.16

45. Определить длину переходного конуса lк

- если диаметр передней направляющей dпн≤ 65, то

lk

=

,

,

- или если расчетное значение lk< 10, то принять lk= 10 ,

- если dпн> 65, то принять lk= 25 ,

где dпн – оператор 44.1, dхв – оператор 7.

46. Определить длину шейки передней части протяжки lш

lш = l1 – lпх – lпн – lк ,

47.Определить длину переднего хвостовика до места сваркиlсв

- Если протяжка выполняется цельной, то lсв = 0,

- Если протяжка выполняется сварной

и 0,5 dхв≤ 15,0 , то

lсв = l1 - lпн - lk - 0,5dхв

или 0,5dхв> 15,0 , то

lсв = l1 - lпн - lk–15 ,

где l1 – оператор 42, lпн – оператор 44.2 , lk – оператор 45.

48. Определить предварительную длину задней направляющей lзн

- если протягиваются детали типа 1

- иlд≤25 мм, то

lзн = 20 мм,

- или 25 мм<lд≤100 мм, то

lзн= ,

,

- илиlд> 100 мм, то

lзн = 70 мм,

- если протягиваются детали типа 2, 4

- и lд1≤25 мм, то

lзн = 20 мм,

- или 25 мм <lд1≤100 мм, то

lзн

=

,

,

- или lд1> 100 мм, то

lзн = 70 мм,

- если протягиваются детали типа 3

- и lд2≤25 мм, то

lзн = 20 мм,

- или 25 мм <lд2≤100 мм, то

lзн=

,

,

- или lд2> 100 мм, то

lзн = 70 мм,

- если протягиваются детали типа 5, 6, 7, 8, то

lзн = lд2 + lв2 ,

49. Определить общую расчетную длину протяжки Lок

49.1. Определить необходимость применения заднего хвостовика в конструкции протяжки:

- если производство массовое или крупносерийное, то

задний хвостовик применять,

- если производство серийное, то

задний хвостовик не применять

Примечание: Задние хвостовики применяются в случаях, когда операция протягивания отверстия проводится на протяжном станке, работающем в полуавтоматическом или автоматическом циклах. Такие условия работы протяжного станка характерны для массового или крупносерийного производства,

Если операция протягивания отверстия проводится без автоматического отвода протяжки из патрона протяжного станка после выполнения операции протягивания за зону загрузки станочного приспособления заготовками деталей, то есть вручную, то протяжка выполняется без заднего хвостовика.Такие условия выполнения операции протягивания характерны для серийного, мелкосерийного и индивидуального производств.

49.2. Определить общую расчетную длину протяжки Lр по формуле

Lр = l1+lp+lзн+lзхв ,

где l1 – оператор 42, lp – оператор 34, lзн – оператор 48,

lзхв = lхв ,если производство массовое или крупносерийное,

lзхв = 0, если производство серийное,

49.3.Принять окончательную длину протяжки L , указываемую на чертеже, путем округленияполученного значение Lр до ближайшего числа,

кратного 5,

50. Уточнить длину задней направляющей lзн.

lзн= L – l1 – lp– lзхв ,

где L – принятая в операторе 49.3 длина протяжки, l1 – оператор 42,

lр– оператор 34, lзхв – оператор 49.2

51. Проверить принятую длину протяжки L на предельные ограничения

51.1. По условию жесткости: если L> 40d + 120 мм, то

длина протяжкипревышает допустимую величину по жесткости,

51.2. По технологическим возможностям инструментального производства:

- если L>LТС,

или L > LКШС,

или L > LП,

или L > LЗС,,

где LТС, LКШС, LП, LЗС – исходные данные,то длина протяжки превышает допустимую величинупо технологииизготовления,

51.3. По длине рабочего хода станка lрх

- Если Lд+lp+lзн+ lзхв+ 30 >lрх ,

то длина протяжки превышает допустимую величину длины рабочего ходастанка

где lрх – исходные данные,

52. Определить недостающие размеры задней направляющей

52.1. Принять диаметр задней направляющей

dзн = d ,

52.2. Принять предельные отклонения диаметра задней направляющей по таблице П2.16.

53. Определить недостающие размеры передней направляющей

53.1. Принять диаметр передней направляющей

Dпн = dо,

53.2. Принять предельные отклонения диаметрапередней направляющей по таблице П2.16.

54. Определить недостающие размеры переднего и заднего хвостовиков и шейки

по таблицам П2. 2 – П2.4 ,

Примечание: Необходимость применения в конструкции протяжки заднего хвостовика определяется в операторе 49.1

55. Определить тип и конструктивные размеры центровых отверстий

55.1. Принять тип центрового отверстия:

по ГОСТ 14034-74, форма В,с предохранительным конусом,

55.2. Определить диаметр центрового отверстия в соответствии с диаметром хвостовика протяжки по таблице П2.17

55.3. Определить недостающие размеры центрового отверстия по

ГОСТ14034-74

56. У оптимального варианта протяжки определить фактические значения: коэффициента вместимости стружки Кф , силы резания Рф и напряжений в опасных сечениях хвостовикаσхв.фи перед первым зубомσ1 зуба Ф.

56.1. Определить Кф

Кф

=

где hi– оператор 17, Sлим – оператор 27, Lр – оператор 1.1.3

56.2. Определить Рф[Кн]

Рф

= 0,01 ,

,

где n, m – коэффициенты, учитывающие влияние обрабатываемого материала – таблица Б.8,

- оператор 24.1

- оператор 24.1

- оператор 11,

- оператор 11,

56.3. Определить σхв.ф[МПа]

σхв.ф=

103 ,

,

где Fхв – площадь опасного сечения хвостовика в мм2 – оператор 8.3.

56.4. Определить σ1 зуба ф [МПа]

σ1

зуба ф= 103 ,

,

где dоп– диаметр опасного сечения на рабочей части протяжки - по впадине перед первым зубом -оператор 20.

Б.2.5.4. Технические требования на круглые протяжки

Неуказанные выше технические требования на изготовление, хранение и эксплуатацию спроектированной протяжки выполнять по ГОСТ 28442-90