Нижегородский государственный технический университет имени р.Е. Алексеева

Кафедра «Технология и оборудование машиностроения»

Ю. Ю. Немцов, И.Л. Лаптев, В. М. Тихонов

Проектирование круглых протяжек

Учебное пособие

Нижний Новгород 2014

УДК 621.9

Проектирование круглых протяжек. Учебное пособие./Сост. Ю.Ю.Немцов, И.Л. Лаптев, В.М. Тихонов. Нижний Новгород: НГТУ. 2014. 63 с.

В учебном пособии излагается методика оптимизационного проектирования круглых протяжек, изложенная в алгоритмическом виде, разработанная под руководством доц. к.т.н. М.А. Максимова, на основе научных разработок и обобщения практического опыта проектирования протяжек на машиностроительных предприятиях страны, в том числе на Горьковском автомобильном заводе.

Подготовка и редактирование материалов, разработка электронной версии нового издания учебного пособия, выполнены доц. к.т.н. Немцовым Ю.Ю., доц. к.т.н. Лаптевым И.Л., доц. к.т.н. Тихоновым В.М.

Содержание

Введение

А. Общие положения

А.1. Конструктивные особенности круглых протяжек

А.2.Структура исходных данных для проектирования круглой протяжки

А.2.1. Данные о детали

А.2.2. Данные о технологической наладке для протягивания отверстия

А.2.3. Ограничительные технологические данные

А.2.4. Технологические возможности инструментального производства

Б. Алгоритм проектирования круглых протяжек

Б.1. Особенности и структура алгоритма

Б.2. Методика алгоритмического проектирования круглых протяжек

Б.2.1.Выбор инструментального материала рабочей части протяжки

Б.2.2. Алгоритм выбора конструкции калибрующей части протяжки

Б.2.3. Определение технологических параметров операции протягивания и конструктивных параметров протяжки, учитываемых при оптимизации конструкции рабочей части протяжки

Б.2.4. Определение оптимального варианта протяжкипри

различных конструктивныхпараметрах рабочей части

Б.2.5.Определение остальных конструктивных элементов и параметров протяжки

Б.2.5.1. Рабочая часть протяжки

Б.2.5.2. Вспомогательные части протяжки

Б.2.5.3. Ограничения и проверочные расчеты

Б.2.5.4. Технические требования на круглые протяжки

Литература

Приложение П1.

Приложение П2. Справочные материалы

Приложение П3. Задания на проектирование круглых протяжек

Введение

Протягивание является высокопроизводительной операцией металлорезания, позволяющей обеспечить требуемое качество обработки при минимальной трудоемкости выполнения операции. Поэтому протяжные инструменты (протяжки) нашли широкое применение в машиностроении, в первую очередь в массовом и крупносерийном производстве.В ряде случаев протягивание является безальтернативным методом получения сложных высокоточных поверхностей, в том числе в мелкосерийном и ремонтном производствах.

Указанные преимущества достигаются за счет использования в конструкциях протяжек конструктивных подач. При этом функция металлорежущего станка заключается лишь в реализации движения инструмента, обеспечивающего нормативную скорость резания.

Протяжки, как правило, являются сложными, высокоточными и дорогостоящими режущими инструментами. Это потребовало создания различных методик проектирования протяжек и разработки инструментальных технологий с использованием специального оборудованиядля их изготовления.

Необходимость повышения качества и снижения трудоемкости проектирования инструментальной оснастки, как одно из условий ускорения технологической подготовки производства машин,поставило задачу автоматизации проектных работ, которые, начиная с 60-х годов ХХ века, широко развернулись во всем мире.

М.А.Максимовым с сотрудниками была разработана одна из первых методик оптимизационного проектирования круглых протяжек, представленная в виде алгоритма, и создано программное обеспечение для автоматизированного проектирования круглых протяжек с использованием ЭВМ [1,2]. Эта методика внедрена на Горьковском автомобильном заводе и ряде других заводов и получила признание за рубежом.

В качестве критерия оптимизации авторами принята условная себестоимость выполнения операции протягивания отверстия, при сравнительном анализебольшого числаконструктивных вариантов протяжек с учетом технологичности изготовления их.

В учебном пособии [1] приведена указанная методика проектирования круглых протяжек в алгоритмическом виде, позволяющая студентам изучить особенности оптимизационного проектирования режущих инструментов на примере проектирования круглых протяжек.

Для учебных целей М.А.Максимовымразработана методика оптимизационного проектирования круглых протяжек с рассмотрением меньшего числа вариантов конструкций протяжек и снижением трудоемкости вычислений, приведенная в [1]. Необходимость разработки такой методики в то время было связано с обеспечением нормативной трудоемкости при выполнении расчетов без применения электронных средств вычислений при курсовом и дипломном проектировании. Это позволяло изучать особенности методики оптимизационного проектирования круглых протяжеки снизить трудоемкость расчетов.

За время прошедшее с выпуска учебного пособия «Проектирование круглых протяжек» в 1974 году, значительно изменилась технология инструментального производства. Развитие автоматизации существенно снизило различия в трудоемкости изготовления протяжек по различнымпроектным вариантам, рассматриваемым в учебном пособии. По этой причине в качестве критерия выбора оптимального варианта круглой протяжки при проектировании , обеспечивающего минимальную себестоимость выполнения операции протягивания, принята минимальная длина рабочей части протяжки, когда обеспечивается максимальная производительность выполнения операции протягивания. Указанные особенности оптимизации конструкции круглых протяжек учтены при подготовке к изданию учебного пособия.

В новом издании учебного пособия приведена более полная учебная методика оптимизационного проектирования круглых протяжек, с использованием основных зависимостей, полученных в работе [1].В качестве параметра оптимизации, как и в предыдущей учебной методике [1], выбран шаг зубьев на режущей части протяжки. Рассматриваются варианты протяжек с различными величинами шагов на режущей части и, с учетом конструктивных и технологических ограничений, выполняется оптимизация параметров рабочей части протяжки и конструкции протяжки в целом.

А. Общие положения

А.1.Конструктивные особенности круглых протяжек

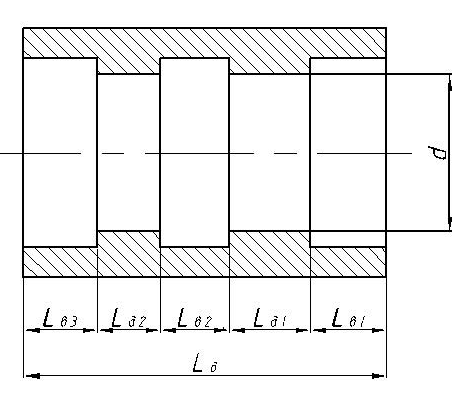

На рисунке А.1 показаны основные конструктивные элементы круглой протяжки с групповой схемой срезания припуска черновыми и переходными зубьями.

Рисунок А.1 – Основные конструктивные элементы круглой протяжки

Условные обозначения, принятые на рисунке А.1соответствуют

обозначениям конструктивных элементов, принятым в учебном пособии.

А.2. Структура исходных данных для проектирования круглой протяжки

А.2.1. Данные о детали

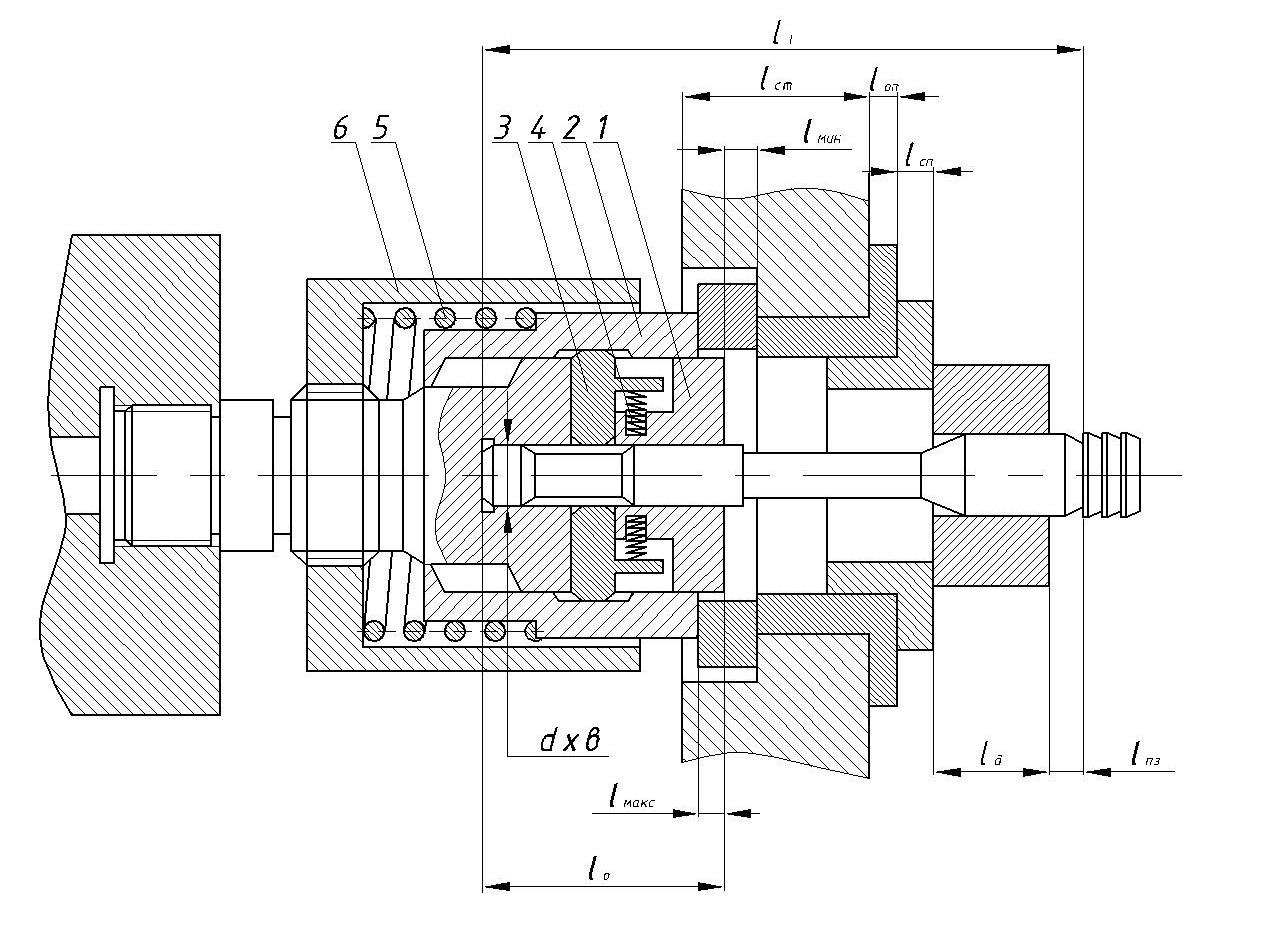

На рисунке А.2 показаны конструктивные особенности детали с типовым обобщенным цилиндрическим отверстием. Протягивание отверстия начинается с правого торца детали.

Рисунок А.2 – Деталь с типовым обобщенным цилиндрическим отверстием

Принятые обозначения:

d- диаметр отверстия наименьший, мм

Lд– длина детали, мм

lд1 – длина первого участка протягиваемого отверстия, мм

lд2 – длина второго участка протягиваемого отверстия, мм

lв1 – длина выточки на правом торце детали, мм

lв2 – длина внутренней выточки или паза в детали, мм

lв3 – длина выточки на левом торце детали, мм

Примечания:

- количество участков протягиваемого отверстия и внутренних выточек или пазов в детали в общем случае может быть больше.

- в данной работе рассматриваютсяособенности проектирования круглых протяжек при возможных вариантах конструкции (типе) протягиваемого отверстия на основе конструкции типового обобщенного отверстия

(рисунок А.2). Варианты конструкций (типы) протягиваемых отверстий приведены в таблице П2.1 Приложения 2,

Остальные параметры детали:

-Величина поля допуска на диаметрпротянутого отверстия ITо , мм ,

- Шероховатость поверхности протянутого отверстияRа ,

- Диаметр отверстия до протягивания, наименьший,dп,

- Марка обрабатываемого материал ОМ

-Твердость материала по Бринеллю,HB,

-Тип отверстия в деталиТИП (Приложение 2, Таблица П2.1) ,

- Тип отверстия по длине: короткое при lд1 + lд2 + lв2 ≤ 5d,

длинное при lд1 + lд2 + lв2> 5d (см. рисунок А.2),

Примечание: В данной работе рассматриваются особенности проектирования круглых протяжек при протягивании коротких отверстий,

- Тип детали по характеру стенок отверстия в детали: ТО-деталь толстостенная, ТН – деталь тонкостенная,

Примечание: возникающая при протягиваниитонкостенных деталей радиальная упругая деформация стенок отверстия приводит к значительному уменьшению диаметра отверстия после протягивания, иногда соизмеримому с величиной поля допуска на протягиваемое отверстие. Это учитывается при расчетах диаметров калибрующих,запасных калибрующих и выглаживающих зубьев протяжки.

А.2.2. Данные о технологической наладке для протягивания отверстия

Тип протяжного станка – горизонтально-протяжной,

Тип патрона - автоматический

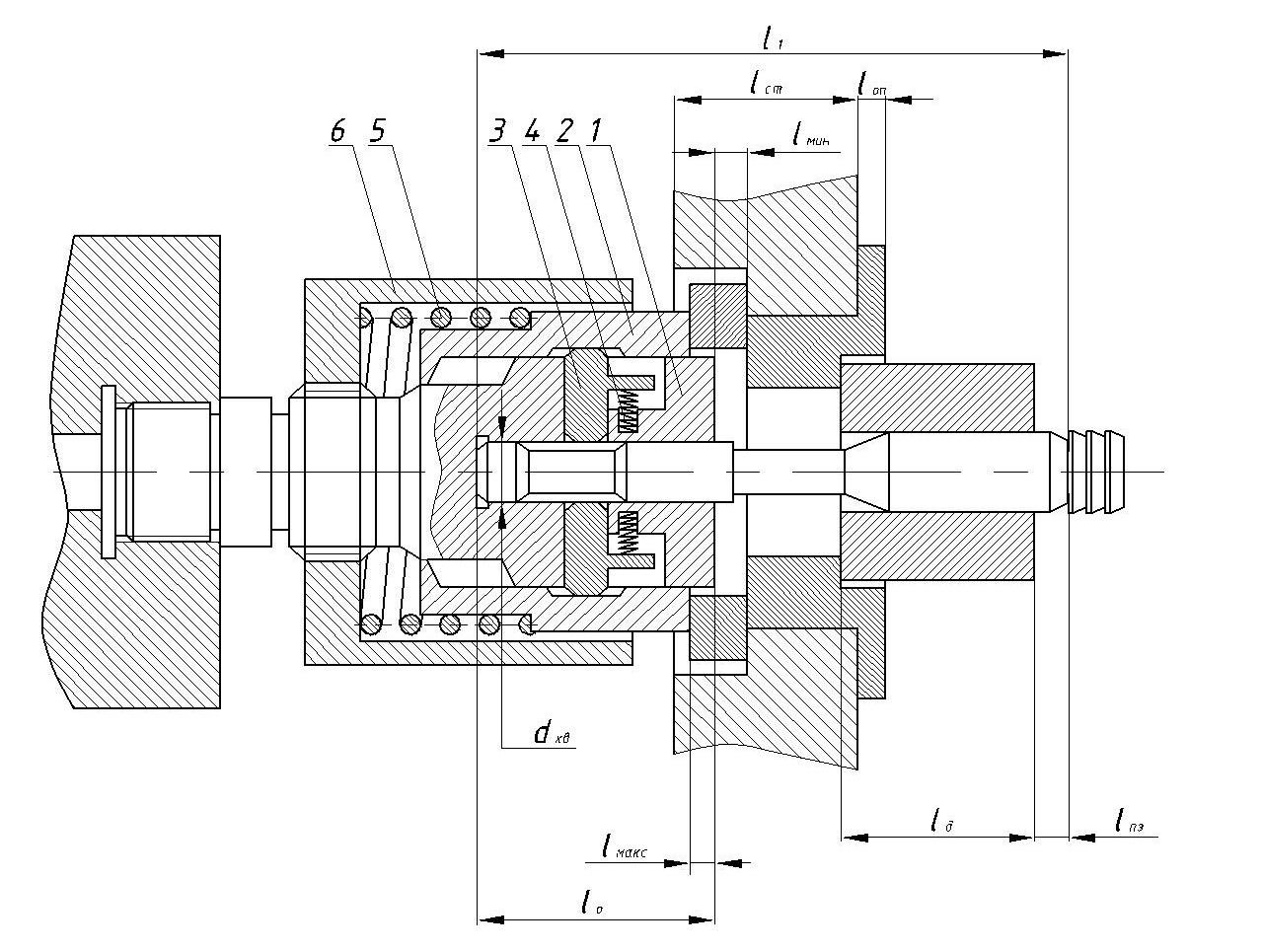

На рисунке А.3 приведены схемы технологических наладок для протягивания отверстия на горизонтально-протяжном станке с автоматическим патроном для закрепления протяжки.

а)

б)

Рисунок .А. 3 - Технологические наладки нагоризонтально-протяжном станке с автоматическим патроном для закрепления протяжки

а - базирование деталей на торец фланца станочного приспособления,

б – базирование деталей на торец выточки фланца станочного приспособления,

Принятые на рисунке А.3 обозначенияразмеров технологическихналадок

lст – толщина опорной плиты станка, мм

lоп– толщина фланца опорной планшайбы станка, мм

lсп – толщина фланца станочного приспособления, мм

lвп– глубина выточки фланца станочного приспособления, мм(см. рисунок А.3, б).lвп = 0,3Lд,

lпз = 15 мм – расстояние от заднего торца детали до первого зуба протяжки,

lо– длина установочного отверстия в корпусе патрона, мм

lмакс – максимальный вылет корпуса патрона из гильзы при упоре гильзы в торец опорной плиты, мм

lмин = 10 мм – минимальный зазор между корпусом патрона и опорной плитой,

l1- длинапередней части протяжки до первого зуба, мм

Lд – длина детали, мм (см. данные о детали),

dхв – диаметр переднего хвостовика протяжки, мм (определяется при проектировании протяжки, см. ниже)

Конструктивные параметры lо и lмакс автоматических рабочих патронов выбирают по таблице А.1.

Таблица А.1. Конструктивные параметры lо и lмакс автоматических рабочих патронов

|

Диаметр переднего хвостовика протяжки dхв, мм |

10 |

12 |

14 |

16 |

18 |

20 |

22 |

25 |

28 |

32 |

36 |

40 |

45 | |||||

|

Патрон |

lо, мм |

73 |

77 |

95 |

100 |

108 |

128 | |||||||||||

|

lмакс, мм |

19 |

22 |

23 |

27 | ||||||||||||||

Толщина опорной плиты станкаlст (рис. А.3, а, б): lст= 40 мм при

Р = 100 Кн, lст = 60 мм при Р = 200 Кн (Р – исходные данные).

Толщины фланцев опорной планшайбы станка lопи станочного приспособления lсппринимают: lоп =lсп =16 мм при Р = 100 Кн, lоп = lсп = 20 мм при Р = 200 Кн.

Применение автоматических патронов позволяет устранить ручное закрепление и раскрепление протяжек при выполнении операции протягивания и является необходимым условиемавтоматизации операции протягивания.Автоматический патрон устанавливается и закрепляется в резьбовом отверстии на переднем штоке протяжного станка, как показано на рисунке А.3.

Основными деталями автоматического патрона являются (см. рисунок А.3) корпус 1, гильза 2 для открывания и закрывания кулачков 3(2 штуки), подпружиненных пружинами 4 (2 штуки), пружина возврата гильзы в положение открытия кулачков 5, стакан 6 для упора пружины 5 и предохранения патрона от загрязнения.

Кулачки 3 подпружинены, то есть перемещение кулачков из рабочего положения в открытое положение, когда выточка гильзы 2 расположена напротив кулачков 3, происходит за счет разжатия пружин 4.

Закрепление переднего хвостовика протяжки в автоматическом патроне происходит при перемещении корпуса 1 относительно гильзы 2 в начале рабочего хода штока протяжного станка. Гильза 2 в конечном положении штока прижимается к торцу упора опорной плиты протяжного станка под действием пружины 5, упирающейся на внутренний торецстакана 6.

В начале рабочего хода штока, когда пружина 5 максимально сжата и осевая сила сжатия пружины 5 прижимает гильзу 2 к торцу опорной плиты протяжного станка, корпус 1, закрепленный на штоке, перемещается относительно гильзы, которую удерживает от перемещения сжатая

пружина 5. При перемещении корпуса 1 кулачки 3 выходят из кольцевой выточки в гильзе 2, утапливаются в пазах корпуса 1, сжимая пружины 4, и устанавливаются в рабочее положение с фиксацией переднего хвостовика протяжки. При рабочем движении штока с корпусом 1 гильза 2 под действием пружины 5 перемещается до упора по корпусу 1, после чего гильза 2 отходит от упора опорной плиты протяжного станка. Таким образом происходит закрепление переднего хвостовика и передача усилия от штока протяжного станка к протяжке.

В конце обратного хода штока протяжного станка гильза 2 упирается в торец опорной плиты протяжного станка и происходит сжатие пружины 4, происходящее до остановки штока. После остановки гильзы 2 движение корпуса 1 относительно гильзы 2 происходит до остановки штока станка. При этом кольцевая выточка в гильзе 2 при остановке штока станка располагается над кулачками 3, которые под действием сжатых пружин 4 перемещаются в пазах корпуса 1, упираются в дно кольцевой выточки гильзы 2 и раскрепляют передний хвостовик протяжки.

А.2.3. Ограничительные технологические данные

- Сила резания расчетная (наименьшая из допустимых станком или жесткостью детали) Р, н,

- Наибольшая допустимая подача при протягивании отверстийSдоп мм,

- Скорость протягивания Vм/мин, (нормативная),

- Стойкость протяжки между переточками (измеряемая длиной

протянутой поверхности) Тс , м, (нормативная),

- Длина рабочего хода горизонтально-протяжного станка (макс) lp.x ,. мм

- Тип производства:массовое, крупносерийное, серийное