техмаш

.docx

Обработка

металлов давлением

Основные виды ОМД

Основными

видами ОМД являются прокатка, волочение,

прессование, ковка, штамповка, гибка.

Рассмотрим схемы и особенности этих

процессов.

Прокатка.

Процесс

прокатки металлов осуществляется между

двумя или несколькими вращающимися

приводными валками. При этом площадь

поперечного сечения заготовки уменьшается,

длина и ширина увеличиваются, может

изменяться форма. В зависимости от

направления вращения валков и направления

движения слитка (заготовки, раската)

относительно осей валков различают три

основных способа прокатки: продольный,

поперечный, поперечно-винтовой.

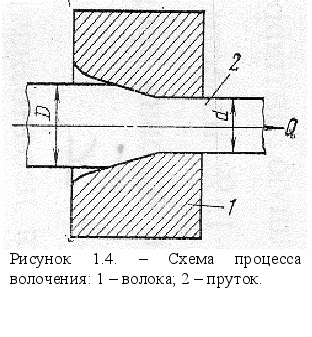

^ Продольная

прокатка (рис.1.1.).

Основные признаки:

1)

Прокатку осуществляют между двумя

приводными валками, вращающимися

навстречу друг другу. Иногда к двум

горизонтальным добавляют два вертикальных,

оси которых расположены в одной

вертикальной плоскости.

2)

Движение заготовки поступательное, ее

ось перпендикулярна осям валков.

3)

Длина раската (метры, километры)

многократно превышает размеры поперечного

сечения (миллиметры).

Способом

продольной прокатки получают листы,

полосы, сортовые профили, бесшовные

трубы и катанку, постоянного и переменного

(периодического) сечения. Именно этим

способом производят основную массу

прокатной продукции из черных и цветных

металлов. Процесс прокатки осуществляют

в горячем (третий передел) и холодном

(четвертый передел) состояниях, применяют

в основном в металлургии, реже в

машиностроении и металлообработке.

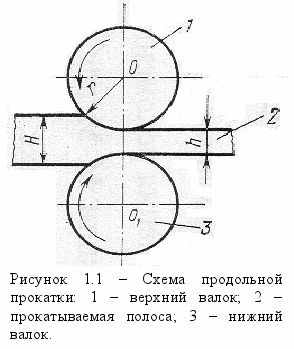

^ Поперечная

прокатка (рис.1.2.).

основные признаки:

1)

Прокатку осуществляют между двумя

приводными валками, вращающимися в

одном и том же направлении.

2)

Движение заготовки вращательно-поступательное,

ее ось параллельна осям валков.

3)

размеры поперечного сечения изделий

соизмеримы или меньше длины.

Способом

поперечной прокатки получают тела

вращения, в основном специального

назначения – шары, шестерни, оси, валы

и т.п., которые, по сути, являются готовыми

деталями. Поэтому такие станы именуются

еще деталепрокатными.

Прокатку

осуществляют преимущественно в горячем

состоянии и используют в машиностроении,

металлообработке и в меньшей мере – в

металлургии.

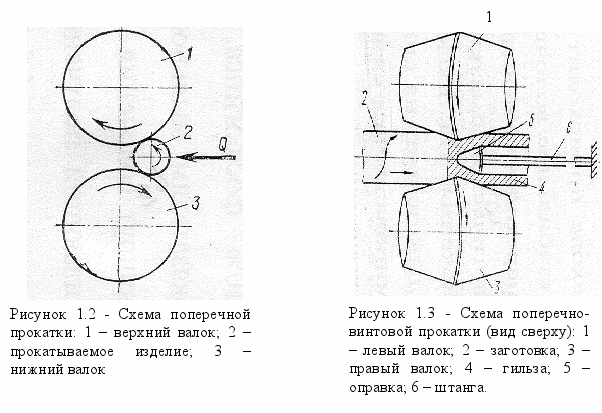

Поперечно-винтовая

(косая) прокатка. В

станах поперечно-винтовой прокатки

используют в основном бочкообразные

валки (рис.1.3.). Оси валков в плане –

параллельны, а на виде сбоку – наклонены

к горизонту под углом 4…15о.

Основные признаки:

1)

Валки приводные, вращаются в одном

направлении.

2)

движение заготовки поступательно-вращательное,

ее ось параллельна осям валков.

3)

длина раската существенно превышает

размеры поперечного сечения.

Благодаря

наклону и наличию скосов на валках

заготовка силами контактного трения

втягивается в зев валков и продвигается

вдоль их осей. сверху и снизу заготовка

удерживается на оси прокатки дисковыми

проводками или линейками.

Вследствие

поверхностной деформации внутренние

слои заготовки разрыхляются, образуя

полость. Для придания ей правильной

геометрической формы внутрь полости

(в очаг деформации) с обратной стороны

вводится оправка на жестко закрепленной

штанге. Оправка прошивает разрыхленную

центральную область заготовки, в

результате из нее получают пустотелую

гильзу.

Процесс

используют в основном в металлургии

для получения полых изделий круглой

формы из черных и цветных металлов.

1.2.

Волочение

.

Волочение

металла

— это протягивание изделия круглого

или фасонного профиля через отверстие

волочильного очка (волоку), площадь

выходного сечения которого меньше

площади сечения исходного изделия.

Волочение выполняется тяговым усилием,

приложенным к переднему концу

обрабатываемой заготовки. Данным

способом получают проволоку всех

видов, прутки с высокой точностью

поперечных размеров и трубы

разнообразных сечений.

.

Волочение

металла

— это протягивание изделия круглого

или фасонного профиля через отверстие

волочильного очка (волоку), площадь

выходного сечения которого меньше

площади сечения исходного изделия.

Волочение выполняется тяговым усилием,

приложенным к переднему концу

обрабатываемой заготовки. Данным

способом получают проволоку всех

видов, прутки с высокой точностью

поперечных размеров и трубы

разнообразных сечений.

Обработка металла волочением находит широкое применение в металлургической, кабельной и машиностроительной промышленности. Волочением получают проволоку с минимальным диаметром 0,002 мм, прутки диаметром до 100 мм, причем не только круглого сечения, трубы главным образом небольшого диаметра и с тонкой стенкой. Волочением обрабатывают стали разнообразного химического состава, прецизионные сплавы, а также практически все цветные металлы (золото, серебро, медь, алюминий, и др.) и их сплавы. Изделия, полученные волочением, обладают высоким качеством поверхности и высокой точностью размеров поперечного сечения. Если изделию требуется придать в основном эти характеристики, то такой вид обработки называют калибровкой.

Волочение чаще всего выполняют при комнатной температуре, когда пластическую деформацию большинства металлов сопровождает наклеп. Это свойство в совокупности с термической обработкой, используют для повышения некоторых механических характеристик металла. Так, например, арматурная проволока диаметром 3...12 мм из углеродистой конструкционной, стали (0,70...0,90%С) при производстве ее волочением обеспечивает предел прочности 1400... 1900 МПа и предел текучести 1200... 1500 МПа.

Волочение выгодно отличается от механической обработки металла резанием (строганием), фрезерованием, обточкой и пр., так как при этом отсутствуют отходы металла в виде стружки, а сам процесс заметно производительнее и менее трудоемок.

Волочением можно изготовлять полые и сплошные изделия часто сложного поперечного сечения, производство которых другими способами не всегда представляется возможным (например, тонкие изделия, прутки значительной длины).

При волочении ряда профилей (квадратный, треугольный, шестиугольный и др.) используют составные волоки, которые отличаются высокой универсальностью, так как в одной и той же волоке, меняя профиль отверстия соответствующей перестановкой отдельных пластин, можно получать различные размеры профиля. Кроме составных волок при производстве прутков и главным образом труб применяют шариковые и роликовые волоки. При получении профилей сложной формы применяют дисковые волоки, в которых рабочие поверхности волочильного канала образуются поверхностями свободно вращающихся дисков (неприводных валков-роликов).

В качестве исходного материала для волочения применяют катаную и прессованную заготовки. При производстве алюминиевой, медной и другой проволоки в качестве исходной заготовки используют катанку, получаемую непосредственно из плавильной печи через кристаллизатор и непрерывный прокатный стан. Независимо от способа получения исходная заготовка перед волочением проходит тщательную предварительную подготовку, которая заключается в проведении того или иного вида термической обработки, удалении окалины и подготовке поверхности для закрепления и удержания на ней смазки в процессе волочения. Эти предварительные операции обеспечивают нормальное выполнение пластической деформации в волочильном отверстии, способствуют получению высокого качества поверхности изделия, уменьшают усилие и энергию на волочение и снижают износ волочильного инструмента.

1.3.

Прессование

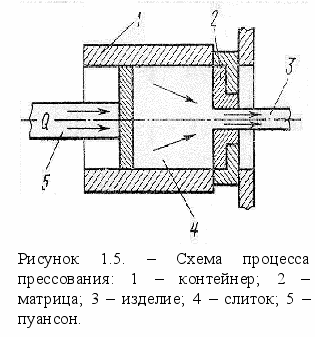

Прессование

металла

— это вытеснение с помощью пуансона

металла исходной заготовки (чаще всего

цилиндрической формы), помещенной в

контейнер, через отверстие матрицы.

Прессование

металла

— это вытеснение с помощью пуансона

металла исходной заготовки (чаще всего

цилиндрической формы), помещенной в

контейнер, через отверстие матрицы.

Этот способ пластической обработки находит широкое применение при деформировании как в горячем, так и в холодном состоянии металлов, имеющих не только высокую податливость, но и обладающих значительной природной жесткостью, а также в одинаковой мере применим для обработки металлических порошков и неметаллических материалов (пластмасс и др.).

Прессованием изготовляют прутки диаметром З...250 мм, трубы диаметром 20...400 мм при толщине стенки 1,5...12 мм, полые профили с несколькими каналами сложного сечения, с наружными и внутренними ребрами, разнообразные профили с постоянным и изменяющимся (плавно или ступенчато) сечением по длине. Профили для изготовления деталей машин, несущих конструкций и других изделий, получаемые прессованием, часто оказываются более экономичными, чем изготовляемые прокаткой, штамповкой или отливкой с последующей механической обработкой. Кроме того, прессованием получают изделия весьма сложной конфигурации, что исключается при других способах пластической обработки.

К основным преимуществам прессования металла относятся: возможность успешной пластической обработки с высокими вытяжками, в том числе малопластичных металлов и сплавов; возможность получения практически любого поперечного сечения изделия, что при обработке металла другими способами не всегда удается; получение широкого сортамента изделий на одном и том же прессовом оборудовании с заменой только матрицы; производство изделий с высокими качеством поверхности и точностью размеров поперечного сечения, что во многих случаях превышает принятую точность при пластической обработке металла другими способами (например, при прокатке). К недостаткам получения изделий прессованием следует отнести:

повышенный расход металла на единицу, изделия из-за существенных потерь в виде пресс-остатка; появление в некоторых случаях заметной неравномерности механических и других свойств по длине и поперечному сечению изделия; сравнительно высокую стоимость прессового инструмента.

Основным признаком разновидностей процесса прессования является наличие или отсутствие поступательного перемещения металла относительно стенок приемника (контейнера), за исключением небольших участков вблизи матрицы, называемых мертвыми зонами, где перемещение металла отсутствует. Наряду с наиболее распространенным методом прессования. с прямым истечением, которое используется для получения сплошных и полых изделий, широкое применение получил обратный (обращенный) метод, а также другие схемы истечения металла. Каждый из этих методов имеет определенные преимущества. Так, например, при боковом истечении металла помимо удобств приема пресс-изделия обеспечивается минимальная разница механических свойств изделия в поперечном и продольном направлениях.

Процесс прессования выполняется в условиях неравномерного всестороннего сжатия металла, что положительно сказывается на увеличении его пластичности. Поэтому прессованием можно обрабатывать металлы и сплавы с низкой природной пластичностью. Однако трехосное сжатие вызывает необходимость значительных усилий при обработке. Поэтому прессование требует повышенного расхода энергии на единицу объема деформируемого тела.

Как отмечалось, при прессовании в местах перехода контейнера в матрицу появляются так называемые мертвые углы, т. е. такие зоны, которые испытывают лишь упругую деформацию. Течение металла в мертвых зонах отсутствует, пока размер пресс-остатка не будет достаточно мал. Эти мертвые зоны при прессовании прутков большой длины в известной мере играют положительную роль, так как оказывают фильтрующее воздействие: в мертвых углах задерживаются различные загрязнения, что предохраняет от вдавливания посторонних включений в поверхностные слои изделия. При неправильно выбранном размере пресс-остатка загрязнения мертвых углов могут попасть в изделие и вызвать заметное понижение его качеств. Все это необходимо учитывать при разработке технологического процесса прессования. Практикой установлено, что при нормальных условиях прессования минимальная высота пресс-остатка составляет 0,10... 0,30 диаметра исходной заготовки.

Силовые

условия прессования определяются

свойствами деформируемого металла,

температурным режимом, размерами

заготовки, скоростью и степенью

деформации, значением контактного

трения, геометрией инструмента и др. К

сожалению, еще не разработана методика,

позволяющая связать все эти факторы в

математическую зависимость для

определения усилий прессования. Поэтому

приходится пользоваться методами

расчета, лишь приближенно отражающими

условия деформации.

1.4.

Ковка.

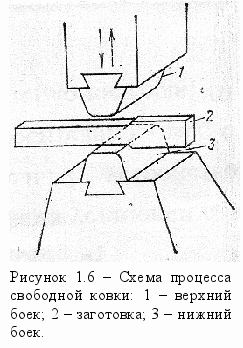

Ковка —

это высокотемпературная обработка

различных металлов(железо, медь и

её сплавы, титан, алюминий и

его сплавы), нагретых до ковочной

температуры. Для каждого металла

существует своя ковочная температура,

зависящая от физических (температура

плавления, кристаллизация) и химических

(наличия легирующих элементов) свойств.

Для железа температурный интервал

1250–800 °С, для меди 1000–650 °С, для титана

1600—900 °С, для алюминиевых сплавов 480–400

°С.

Различают:

-

ковка на молотах (пневматических, паровых и гидравлических)

-

ручная ковка

-

штамповка

Изделия и полуфабрикаты, получаемые ковкой, называют поковкой.

При ковке в штампах металл ограничен со всех сторон стенками штампа. При деформации он приобретает форму этой полости (см.Штампование, Ротационная ковка).

При свободной ковке (ручной и машинной) металл не ограничен совсем или же ограничен с одной стороны. При ручной ковке непосредственно на металл или на инструмент воздействуют кувалдойили молотом.

Свободную ковку применяют также для улучшения качества и структуры металла. При проковке металл упрочняется, завариваются так называемые несплошности и размельчаются крупные кристаллы, в результате чего структура становится мелкозернистой, приобретает волокнистое строение.

Машинную ковку выполняют на специальном оборудовании — молотах с массой падающих частей от 40 до 5000 кг или гидравлических прессах, развивающих усилия 2–200 МН (200–20000 тс), а также на ковочных машинах. Изготовляют поковки массой 100 т и более. Для манипулирования тяжёлыми заготовками при ковке используют подъёмные краны грузоподъёмностью до 350 т, кантователи и специальные манипуляторы.

Ковка является одним из экономичных способов получения заготовок деталей. В массовом и крупносерийном производствах преимущественное применение имеет ковка в штампах, а в мелкосерийном и единичном — свободная ковка.

При ковке используют набор кузнечного инструмента, с помощью которого заготовкам придают требуемую форму и размеры.

.

1.5.

Штамповка

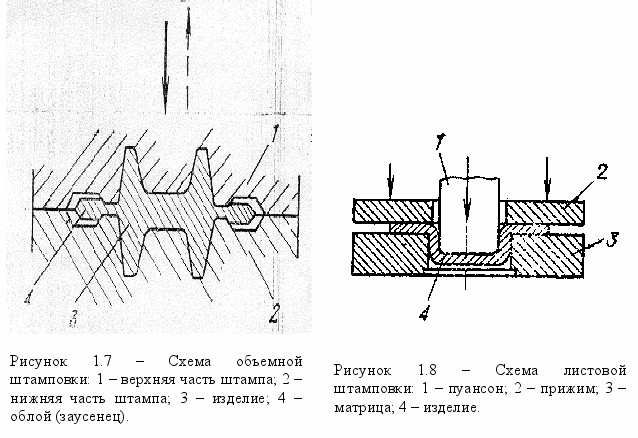

Штамповка, процесс обработки

металлов давлением,

при котором формообразование детали

осуществляется в специализированном

инструменте — штампе;

разновидностькузнечно-штамповочного

производства.

По виду заготовки различают объёмную

штамповку и листовую

штамповку,

по температуре процесса — холодную

штамповку и

горячую. По сравнению с ковкой Ш.

обеспечивает большую производительность

благодаря тому, что пластически

деформируется одновременно вся заготовка

или значительная её часть.

Объёмная Ш. (или Ш. сортового металла) по сравнению с ковкой позволяет получать поковки более сложной конфигурации, требующие значительно меньшей обработки резанием для окончат. оформления детали. При объёмной Ш. течение металла ограничивается стенками полости штампа, что вызывает увеличение сопротивления деформированию тем в большей степени, чем сложнее конфигурация поковки. Нагрев заготовки позволяет примерно в 10—15 раз снизить сопротивление деформированию, а также повысить пластичность металла. Холодная Ш. сортового металла применяется для изготовления небольших деталей — массой менее 1 кг, горячая — для деталей массой 1,5¾2 т; более тяжелые поковки изготовляются ковкой. Границы между этими процессами изменяются по мере совершенствования кузнечно-прессового оборудования и увеличения развиваемого ими усилия деформирования. Поскольку стоимость штампов наряду со стоимостью металла заготовки является основной составляющей себестоимости поковки, применение объёмной Ш. экономически выгодно при серийном производстве.

Объёмная Ш. сопровождается потерями металла с удаляемым заусенцем (облоем). Меньшие отходы даёт Ш. в закрытых штампах, однако удельные нагрузки в них больше, чем в открытых, что приводит к уменьшению стойкости штампов. Снижение отходов при Ш. в открытых штампах достигается предварительной обработкой заготовки в заготовит. ручьях, ковочных вальцах, использованием заготовок, приближающихся по форме к поковке, а также выбором рациональной формы канавки для заусенца. При горячей Ш. поверхность заготовки окисляется, образуя слой окалины, что также ведёт к потерям металла; потери металла с окалиной сокращаются при безокислительной нагреве в пламенных печах (с защитной атмосферой) или скоростном нагреве в индукционных нагревательных установках. Применение высокоскоростной Ш. (скорость подвижных частей молота 10—25 м/сек) позволяет уменьшить охлаждение заготовки в процессе деформирования и получать детали с тонкими ребрами. Для уменьшения охлаждения заготовки применяют также изотермическую Ш. (главным образом цветных металлов), при которой штамп нагревают до температур, близких к ковочным. Начинает применяться совмещение литья с горячей Ш., при котором отливается заготовка, близкая по форме к поковке; после застывания металла и охлаждения до ковочных температур заготовку штампуют в открытых или закрытых штампах. Ш. улучшает механические свойства литой заготовки; образующиеся отходы сразу поступают на переплавку.

При листовой Ш. заготовкой служит лист, полоса или лента. Применяется листовая Ш. для изготовления плоских и пространственных (в т. ч. сложных) деталей, у которых толщина значительно меньше др. размеров — обычно менее 10 мм. Заготовки большей толщины обычно штампуют с нагревом до ковочной температуры (горячая листовая Ш.). При листовой Ш. (особенно холодной) отделочная обработка деталей резанием, как правило, не требуется. Листовая Ш. рациональна в производствах с различной серийностью.

В мелкосерийном производстве применяются особые способы Ш.: Ш. эластичными средами (жидкостью, резиной, полиуретаном и т.п.), импульсная Ш., использующая энергию ударной волны в жидкости (взрывная и электрогидравлическая Ш.) или действие мощных быстроменяющихся магнитных полей (электромагнитная Ш.). С целью увеличения допустимого формоизменения заготовки иногда применяется Ш. с дифференцированным нагревом. В этом случае деформируемая часть заготовки нагревается за счёт контакта с нагретым инструментом или при прохождении через неё электрического тока. Рациональное распределение температур в заготовке и соответственно механических свойств металла значительно повышает допустимое формоизменение заготовки.

Для Ш. используются разнообразные машины: молоты,кривошипные прессы, горизонтально-ковочные машины,гидравлические прессы, кузнечно-штамповочные автоматы и др. В крупносерийном производстве для Ш. применяют автоматы и автоматизированные линии, а также всевозможные загрузочные и манипулирующие устройства (включая промышленных роботов), позволяющие существенно повысить производительность труда.

-

Гибка

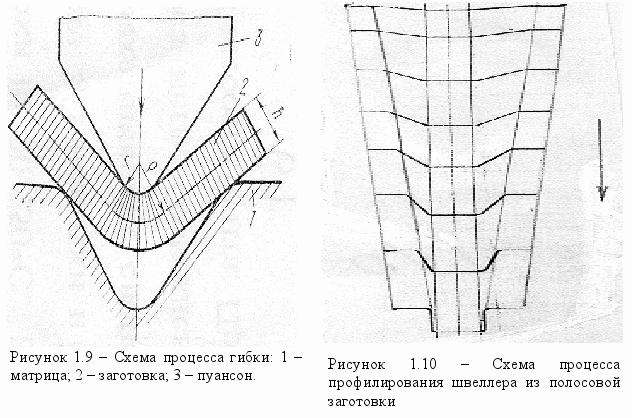

Гибка металла

Гибка — способ обработки металла давлением, при котором заготовке или ее части придается изогнутая форма. Гибка выполняется молотками (лучше с мягкими бойками) в тисках, на плите или с помощью специальных приспособлений. Тонкий листовой металл гнут киянками, изделия из проволоки — плоскогубцами или круглогубцами. Гибке подвергают только пластичный материал. Гибку производят на глаз или по шаблону.

В процессе гибки наружные слои металла растягиваются и удлиняются, а внутренние, сжимаясь, укорачиваются. Неизменным по длине остается так называемый нейтральный слой, который у симметричных по сечению заготовок (квадратных, прямоугольных, круглых, овальных, шестигранных и др.) лежит на равном расстоянии от сторон, посередине, а у несимметричных профилей (треугольного, полукруглого) нейтральный слой проходит через центр тяжести сечения. Поэтому определение размеров заготовок профилей сводится к подсчету длины прямых участков (полок), длины укорачивания заготовки в пределах закругления или длины нейтральной линии в пределах закругления.

При гибке деталей под прямым углом без закруглений с внутренней стороны припуск на загиб берется от 0,5 до 0,8 толщины материала. Складывая длину внутренних сторон угольника или скобы и добавив припуск (припуски) на загиб, получаем длину заготовки детали.

Если гибку производят с определенным радиусом закругления, длину заготовки вычисляют по формуле: L = 1^ + 12 + + (tcRu а) / 180, где I и / , — длины участков заготовки по обе стороны изгиба, мм; R — радиус изгиба нейтрального слоя, мм; а — угол гибки, град.

Если радиус гибки очень мал, то в металле могут образоваться трещины. Чтобы этого избежать, не следует гнуть по радиусам, меньшим минимально допустимых для данной толщины и материала. Так, для латуни радиус гибки не должен быть менее одной толщины заготовки, для стали — 1,2 — 2, для дюралюминия — 3.

Листовой металл после прокатки имеет волокнистую структуру. Чтобы не получалось трещин, его следует гнуть поперек волокон или так, чтобы линия сгиба составляла с направлением прокатки угол, равный 45°.

При гибке деталей из листового металла (а в отдельных случаях также и проволоки круглого и квадратного сечения, полос и т. п.) происходит явление расиружинения, т. е. угол изгиба несколько увеличивается после снятия напряжения. Величина угла, на который распрямляется деталь вследствие упругой отдачи, зависит от степени упругости металла, его толщины и радиуса изгиба. Заранее определить угол пружинения очень трудно, поэто^ приходится заготовки загибать сильнее, т. е. с заведомо меньшими радиусами и углами изгиба, а оснастку (оправки) для получения точных изгибов деталей необходимо подбирать и дорабатывать (доводить) опытным путем.

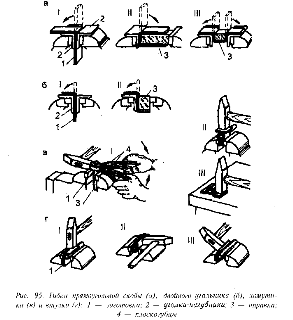

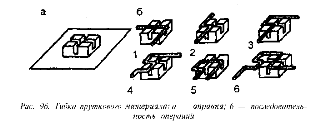

Гибка листового и полосового металла. Гибка деталей из листового и полосового металла производится после расчета длины, разметки, отпиливания или рубки заготовки, правки на плите и опиливания по ширине в заданный размер. Подготовленную таким образом заготовку изгибают в последовательности, изображенной на рис. 95. Для гибки используют оправки (рис. 95, з и рис. 96, а).

Гибка труб. Трубы изгибают по дуге различного радиуса или другой кривой под различными углами и в различных плоскостях. Трубы гнут ручными и механизированными способами, в горячем и холодном состоянии, с наполнителем или без наполнителя. Способ гибки зависит от диаметра, материала и величины угла загиба трубы.

Гибка труб в горячем состоянии применяется при диаметре более 100 мм. При горячей гибке с наполнителем трубу отжигают, размечают, а затем один конец закрывают деревянной или металлической пробкой. Для предупреждения смятия, выпучивания и появления трещин при гибке трубу наполняют мелким сухим песком, просеянным через сито с ячейками около 2 мм, так как наличие крупных камушков может при-

Вести к продавливанию стенки трубы, а слишком мелкий песок для гибки труб непригоден, так как при высокой температуре спекается и пригорает к стенкам трубы. Диаметры пробок (заглушек) зависят от величины внутреннего диаметра трубы. Для труб малых диаметров заглушки делают из глины, резины или твердой древесины в виде конусной пробки длиной, равной 1,5—2 диаметрам трубы, с конусностью 1:10. Для труб больших диаметров заглушки изготовляют 'йз металла. Забиваемые в концы труб пробки должны несколько выступать и^х, что облегчает удаление пробок.

Для каждой трубы в зависимости от ее диаметра и материала должен быть установлен минимально допустимый радиус изгиба. Радиус закругления при гибке труб берется не меньше трех диаметров трубы, а длина нагреваемой части зависит от угла изгиба и диаметра трубы. Если трубу изгибают под углом 90°, то нагревают участок, равный шести диаметрам трубы; если гнут под углом 60°, то нагревают участок, равный четырем диаметрам трубы; если под углом 45°, — трем диаметрам и т. д. Длина нагреваемого участка трубы определяется по формуле (в мм): L=ad/15, где L — длина нагреваемого участка; а — у гол изгиба трубы; d — наружный диаметр трубы; 15—постоянныйкоэффициент (90 : 6 = 15; 60 : 4= 15; 45 : 3 = 15).

Участок изгиба на трубе размечают мелом. Выполняется эта операция по ранее заготовленным шаблонам. В процессе гибки трубу проверяют по месту или по изготовленному из проволоки шаблону.

При гибке труб в горячем состоянии работают в рукавицах.