- •Министерство образования и науки

- •Введение

- •Часть 1. Основы теории надежности организационно-технических систем и входящих в их состав объектов

- •Раздел 1. Описание свойств организационно-технических систем и входящих в их состав объектов

- •1.1 Системный подход к исследованию надежности сложных технических комплексов

- •1.2Техническое состояние объектов в составе организационно-технических систем

- •1.3. Основные термины и определения в области надежности технических объектов.

- •1.4. Организационно-техническая система и ее свойства

- •1.5. Учет человеческого фактора в организационно-технических системах

- •1.6. Качество организационно-технических систем

- •1.7. Краткая характеристика жизненного цикла сложных технических объектов в составе организационно – технических систем

- •Раздел 2. Модели отказов технических объектов

- •2.1. Модель отказов при мгновенных повреждениях.

- •2.2. Модель отказов, обусловленных накапливающимися повреждениями.

- •2.3 Модель “Нагрузка – сопротивляемость объекта”.

- •2.4 Модели параметрических отказов.

- •2.4.1. Модель параметрического отказа при одном параметре, характеризующем работоспособность объекта.

- •2.4.2.Модель параметрической надежности объекта при нескольких параметрах, характеризующих работоспособность его систем и элементов.

- •2.5. Физические основы процессов разрушения твердых тел

- •Раздел 3. Показатели надежности организационно-технических систем и их элементов

- •3.1. Особенности показателей надежности организационно-технических систем и их элементов

- •3.2. Показатели безотказности невосстанавливаемых объектов

- •3.3. Показатели безотказности объектов с мгновенным восстановлением.

- •3.4. Комплексные показатели надежности организационно-технических систем

- •3.4.1. Функция готовности объектов с конечным временем восстановления

- •3.4.2 Показатель нахождения объекта в дежурном режиме

- •3.4.3 Показатель (коэффициент) готовности объектов, неконтролируемых в промежутках между проведением технических обслуживаний

- •3.4.4 Выбор оптимального значения периодичности технического обслуживания

- •3.4.5. Комплексные показатели готовности организационно технических систем

- •3.5. Особенности оценки надежности программного обеспечения

- •Раздел 4. Показатели долговечности

- •4.1 Основные формулы и определения

- •4.2 Основные показатели долговечности.

- •4.3 Задание требований к гамма-процентному сроку службы

- •4.4 Задание гамма-процентных ресурсов.

- •Относительно r1, r2, при заданных значениях , b1, b2, c1, c2, t.

- •4.5 Экспертно-факторный подход к оценке и прогнозированию долговечности организационно-технических систем и их элементов.

- •Метод определения оптимальных сроков службы отс с учетом характера их применения

- •4.7 Оценка сроков службы объектов с учетом физического и морального износа

- •Раздел 5. Ремонтопригодность

- •5.1 Показатели ремонтопригодности

- •5.2Организацияпоиска и устранения дефектов, неисправностей и отказов

- •6. Сохраняемость

- •6.1 Анализ факторов, влияющих на сохраняемость объектов

- •6.2 Консервация объектов

- •6.3 Периодичность проверок объектов при хранении

- •6.4 Контроль и поддержание температурно-влажностного режима в хранилищах

- •6.5. Особенности хранения крупногабаритных элементов комплексов летательных аппаратов.

- •6.6. Предотвращение смятия баков ракет-носителей внешним избыточным давлением.

- •6.7. Особенности сохраняемости крупногабаритных элементов ракетно-космической техники при перевозках железнодорожным транспортом.

- •6.8 Определение показателей безотказности объектов в переменном режиме. Физический принцип надежности н.М. Седякина.

- •Раздел 7. Определение показателей надежности элементов организационно-технических систем на основе методов теории стохастической индикации.

- •7.1 Основы теории стохастической индикации

- •7.2 Физическая природа стохастических индикаторов.

- •7.3 Методы определения показателей надежности на основе методов стохастической индикации.

- •7.4 Графический метод построения функций распределения ,стохастических индикаторов.

- •7.5. Построение функций распределения и стохастических индикаторов.

- •Часть 2. Пути и методы повышения надежности организационно-технических систем и их элементов

- •Раздел 8. Техническое обслуживание объектов

- •8.1 Назначение и содержание технического обслуживания.

- •8.2 Системы то и принципы их выбора.

- •Раздел 9. Надежность систем и объектов с резервированием

- •9.1 Виды резервирования

- •9.2. Показатели надежности устройств с постоянным нагруженным резервом

- •Раздел 10. Расчет надежности организационно-технических систем и их элементов……….……….……….……….……….…………………... 9

- •Раздел 10. Расчет надежности ремонтируемых организационно-технических систем 246

- •9.3. Показатели надежности при резервировании с ненагруженным резервом

- •9.4. Сопоставление общего и раздельного резервирования

- •9.5. Скользящее резервирование

- •9.6. Резервирование с применением мажоритарного элемента

- •9.7. Резервирование элементов, отказывающих по причине обрыва или короткого замыкания

- •9.8. Метод свертки

- •9.9. Логико-вероятностный метод

- •9.10. Оценка надёжности мостиковых структур методом перебора.

- •Раздел 10. Расчет надежности ремонтируемых организационно-технических систем

- •10.1. Расчет надежности ремонтируемых организационно-технических систем

- •Вычисление функций готовности и простоя нерезервированных систем

- •10.2 Особенности расчёта надёжности резервированных восстанавливаемых систем.

- •10.3. Примеры расчётов надёжности восстанавливаемых систем.

- •10.4 Определение надежности с учетом восстанавливаемости и числа запасных элементов

- •Раздел 11. Определение необходимого числа запасных элементов

- •11.1. Оптимальное соотношение между надежностью и стоимостью

- •11.2. Определение гарантированного числа запасных элементов

- •11.3. Оптимальное резервирование

- •11.4. Алгоритмы оптимального резервирования

- •11.5. Применение резервирования в системах наведения и управления летательных аппаратов

- •Раздел 12. Испытания организационно-технических систем и их элементов

- •12.1. Планы испытаний

- •12.2 Оценка показателей надежности по результатам испытаний.

- •12.2.1 Испытания на надежность элементов объектов в составе организационно-технических систем

- •12.2.2.Общие методы оценки показателей надёжности по результатам испытаний

- •Эмпирическая функция распределения и гистограмма результатов испытаний

- •Метод проверки гипотез о законах распределения.

- •Графические методы.

- •Метод максимального правдоподобия.

- •Метод квантилей.

- •12.2.3 Интервальные оценки показателей надёжности.

- •Определение доверительного интервала для средней наработки на отказ

- •12.2.4 Контрольные испытания.

- •Контроль по методу однократной выборки.

- •12.3 Обеспечение надежности объектов ркт в процессе опытной отработки.

- •12.3.1. Логико-вероятностная модель процесса отработки.

- •12.3.2 Определение числа доработок для обеспечения требуемого значения показателя надежности.

- •12.4 Оптимизация программы испытаний сложных объектов по стоимости

- •12.5 Краткая характеристика жизненного цикла сложных технических объектов.

- •12.6.Изменение надёжности летательного аппарата при его отработке в составе организационно-технической системы

- •Раздел 13. Общие вопросы технической диагностики

- •13.1 Основные понятия и определения

- •13.2Поиск и устранение неисправностей (отказов)

- •13.3. Методы поиска неисправностей (отказов) и обуславливающих их дефектов.

- •13.3.1 Условия работоспособности объектов. Контроль работоспособности.

- •13.3.2. Методы обнаружения дефектов

- •13.4 Критерии оптимальности процесса поиска неисправностей

- •Алгоритм поиска дефектов

- •13.5. Методы построения алгоритмов поиска дефектов

- •13.6 Поиск неисправных элементов методом групповых проверок

- •13.7. Поиск отказавших элементов на основе чисел Фибаначи и золотой пропорции.

- •Раздел 14. Обеспечение надежности систем «человек-машина» в организационно-технических системах

- •14.1 Виды совместимости среды и системы «человек-машина»

- •14.2 Методология исследования систем «человек – машина»

- •14.3 Организация рабочих мест

- •14.4 Выбор положения работающего

- •14.5 Пространственная компоновка рабочего места

- •14.6 Размерные характеристики рабочего места (боевого поста)

- •14.7 Взаимное расположение рабочих мест

- •14.8 Размещение технологической и организационной оснастки

- •14.9 Обзор и наблюдение за технологическим процессом

- •Раздел 15. Управление надежностью

- •Раздел 16. Информационное обеспечение программ обеспечения надежности

- •Заключение

- •Библиографический список.

6.6. Предотвращение смятия баков ракет-носителей внешним избыточным давлением.

Бак РН являясь тонкостенной оболочкой, чувствителен к изменению давления, действующего на его наружную поверхность. Изменение давления возникает по двум основным причинам: из-за изменения температуры воздуха в процессе транспортирования и изменения атмосферного давления.

Физическая сущность этого положения при изменении температуры наружного воздуха рассматривается ниже в следующем примере.

Пусть параметры воздушной

среды в монтажно-испытательном комплексе

(МИК): давление p0=pСК=760

мм рт. ст. (0.101 МПа); температура

![]() ℃.

Параметры

атмосферы на стартовом комплексе:

p0=pСК=760

мм рт. ст. (0.101 МПа); температура tСК=40

℃.

Расстояние между

опорами вагона l0=20м,

рама вагона выполнена из стали, корпус

РН из алюминиево-магниевого сплава

АМг6Т.

℃.

Параметры

атмосферы на стартовом комплексе:

p0=pСК=760

мм рт. ст. (0.101 МПа); температура tСК=40

℃.

Расстояние между

опорами вагона l0=20м,

рама вагона выполнена из стали, корпус

РН из алюминиево-магниевого сплава

АМг6Т.

Пример 6.3. Для условия примера 6.1 рассчитать давление pВ, внутри бака, диаметром D=3 м, и длины L=10м (РН типа «Космос»), если бак в процессе транспортирования изолирован от атмосферы, а также усилие F, действующее на наружную поверхность бака.

Известно, что для изохорического (при постоянном объеме) процесса давление и температура связаны зависимостью

или

или ,

,

где p1 и Т1 - давление и абсолютная температура в начале процесса;

p2 и Т2 - давление и абсолютная температура в конце процесса.

Решение:

Пусть давление и температура в баке перед началом транспортирования из монтажно-испытательного корпуса (МИКа) составляют:

![]() ;

;![]() К.

К.

Температура в баке после завершения транспортирования на стартовый комплекс (СК):

![]() К.

К.

Давление внутри бака после завершения транспортирования на основании формулы (6.10) составит:

МПа.

МПа.

Тогда перепад давления на стенках бака будет равен

![]() МПа.

МПа.

Усилие, действующее на наружную поверхность бака, может быть вычислено по формуле:

МН,

МН,

где Sпов - площадь поверхности бака, м2.

Такое усилие эквивалентно весу груза, масса которого равна ≈230 т. Действие такого груза приводит к разрушению бака.

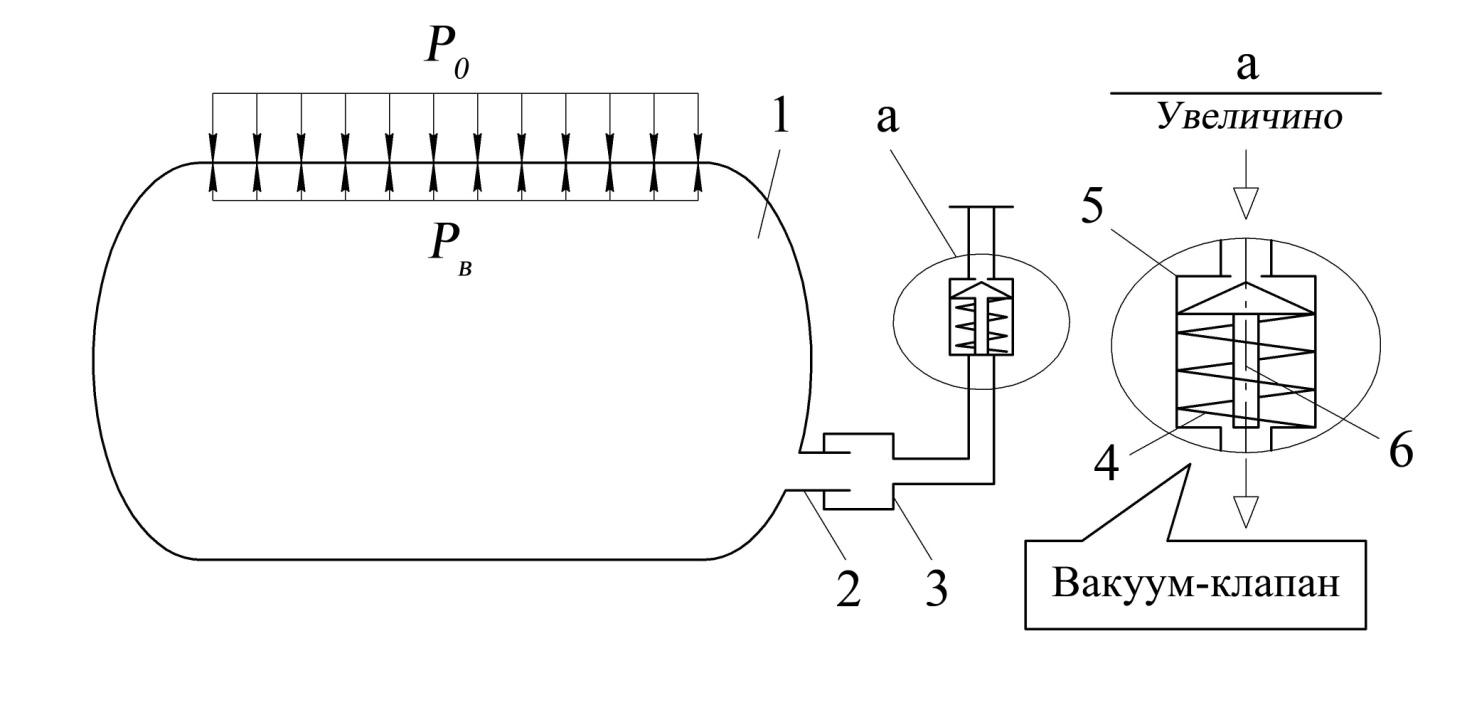

С целью выравнивания давления внутри бака, достаточно эффективным конструктивным решением (рис. 6.4.) является установка на заправочно-сливную магистраль 2 вакуум-клапана.

Увеличено

Рис.6.4. Принцип действия вакуум- клапана:

1 – топливный бак РН; 2 – заправочно-сливная магистраль; 3 – технологическая заглушка со штуцером; 4 – пружина; 5 – корпус; 6 – клапан;

Принцип действия вакуум-клапан заключается в следующем. При понижении давления внутри бака ниже атмосферного, клапан 6 под действием атмосферного давления преодолевает усилие пружины 4, сообщая внутреннюю полость бака с атмосферой. После выравнивания давлений пружина 4 вновь прижимает клапан 6 к корпусу 5, герметизируя бак.

Перед началом транспортирования, а также в процессе хранения контролируется установка вакуум-клапанов на ступени РН, а также производиться осмотр РН.

6.7. Особенности сохраняемости крупногабаритных элементов ракетно-космической техники при перевозках железнодорожным транспортом.

Транспортирование объектов комплекса летательного аппарата – это процесс их доставки, перемещения от пункта отправления до пункта назначения.

Транспортирование может осуществляться автомобильным транспортом или воздушным транспортом. Однако железнодорожный транспорт является основным видом транспорта при транспортировании крупногабаритных объектов комплекса летательного аппарата. Грузоподъемность современных четырехосных вагонов составляет 62-65т, а восьмиосных 120-180т. Средняя скорость перевозки груза железнодорожным транспортом зависит от расстояния и количества сортировок железнодорожного состава и не превышает 25 км/ч.

Транспортирование составляющих элементов комплексов летательных аппаратов (РН и КА) осуществляется следующим образом [6].

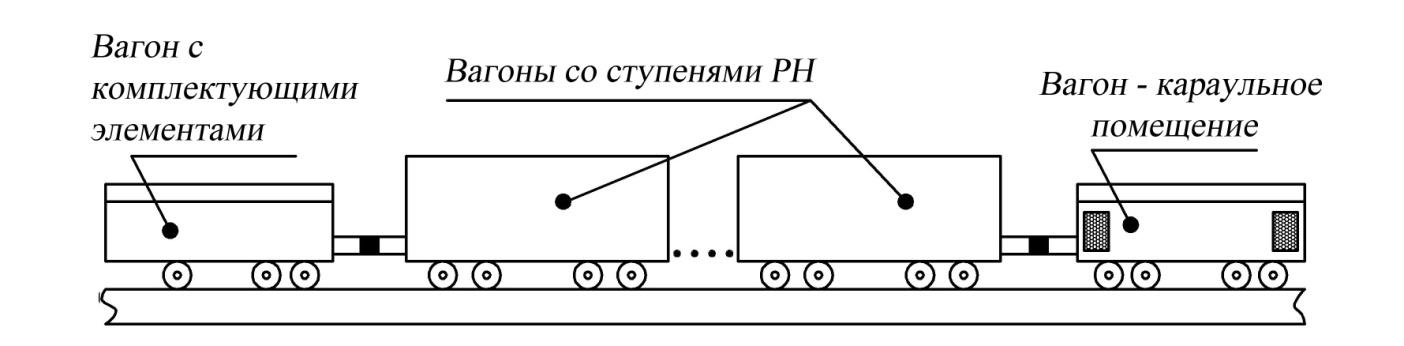

В состав железнодорожного транспорта входят вагоны со ступенями (блоками) РН по их числу, один-два вагона для комплектующих элементов и вагон – караульное помещение, которые с обеих сторон прикрывают вагоны со ступенями РН (рис.6.5).

Рис.6.5. Схема специального транспорта по перевозке РН

Транспортирование РН и КА осуществляется в специализированных вагонах. Комплектующие элементы РН и КА перевозятся в штатной упаковке (укупорки) в крытых вагонах общего назначения. Поскольку твердое ракетное топливо чувствительно к изменению температуры наружного воздуха, то транспортирование РН с ракетными двигателями твердого топлива РДТТ осуществляется специализированными изотермическими секциями, в состав которых входят изотермические вагоны по числу ступеней (блоков) с РДТТ и специальный энерговагон. Энерговагон состоит из отсека с дизель-электрической станцией и пультового отсека, с помощью которого осуществляется управление всей изотермической секции. Изотермические вагоны состоят из грузового отсека, в котором размещается ступень (блок) РН или КА, и отсека с нагревательно-холодильной установкой (НХУ). С целью поддержания заданного температурного режима в изотермических вагонах чаще всего поддерживается температура +8,…+23℃, кондиционный воздух из отсека НХУ по воздуховодам подается в грузовой отсек изотермического вагона.

Как объект транспортирования ступени РН относятся к крупногабаритным или негабаритным грузам, длина которых составляет от 20 до 40 м, диаметр до 4 м, объемы топливных баков и отсеков – от десятков до сотен кубических метров.

Корпуса ступеней изготавливаются из алюминиево-магниевых сплавов и характеризуются малой изгибной жесткостью и запасами прочности.

Указанные обстоятельства потребовали предусмотреть в конструкциях железнодорожного вагона и самих ступеней РН ряда решений:

Исключение неопределенности в распределении силы тяжести на опоры и продольных перемещений ступеней (блока) относительно ложементов опор.

Неопределенность в распределении силы тяжести ступени 1 (рис. 6.6.) обусловлено размещением только на двух опорах 4 и 7 выдвижной рамы 5 вагона.

Рис.6.6. Схема размещения РН на раме вагона:

1 – ступень РН; 2,9 – рым-болт; 3,8 – стяжка; 4 – задняя неподвижная опора; 5 – выдвижная рама вагона; 6 – направляющая; 7 – передняя подвижная опора

С целью недопущения продольного перемещения ступени 1 относительно ложементов опор 4 и 7 крепление ступеней к выдвижной раме 5 осуществляется посредством четырех стяжек 3 и 8 (по две на каждый из рым болтов 2 и 9). Верхние проушины стяжек устанавливаются на рым-болты и закрепляются фиксаторами. Нижние проушины стяжек посредством металлических пальцев закрепляются в отверстиях опор. Таким образом, между корпусом РН и каждой опорой образуется «жесткая» фигура (треугольник), которая исключает продольные перемещения корпуса относительно опор.

При погрузке РН в вагон и в пути следования в обязательном порядке осуществляется контроль крепления стяжек.

Предотвращение температурных деформаций корпуса ступеней РН.

Физическая сущность этого положения иллюстрируется приведенным ниже примером 6.4.

Пример 6.4. Рассчитать деформации и напряжения в корпусе ступени РН при транспортировании ее в зимнее время из МИКа на СК для условий примера 6.3.

Известно, что длина твердого

тела в зависимости от температуры

определяется формулой

![]() ,

гдеlt,

l0-

длина тела при температуре t

и t0

соответственно, м;

,

гдеlt,

l0-

длина тела при температуре t

и t0

соответственно, м;

![]() - коэффициент линейного расширения,

1/град (для стали

- коэффициент линейного расширения,

1/град (для стали![]() 1/град; для сплава АМГ6Т

1/град; для сплава АМГ6Т![]() 1/град);

1/град);![]() - перепад температур, град.

- перепад температур, град.

Абсолютная и относительная

деформация тела соответственно равны

![]() и

и .

.

Если тело закреплено так,

что его линейные размеры остаются

неизменными, то напряжения, возникающие

в нем согласно закону Гука, равны

![]() ,

гдеE

- модуль упругости материала тела, МПа.

,

гдеE

- модуль упругости материала тела, МПа.

Решение:

Поскольку в рассматриваемом

примере перепад температур

![]() ℃.

Деформация стальной

рамы вагона (участка между опорами)

составляет

℃.

Деформация стальной

рамы вагона (участка между опорами)

составляет

![]() .

.

Деформация корпуса ступени в предположении, что корпус не связан с рамой вагона,

![]() .

.

Абсолютная деформация корпуса РН

![]() .

.

Так как деформация стальной рамы по абсолютной величине меньше деформации корпуса РН, то корпус РН будет сжат.

В предположении, что напряжения сжатия распределены равномерно по поперечному сечению корпуса ступени, их величина будет равна

![]() ,

где

,

где![]() - модуль упругости сплава АМГ6Т.

- модуль упругости сплава АМГ6Т.

С другой стороны известно,

что предел текучести для алюминиево-магниевых

сплавов равен

![]() [8,9].

[8,9].

Для исключения температурных деформаций корпуса ступеней РН в конструкции вагона предусмотрено скольжение передней опоры 7 по направляющим 6 выдвижной рамы вагона (см. рис.6.6).

После погрузки ступени РН в вагон осуществляется контроль состояния передней опоры: она должна быть расфиксирована.

Предохранение ракеты-носителя от недопустимых продольных перегрузок.

При транспортировании возникают как вертикальные, так и продольные перегрузки, действующие на объект. Вертикальные нагрузки при скоростях движения до 60 км/час обычно не превышает допустимых. Ограничения продольных перегрузок достигается соблюдением организационных мер: отнесением РН к разрядным грузам и соблюдением правил транспортирования разрядных грузов.

При транспортировании разрядных грузов запрещается:

проводить сортировку вагонов с разрядными грузами на сортировочных горках без сопровождения грузов маневровым локомотивом;

сбрасывать другие вагоны с сортировочных горок на транспорты с разрядными грузами;

производить резкие торможения железнодорожного состава с разрядными грузами.

Визуальный контроль продольных перегрузок осуществляется с использованием особого соединения выдвижной рамы вагона с самим вагоном (рис. 6.7). Соединение осуществляется посредством двух амортизаторов. Корпус 1 амортизатора (на рисунке показан только один) жестко закреплен на самом вагоне, а поршень 2 с двухсторонним штоком соединен с выдвижной рамой. Благодаря двум пружинам 3 поршень занимает среднее положение относительно корпуса 1 амортизатора. Перед началом транспортирования хвостовики 4 штоков смазываются консистентной смазкой (типа солидола).

Рис.6.7. Схема контроля и компенсации продольных перегрузок при транспортировании:

1 – корпус амортизатора; 2 – поршень с двухсторонним штоком; 3 – пружина амортизатора; 4 – хвостовик штока со смазкой;

В случае продольного удара, например, слева – направо (как показано жирной стрелкой), выдвижная рама перемещается справа налево (тонкая стрелка) и вдвигает левый хвостовик 4 в корпус 1. При этом смазка сдвигается, очищая часть хвостовика. После возвращения рамы в исходное положение по длине хвостовика, очищенного от смазки оценивают силу удара. В случае превышения установленного допуска принимается решение о предъявлении претензий к железной дороге о невыполнении правил транспортирования. Контроль состояния хвостовика со смазкой осуществляется после каждого резкого толчка (торможения) вагона.

В настоящее время все больше популярность приобретают чипы, устанавливаемые на раме, а также на самом разрядном грузе. Эти чипы, выполняя по существу функции тахографа и частично «черного ящика», позволяют полностью отследить величину всех нагрузок воздействующих на разрядный груз на всем пути следования (его маршрута).