- •1 Аналитический обзор литературы

- •1.1 Общие требования к вакуумному оборудованию для нанесения просветляющих покрытий

- •1.2 Ионно-плазменные методы нанесения пленок

- •1.3 Методы термического испарения

- •1.3.1 Метод резистивного нагрева

- •1.3.2 Метод электронно-лучевого нагрева

- •1.4 Конструктивные особенности установок для нанесения оптических пленок методами термического напыления

- •1.4.1 Требования к конструкции вакуумной камеры

- •1.4.2 Требования к системе вакуумной откачки

- •3 Расчет вакуумной системы

- •3.1 Расчет газовых потоков

- •3.2 Выбор насосов, расчет их номинального и эффективного быстродейтвия, проверка совместимости насосов.

- •3.3 Определение конструктивных размеров трубопроводов и выбор элементов вакуумной системы

- •3.3.1 Участок вакуумной системы от рабочей камеры до высоковакуумного насоса

- •3.3.2 Участок вакуумной системы от высоковакуумного насоса до форвакуумного насоса

- •3.4 Расчет длительности откачки

1 Аналитический обзор литературы

1.1 Общие требования к вакуумному оборудованию для нанесения просветляющих покрытий

Вакуумные методы нанесения оптических покрытий получили массовое распространение в настоящее время. К вакуумным относятся физические конденсационные методы, использующие термическое испарение в высоком вакууме (10-3 Па и менее) и катодное распыление пленкообразующих материалов при низком вакууме (10-1 – 101) Па при распылении катода. [1]

Для получения покрытия указанными методами вакуумная установка должна иметь, по крайней мере, две важные особенности. Первая − высокая однородность напыляемой пленки по толщине, которая обеспечивается конструктивными особенностями размещения подложкодержателя с подложками относительно источника осаждаемого материала, а также уровнем создаваемого вакуума; а вторая особенность − наличие системы контроля оптической толщины пленки в процессе ее напыления [2].

1.2 Ионно-плазменные методы нанесения пленок

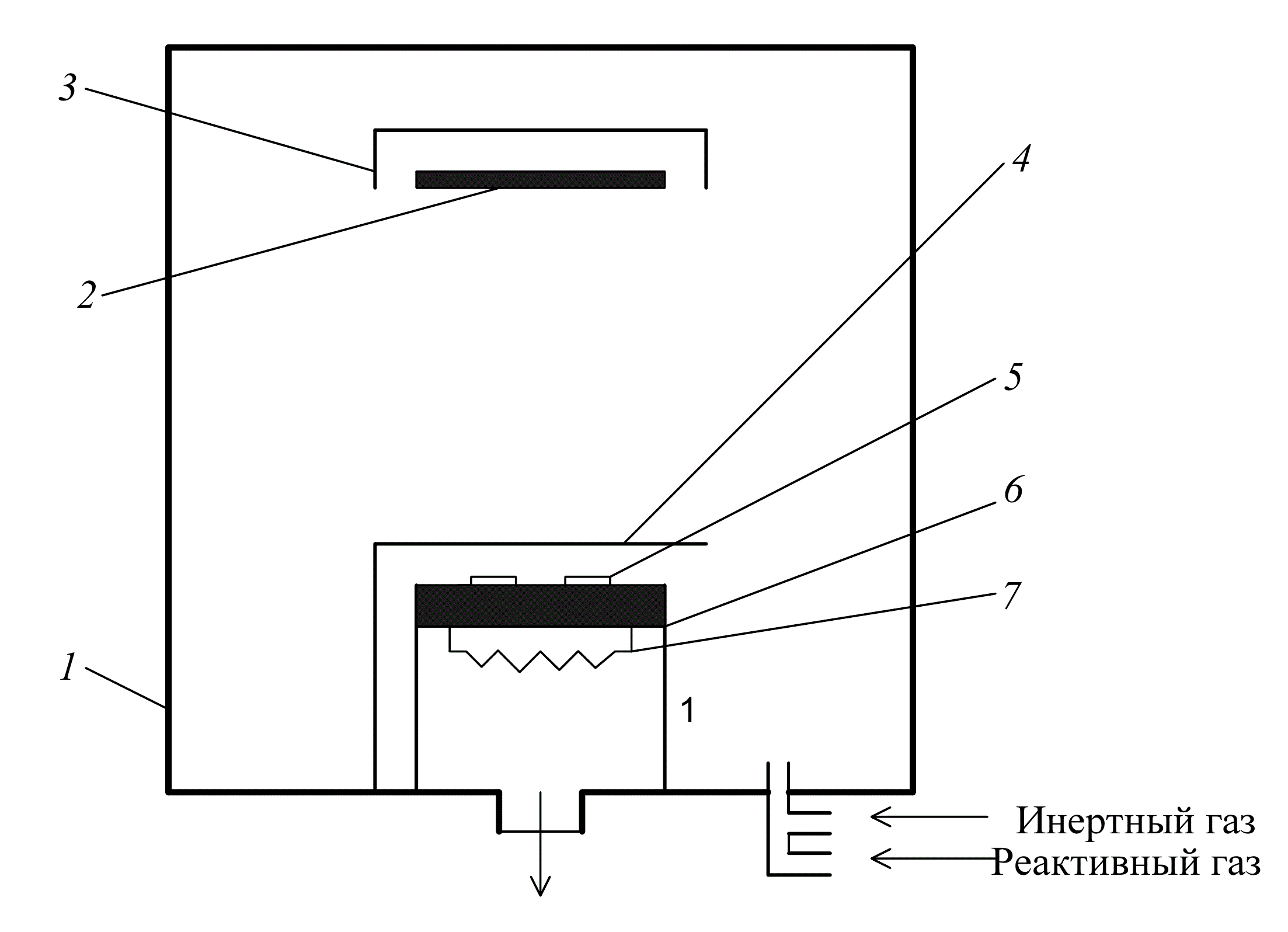

Данные методы получения покрытий основаны на распылении мишени при бомбардировке ионами инертных или реактивных газов. Источником ионов является самостоятельный разряд в разреженном газе (тлеющий на постоянном токе или высокочастотный) или несамостоятельный (дуговой или с осцилляцией электронов) разряд. Принципиальная схема установки приведена на рисунке 1:

1 – камера; 2 – катод; 3 – заземленный экран; 4 – заслонка; 5 – подложка; 6 – заземленный анод; 7 – резистивный нагреватель подложки

Рисунок 1 – Схема установки для нанесения покрытий катодным распылением

Метод осуществляется следующим образом. Вакуумный объем, содержащий анод и катод, откачивают до давления 10-4Па, после чего производят напуск инертного газа (обычно это Ar при давлении (1-10) Па). Для зажигания тлеющего разряда между катодом и анодом подается высокое напряжение (1-10) кВ. Положительные ионы инертного газа, источником которого является плазма тлеющего разряда, ускоряются в электрическом поле и бомбардируют катод, вызывая его распыление. Распыленные атомы попадают на подложку и оседают в виде тонкой пленки [3].

Механизм катодного распыления достаточно сложен и неоднозначен. В основном процесс распыления состоит в том, то ионы присутствующего газа при столкновении с катодом (мишенью) передают атомам свою энергию, и те покидают катод. Вылетающие атомы катода могут реагировать с остатками активного газа (если в качестве последнего используются не инертные газы, такие как кислород или азот).При попадании на анод они внедряются в него и остаются на нем.

Вакуумные установки, использующие катодные методы, можно разделить на диодные и триодные. Диодная распылительная система состоит из катода и анода. Катод является источником электронов, возникающих за счет автоэлектронной эмиссии, и играет роль мишени, которая распыляется под ударами положительных ионов. Анод, поддерживающий непрерывное горение разряда, одновременно является держателем подложек, на которые осаждается тонкий слой материала катода. В диодных системах, работающих на постоянном токе, может быть использован дополнительный электрод (в виде кольца или редкой сетки), расположенный на небольшом расстоянии от подложки. При подаче на него положительного относительно анода потенциала (несколько десятков вольт) возникает вспомогательный разряд и осуществляется слабая бомбардировка осаждаемого слоя. При этом скорость осаждения снижается на (10-50)%, а чистота слоя повышается за счет десорбции газов. В отечественных диодных системах (вакуумные установки ЭВ-88 и СМ-97) технологические скорости получения слоев составляют (0,03-0,05) нм/с. Действие магнетронного источника основано на распылении материала мишени-катода при его бомбардировке ионами рабочего газа. Ионы образуются в плазме аномального тлеющего разряда, возбуждаемого в скрещенных электрическом и магнитном полях. Магнетронная распылительная система (МРС) является одной из разновидностей схем диодного распыления.

К основным рабочим характеристикам МРС относятся напряжение и сила тока разряда, удельная мощность на катоде, давление рабочего газа и магнитная индукция. В качестве рабочего газа в МРС обычно используют аргон. Давление рабочего газа поддерживается в диапазоне (10-2-1,0) Па, напряжение разряда – (300-800) В. Магнитная индукция вблизи поверхности катода имеет значения (0,03-0,1) Тл. При таких условиях плотность тока на мишень находится на уровне нескольких тысяч ампер на м2, а поверхностная плотность энергии - 106 Вт/м2.

Магнетронные распылительные системы на постоянном токе могут работать только с мишенями из проводящих материалов. Если используются высокочастотные источники питания, то возможно распыление также и мишеней из непроводящих материалов (ВЧ - магнетроны).

В диодных системах, работающих при высокочастотном напряжении, возможно использование мишеней из диэлектриков или высокоомных полупроводников. Для обеспечения стабильной скорости распыления, высокой равномерности слоя по толщине и составу необходим хороший тепловой контакт между мишенью и высокочастотным электродом. Интенсивное охлаждение высокочастотного электрода предотвращает локальные перегревы, плавление и быстрое испарение отдельных участков мишени. В системах высокочастотного распыления на подложку может быть подано отрицательное напряжение смещения, вызывающее направленный поток положительных ионов инертного газа к подложке. Ионы, бомбардируя поверхность подложки, удаляют адсорбированные слоем газы, примеси, загрязнения и т. д. С напряжением смещения связаны свойства слоев. Оно может влиять на структуру, напряжение и адгезию слоя. При малом смещении не будет эффективного удаления загрязнений, при большом смещении возможен захват поверхностью слоя инертных и активных газов, рекристаллизация слоя, появление дефектов и т. д.

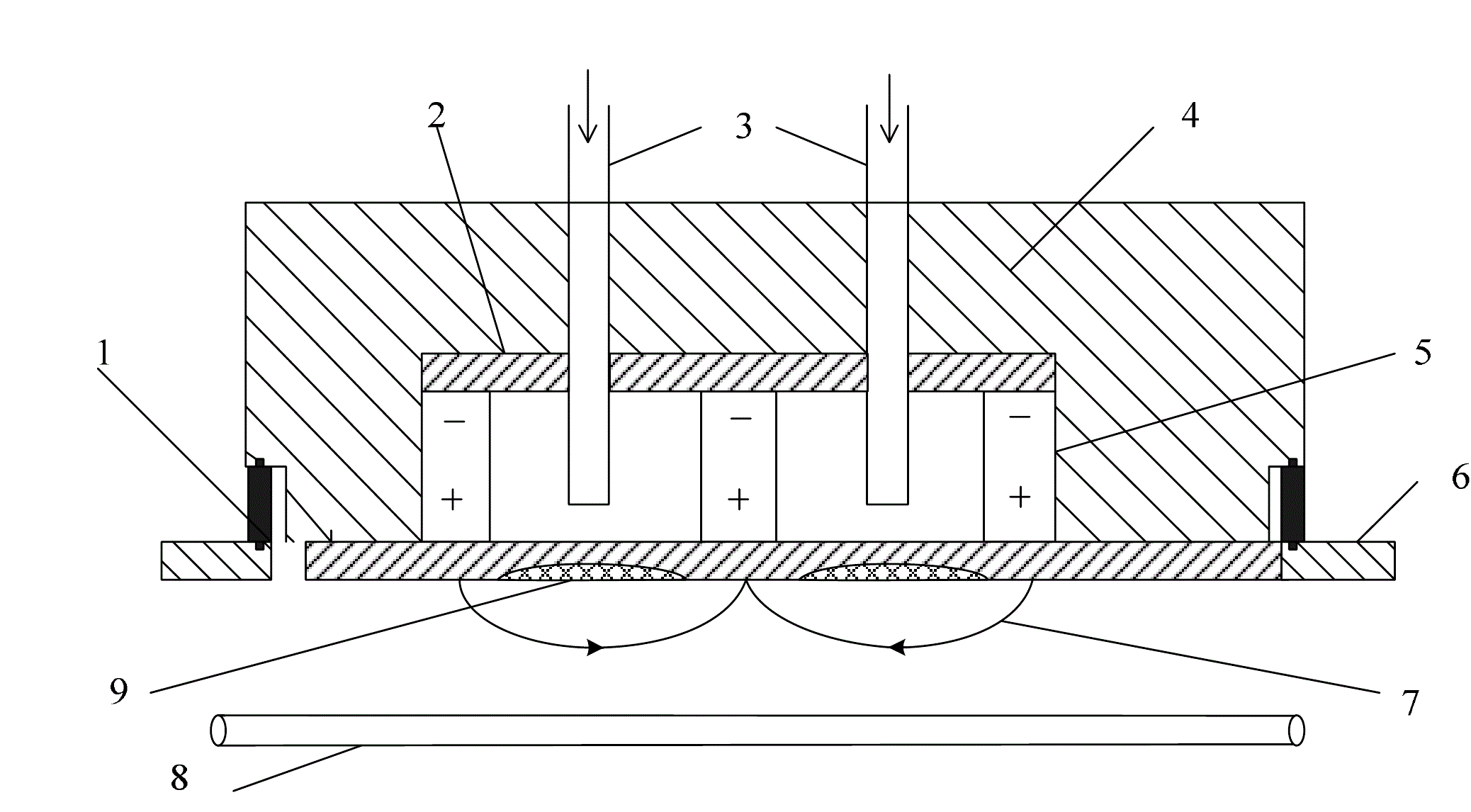

Схема магнетронной распылительной системы приведена на рисунке 2:

1 – изолятор; 2 – магнитопровод; 3 – система водоохлаждения; 4 – корпус катодного узла; 5 – постоянный магнит; 6 – стенка вакуумной камеры; 7 – силовые линии магнитного поля; 8 – кольцевой водоохлаждаемый анод; 9 – зона эрозии распыляемого катода

Рисунок 2 – Схема магнетронной системы ионного распыления с плоским катодом

При высокочастотном распылении скорость роста слоя достигает (0,17-3,4) нм/с и зависит от природы материала мишени, частоты (частота (10-20) МГц обеспечивает наивысшую скорость распыления), напряжения, тока и напряженности внешнего магнитного поля. Технологические скорости роста слоя снижаются за счет нагрева подложек, вызываемого потоком электронов (при мощности 3 кВт температура подложки может быть повышена до 600°С).

В высокочастотной установке типа А-550VZK (фирмы «Лейбольд—Хереус»,ФРГ) технологическая скорость составляет (0,03-0,1) нм/с. В триодных распылительных установках «Спутрон» (фирмы «Бальцерс», Лихтенштейн) и УРМЗ-279-013 (СССР) обеспечивается большая гибкость управления процессом распыления за счет разделения функций катода и мишени. Катод является источником электронов, которые поддерживают разряд инертного газа, а мишень располагается параллельно плазменному шнуру (ось мишени делит расстояние анод-катод в отношении 1:2). При большом отрицательном потенциале на мишени из плазмы вытягиваются положительные ионы, которые, бомбардируя мишень, вызывают ее распыление. Распыленные атомы осаждаются на подложке, расположенной параллельно мишени. В условиях пониженных давлений (1,33·10-2) Па необходимая плотность тока обеспечивается за счет термоэлектронной эмиссии и направленного вдоль оси разряда магнитного поля, напряженностью (8000-24000) А/м. В триодных системах, реализуемых на постоянном или высокочастотном напряжении, скорость осаждения слоя регулируется варьированием температуры катода, давления инертного газа и потенциала мишени; технологические скорости получения слоев диэлектриков достигают (0,09-0,7) нм/с, а металлов – (2-12) нм/с.

Ионно-плазменные методы распыления позволяют на подложке получать соединения различной природы. При подаче в камеру активных газов (азота, кислорода, окиси углерода, метана, сернистого ангидрида и др.) можно в зависимости от парциального давления получать либо твердые растворы металла с соответствующим элементом, либо химические соединения (нитриды, окислы, карбонаты, сульфиды и др.). Такой метод распыления получил название реактивного катодного распыления. В настоящее время процессы высокочастотного распыления используются не только для получения покрытий, но и для селективного ионного травления, получения заданного рельефа поверхности.

Методом реактивного катодного распыления наносят пленки TiO2, Ta2O5, HfO2, ZrO2, Nb2O5, TiN и многие другие. Показатели преломления имеют высокие значения, близкие к монокристаллам данного вещества, но в сильной степени определяются режимами напыления. Особенно сильно сказывается режим на нанесения пленок TiO2, Ta2O5, HfO2, и значительно меньше проявляется эта зависимость у пленок ZrO2, Nb2O5 и SiO2. Для каждого металла выбирается свой оптимальный режим, определяемый напряжением и плотностью тока, скоростью роста пленок, составом остаточных газов, температурой подложки и т.д. Наиболее высокие показатели преломления имеют пленки, полученные при высоких (до 750 °С для кварца) температурах подложек. Снижение температуры до 200 °С приводит к снижению показателя преломления.

Для получения равнотолщинных пленок на плоских деталях необходимы катоды, на (20-30) % превышающие размеры подложек. К сожалению, получение равнотолщинных пленок на детали сложной формы или большого размера этим методом затруднительно. Для получения равномерных по толщине покрытий рекомендуется подбирать поверхность катода и детали одинаковой формы и располагать их параллельно. В процессе распыления можно вращать и перемещать катоды и подложку, а также использовать различные маски. Естественно все это затрудняет изготовление покрытий с одинаковой толщиной по всей поверхности.

Методом реактивного катодного распыления можно наносить слои из смесей двух и более окислов. Для этого используют мозаичные катоды, составленные из различных материалов или из сплавов. Преимущественное испарение одного металла достигается выбором режима. Лучшие результаты дает использование двух катодов, расположенных отдельно на расстоянии друг от друга. Мишень в этом случае перемещается от одного катода к другому. Для напыления таких пленок как Si, SiO, SiO2 достаточно одного катода из кремния и смены состава остаточного газа (Ar: Ar+O2) и режимов напыления.

Контроль толщины напыляемых слоев проводится или по времени распыления, или спектрофотометрическими методами. Однако их использование затруднено вследствие того, что катод непрозрачен и расположен недалеко от анода. Реально возможен контроль по отражению при достаточно больших углах падения.

Катодным распылением получают просветляющие, зеркальные и светоделительные покрытия, преимущественно в ультрафиолетовой и видимой областях спектра. Одной из причин, ограничивающих изготовление покрытий для инфракрасной области, где требуются сравнительно более толстые слои, является малая скорость осаждения пленок и, соответственно, большие временные затраты. Так, например, для ионноплазменного осаждения слоя диэлектрика толщиной (1-2) мкм потребуется несколько часов.

Преимущество метода катодного испарения заключается в возможности получения пленок из тугоплавких окислов металлов с высокой механической и химической стойкостью покрытий, хорошая адгезия пленок. В частности, пленки нитрида титана используются как упрочняющие покрытия на режущих инструментах и протезах. К недостаткам следует отнести трудность изготовления катодов большого размера, соответственно, трудность изготовления покрытия на больших деталях, затруднение контроля толщины пленок в процессе их изготовления, малая скорость осаждения пленок[1].