2 раздел(на проверку 30.05)

.docx

2.

Система отопления ОАО “КРИОН”

В данном разделе рассмотрена существующая система отопления и предлагаемый вариант модернизации системы отопления ОАО “КРИОН”.

-

Система отопления до модернизации

В настоящее время теплоснабжение ОАО «Крион» осуществляется от собственных теплоутилизационных установок. Теплоносителем является сетевая вода, приготавливаемая в теплообменных аппаратах за счет утилизации тепловой энергии продуктовых потоков азота и воздуха после различных ступеней сжатия компрессоров В(Г)М 16-140/200 № 3, 4, 5, 6 (цех разделения воздуха и вспомогательный цех) и азотных компрессоров ЦК-135/8 № 1, 2, 3 (цех компрессии кислорода).

В настоящее время на ОАО “Крион” находится в эксплуатации криогенная установка предназначена для производства газообразных или жидких кислорода, азота, аргона и газообразной неоно-гелиевой смеси. Данная установка реализует криогенный цикл высокого давления с турбодетандером и холодильными машинами на разных температурных уровнях. Разделение воздуха осуществляется методом двукратной ректификации. Аргон очищается путем низкотемпературной ректификации в дополнительной колонне с использованием рециркулирующего азота, что исключает применение дорогостоящей технологии каталитической очистки и позволяет получить продукт очень высокого качества [13].

Таблица 2.1 – Технические характеристики криогенной установки

|

Наименование параметра |

Режим |

||

|

1 |

2 |

3 |

|

|

Производительность: - кислород жидкий, кг/ч - азот жидкий, кг/ч - азот газообразный, м3/ч - кислород газообразный, м3/ч - аргон газообразный или жидкий, м3/ч - неоно-гелиевая смесь, м3/ч |

2300 300 5000 85 70 0,25 |

- 2600 3100 1800 70 0,25 |

1100 1500 4000 970 70 0,25 |

Продолжение таблицы 2.1

|

Чистота продуктов разделения: - кислород жидкий и газообразный, % О2 об.,не менее - азот жидкий и газообразный, % О2 об., не более - аргон жидкий и газообразный, % об., не менее - неоно-гелиевая смесь, % (Ne+He) |

99,7 0,0002 99,996 40 |

||

|

Давление продуктов на выходе, кгс/см2 изб: - кислород жидкий - азот жидкий - кислород газообразный - азот газообразный - аргон газообразный - аргон жидкий - неоно-гелиевая смесь |

0,4 4 0,05 0,05 200 1,5 3 |

||

|

Установленная мощность, кВт |

3545 |

||

|

Потребляемая мощность, кВт |

2717 |

2917 |

2817 |

В состав установки входят следующие основные устройства:

Компрессор поршневой воздушный 6ВМ16-140/200 горизонтальный шести ступенчатый компрессор, производительность 154,8 м3/мин, давление номинальное 19,7 мПа, температура нагнетания 40 °С, потребляемая мощность 1800 кВт, частота вращения вала 375 об/мин . электродвигатель СДК -2-19-39-16УХЛ4 синхронный напряжение 6000 В, мощность 2000кВт.

Компрессор центробежный для азота 43ВЦ-160/9 производительность160 м3/мин, номинальное давление 0,88 мПа, температура конечная 50 °С, потребляемая мощность 928 кВт, двигатель 4АЗМ-1000/6000 УХЛ4 мощность 1000 кВт, частота вращения ротора 2979 об/мин.

Блок комплексной очистки на цеолитах КК 0951 00 000 ПС, количество очищаемого воздуха 9250 м3/час, давление очищаемого воздуха 10-20 мПа. Установка состоит из блока очистки (3 секции в каждой секции 4 баллона 4-500-19,6 л), системы регенерации (3 электроподогревателя мощностью 37,5 кВт), системы охлаждения (2 теплообменника, 3 холодильные машины МКТ-80-2-1). Масса цеолита 4200 кг, расход цеолита 600 кг/год.

Холодильная машина МКТ-280 применяется для захолаживания части воздуха высокого давления после УКО перед его подачей в турбодетендер ТД-1 блока разделения воздуха.

Технические данные холодильной машины: Диапазон работы по температуре кипения от – 15°С до +5°С; (Марка масел для данного диапазона температур кипения хладона-22) - ХМ35 ХС40 Количество заправляемого масла, кг – 150; Количество заправляемого хладона - 22, кг – 200; Мощность эл. двигателя компрессора, кВт – 132; Мощность маслонасоса, кВт – 5,5; Расход охлаждающей воды по конденсатору, м3/час – 120; Рабочая температура охлаждающей воды на входе в хол. машину, °С - не выше 25 (максимально допустимая температура), °С – 30°С; Давление охлаждающей воды на входе в холодильную машину, кгс/ см2 - 1,5 – 6,0.

Холодильная машина МКТ-80, холодильные машины данного типа применяются в установке комплексной очистки на цеолитах УКО воздухоразделительной установки. Технические данные: Диаметр цилиндра, мм – 76; Ход поршня, мм – 66; Число цилиндров, шт – 8; Частота вращения вала, синхрон., об/мин – 1500; Описанный объем, м3/час – 208; Напряжение в сети управления, В – 220; Вид привода – встроенный эл. двигатель типа 4АВР 180В-4БФ, ГОСТ 183-74 Мощность эл. двигателя, кВт – 45; Частота тока питающей сети, Гц – 50; Напряжение силовой сети, В – 380; Диапазон работы по температуре кипения, °С от – 25 до +5; (Марка масел для данного диапазона температур кипения хладона - 22) - ХФ22-24 ГОСТ 5546-86, ХС40 ТУ 38.101.763-82, ХМ 35 ТУ38.40.19-75 Количество заправляемого масла, кг – 15; Из них компрессор, кг – 13; Количество заправляемого хладона - 22, кг –100.

Теплообменник КК 3411.000 РП – литой двухпоточный стальной аппарат, предназначенный для охлаждения воздуха в трубном постранстве за счет испарения жидкого хладона R22 в межтрубном пространстве.

Сосуд цилиндрической формы: высота - 1955 мм, диаметр днища - 712 мм. Рабочее давление до 200 кг/см2

В настоящее время в производстве используется много видов компрессоров, применяемых в различных сферах. Однако два основных типа – это поршневые и винтовые, каждый из которых имеет свои преимущества и недостатки.

Поршневые компрессоры появились первыми и до сих пор остаются самыми распространенными из всех видов компрессоров. Их механизм сжатия позволяет достигать давлений до 20 – 30 бар, что недоступно для других типов компрессоров.

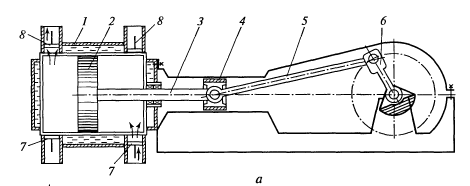

Конструктивная схема одноступенчатого компрессора с цилиндром двойного действия представлена на рисунке 2.1. Цилиндр компрессора, закрытый с обеих сторон крышками, имеет две полости. В стенках цилиндра в специальных коробках расположены всасывающий и нагнетательный клапаны, которые открываются и закрываются автоматически под действием перепада давлений между рабочей полостью и соответствующей камерой (всасывающей или нагнетательной).

1 – цилиндр, 2- поршень, 3 – шток, 4 – крейцкопф, 5 – шатун, 6 – кривошип, 7,8 – всасывающий и нагнетательный клапаны

Рисунок 2.1 – одноступенчатый поршневой компрессор двустороннего действия

Цилиндры поршневых компрессоров чаще охлаждаются водой, что позволяет приблизить процесс сжатия к изотермическому процессу и тем самым уменьшить работу сжатия. Для этого в них предусмотрена специальная водяная рубашка. Небольшие компрессоры выполняют с воздушным охлаждением, а их поршень соединен непосредственно с шатуном. В месте прохода штока через крышку цилиндра помещается уплотнение, называемое сальником.

Перепад давлений, обеспечивающий открытие клапанов и преодоление их гидравлические сопротивлений, определяет дополнительные затраты работы по сравнению с идеальным компрессорным циклом, это показано заштрихованной площадкой на рис. 2.2.

Рисунок 2.2 – Индикаторная диаграмма

В рабочей полости цилиндра в конце нагнетания всегда остается газ объемом Vм, который называется мертвым объемом. Его величина определяется в основном размерами зазора между поршнем, находящимся в крайнем положении, и крышкой цилиндра. Этот зазор необходим для исключения удара помещения о крышку.[11]

Основными достоинствами поршневых компрессоров являются низкая стоимость, простота изготовления и ремонтопригодность. При соответствующем обслуживании поршневой компрессор будет практически «неубиваемым». Но если не проводить достаточно частые техосмотры то это может привести к быстрому износу клапанов, поршневых колец и сальников, поэтому для бесперебойной работы на предприятии нужно иметь до трех компрессоров: один в работе, один в ремонте и еще один – в резерве. Из-за этого поршневые компрессоры не используются на производствах, где имеется постоянная потребность больших количеств сжатого воздуха.

Кроме того, поршневые компрессоры производительностью болеe 5 м3/мин устанавливают на специальный бетонный фундамент в отдельном помещении. Эта необходимость вызвана высокими уровнями вибраций и шума.

Учитывая все вышеперечисленные особенности, выбирать поршневой компрессор можно в том случае, если:

-

на производстве требуется невысокая производительность;

-

необходим воздух с высоким коэффициентом сжатия;

-

присутствуют большие перепады в потреблении воздуха;

-

оборудование используется в достаточно тяжелых условиях, когда окружающий воздух содержит большой объем пыли и мелкодисперсных веществ (например, на цементовозах или муковозах).

При таких условиях в пользу выбора поршневого компрессора говорят все его положительные стороны - неприхотливость, простота обслуживания, хорошее качество сжатого воздуха.

Винтовые компрессоры применяются на производствах, требующих больших объемов качественного сжатого воздуха, винтовые компрессоры вытесняют поршневые аналоги. Принципиальная схема винтового насоса представлена на рисунке. 2.3.

а - общий вид; б - схема; 1 - корпус; 2 - ротор ведущий; 3 - опорный подшипник скольжения; 4 - разгрузочный поршень; 5 - упорный подшипник качения; 6 и 7 - шестерни связи; 8 - валик; 9 – винт; 10 - шпонка; 11 - гайка, 12 - золотник (шибер); 13 - ротор ведомый

Рисунок 2.3 – Принципиальная схема винтового компрессора

Устройство винтовых компрессоров работающих с циркуляционной системой смазки, показан на рисунке. 2.3. Корпус компрессора 1 имеет один вертикальный разъем. В цилиндрических расточках корпуса находятся роторы (винты) ведущий 2 и ведомый 13. В качестве опорных подшипников 3применены подшипники скольжения. Осевое усилие ротора воспринимает упорный подшипник 5. Для уменьшения этого усилия на ведущем роторе имеется разгрузочный поршень 4. Шестерни 6 и7, закрепленные на валах ведущего и ведомого винтов, синхронизируют их вращение. Шестерни связи у маслозаполненных винтовых компрессоров могут и отсутствовать [12].

Винтовые компрессоры не содержат быстро выходящих из строя элементов. Основной элемент такого компрессора - винтовой блок - является весьма надежным и может функционировать без капитального ремонта в течение 15-20 лет, в конструкции отсутствуют клапаны и детали, совершающие возвратно-поступательное движение, поэтому винтовые компрессоры долговечны и приспособлены к длительным периодам работы.

Винтовой блок большинства моделей дает возможность работы с переменной скоростью, при этом замедление скорости винтов влияет только на количество сжатого воздуха. В то время как в поршневых компрессорах при замедлении скорости хода поршня становятся заметны скачки давления в пневмосети.

В состав винтового компрессора не входят шатуны, поршни и другие массивные элементы, что значительно снижает уровень шума и вибрации, особенно при установке дополнительных шумопоглощающих кожухов. Поэтому устанавливать его можно непосредственно в производственном помещении, что уменьшает потери из-за протяженных пневмосетей; а тепло, выделяющееся в процессе сжатия воздуха, можно использовать для обогрева в холодное время года.

Исходя из этого, винтовые компрессоры используются в случаях, если существует необходимость в больших количествах сжатого воздуха при долгих периодах бесперебойной работы компрессора.

Винтовой компрессор на 40-50% дороже поршневого из-за сложности в производстве, но является более экономичным и быстрее окупается за счет меньшего расхода электроэнергии [12].

На ОАО “Крион” применяются поршневые компрессоры 6ВМ16-140/200 приводом которого служит асинхронный или синхронный электродвигатель СДК2-19-39-16УХЛ4, с напряжение 6000 В. Охлаждение компрессора жидкостное. Технические характеристики компрессора 6ВМ16-140/200 М1 были рассмотрены выше.

Схема теплоснабжения дана на рисунке 2.4. Теплота отводится осуществляется от 1-ой и 2-ой ступени существующих, частично демонтированных поршневых компрессоров. Общая мощность в случае одновременной работы всех компрессоров не превышает 0,9 Мвт. Однако коэффициент использования компрессоров близок к 0,5, что заставляет службу эксплуатации специально включать компрессора для подогрева воды в системе теплоснабжения.

Старые компрессора имеют охладители на каждой ступени, всего 6 ступеней сжатия. Охлаждающей средой служит вода системы оборотного водоснабжения с

Рисунок

2.4 – Система отопления предприятия до

реконструкции

мокрой градирней. Дополнительно на первой и второй ступенях сжатия (последовательно охладителям) установлены теплообменники газа, охлаждаемые водой системы теплоснабжения. Устройство системы обвязки теплообменников не исключает попадание воды системы оборотного водоснабжения в систему теплоснабжения.

Нагреваемая среда – сетевая вода, подается в трубное пространство кожухотрубных теплообменников, в межтрубное пространство поступает продуктовый поток азота или воздуха.

Теплота используется для обогрева и вентиляции производственных зданий предприятия, административно-бытового корпуса. В зимний период максимальная температура теплоносителя поднимается до 40°С, что не обеспечивает комфортные условия в отапливаемых помещениях.

В теплое время года температура поднималась до 60°С. Часть отводимой теплоты сбрасывается в окружающую среду с помощью градирни, а другая – используется для горячего водоснабжения предприятия. Температура воды после градирни летом составляет 33°С, а зимой – 17°С.

Горячая вода для хозяйственно-бытового горячего водоснабжения приготавливается в водоводяных теплообменниках, установленных в производственных корпусах предприятия: вспомогательный цех, цех наполнения и хранения баллонов, цех хранения баллонов, цех компрессии кислорода, мастерская по ремонту автомобилей, депо, административно-бытовой корпус №1.

Новые винтовые компрессора, Centac V – 7150, имеют систему охлаждения с промежуточным контуром. Вода этого контура охлаждается водой системы оборотного водоснабжения, работающего на новых, более современных мокрых градирнях. В тёплый период года имеется проблема с недостаточным охлаждением воды в промежуточном контуре. Но по сравнению со старыми поршневыми компрессорами, они выделяют меньше тепловой энергии при работе. По этой причине снизился тепловой потенциал воды, которая используется для нужд ГВС и отопления.

Рабочие характеристики винтового компрессора и охлаждаемой воды приведены в таблице 2.2 [13].

Таблица 2.2 –Рабочие характеристики винтового компрессора и охлаждаемой воды

|

Наименование технических данных |

Единица измерения |

Технические данные |

|

Компрессор Centac V – 7150 |

||

|

Барометрическое давление |

бар |

1 |

Продолжение таблицы 2.2

|

Давление всасывания |

бар |

5,7 |

|

Температура всасывания |

°С |

14 |

|

Относительная влажность |

% |

0 |

|

Давление нагнетания |

бар |

36 |

|

Поток воздуха на всасывании |

м3/мин |

142 |

|

Производительность |

Н·м3/ч |

45508 |

|

Температура охлаждаемой воды |

°С |

30 |

|

Потребляемая мощность |

кВт |

3789 |

|

Мощность главного привода по паспорту |

кВт |

4300 |

|

Скорость вращения |

Об/мин |

1489 |

|

Охлаждающая вода |

||

|

Максимальная температура на входе |

°С |

30 |

|

Минимальное давление |

бар |

2,5 |

|

Максимальное давление |

бар |

5 |

|

Номинальный поток охлаждающей воды (включая маслоохладитель) |

л/мин |

6161 |

|

Максимальный перепад между входом и выходом |

бар |

1 |

|

Разность температур между входом и выходом |

°С |

8,3 |

Настоящий проект предусматривает устройство теплонасосной станции предназначенной, как для утилизации теплоты для нужд теплоснабжения, так и решение задачи более глубокого охлаждения воды контура промежуточного теплоносителя в тёплый период.

-

Система отопления после модернизации

Предлагаемая система отопления предприятия включает в себя: теплонасосную станцию, гидравлические разделители, мокрые градирни, систему автоматического водоснабжения, которая в себя включает систему охлаждения компрессоров установок разделения воздуха, так же в систему отопления входит система утилизации тепла, тепловые сети. Рассмотрим все эти элементы по отдельности.

Самый главный элемент предлагаемой системы отопления это теплонасосная станция, которая используя сбросное низкопотенциальное тепло от компрессорных установок.

Из системы промежуточного контура охлаждения компрессоров часть отеплённой воды с расчётной температурой 38 °С поступает по линии Тс21 в гидравлический разделитель поз.01, где смешивается с водой контура испарителя с расчётными температурными параметрами 20/15 °С. Вода из верхней зоны гидравлического разделителя более тёплая прокачивается насосом К03 по линии Ти12 через испаритель холодильной машины К01, где происходит отбор теплоты и передача в конденсатор, а охлаждённая вода по линии Ти11 возвращается в гидравлический разделитель. Из гидравлического разделителя охлаждённая вода по линии Тс11 возвращается в промежуточный контур.

Циркуляция в контуре конденсатора теплового насоса К01 осуществляется насосом К04. Тепловой насос разогревает воду в гидравлическом разделителе поз.02 по постоянному графику 60/55 °С, а из гидравлического разделителя (верхняя зона) нагретая вода с постоянным температурным графиком 60/40 °С при помощи сетевого насоса поз.К011 поступает в теплосеть и далее на индивидуальные тепловые пункты (ИТП).

Дополнительным источником тепла является станция утилизации тепла, целью которой является догрев теплоносителя в тепловой сети в холодный период года. Греющей средой является вода, нагретая теплом выхлопных газов в существующих теплообменниках, установленных после нагнетания I и II ступеней двух шестиступенчатых воздушных компрессоров 6ВМ16-140/200М1, расположенных в цехе разделения воздуха, технические характеристики которых были рассмотрены выше.

В холодный период года теплота, вырабатываемая ТНС идёт на покрытие нужд систем отопления, теплоснабжения, вентиляции и ВТЗ, а также ГВС.

В тёплый период года тепло вырабатываемое теплонасосной станцией расходуется для приготовления горячей воды для нужд горячего водоснабжения завода.

Проектом предусмотрена возможность сброса теплоты от ТНС (режим охлаждения компрессоров) через теплообменники К02 в систему оборотного водоснабжения с мокрой градирней. В настоящее время заказчик рассматривает вариант приобретения и установки современной мокрой градирни.

Располагаемый напор на выходе из ТНС составляет 150 кПа.

Схема предлагаемого варианта реконструкции системы отопления представлена на рисунке 2.5.

Рисунок

2.5– Система отопления предприятия после

реконструкции

Система представляет собой инновационный чиллер с водяным охлаждением конденсатора и высокими показателями энергетической эффективности, укомплектованный: двухвинтовыми компрессорами с плавным регулированием производительности и оптимизированной степенью сжатия, высокопроизводительными кожухотрубными теплообменниками и электронными трв. Так же эта система отличается пониженным расходом заправляемого хладагента, что позволяет исключить влияние на озоновый слой. Система обладает очень высокой эффективностью при полной нагрузке, соответствующей классу А среди чиллеров, для поддержания минимального энергопотребления на протяжении всего рабочего цикла, а так же высокой эффективности при частичных нагрузках.

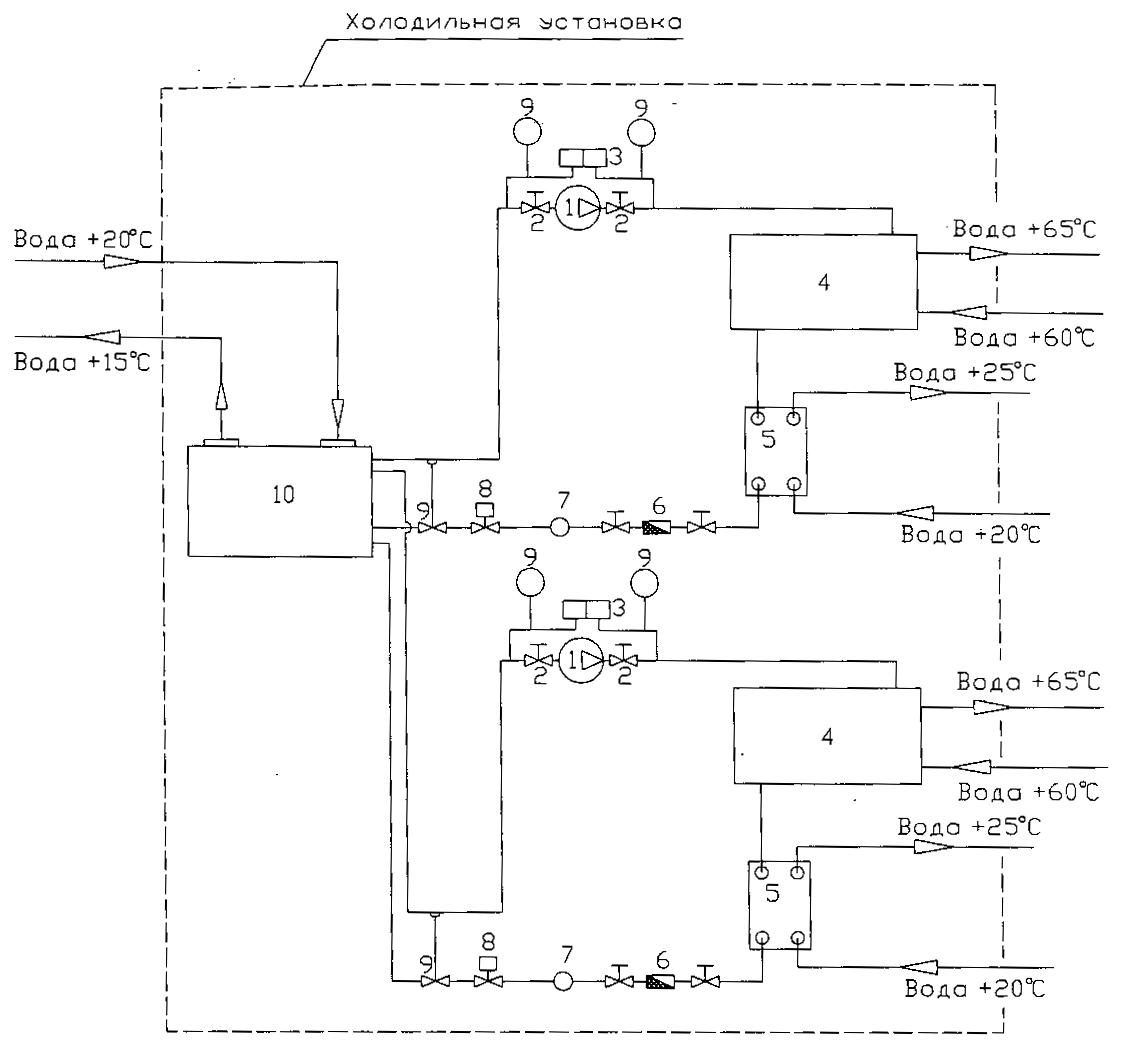

Более детально будет рассмотрена теплонасосная станция представленная на рисунке 2.6

1 - компрессор, 2- запорные вентили, 3 – реле давления, 4 – конденсатор, 5 – переохладитель, 6 – фильтр, 7 – смотровое стекло, 8 – соленоидный вентиль, 9 – терморегулирующий вентиль, 10 –испаритель.

Рисунок 2.6 – Схема работы холодильного оборудования

Из схемы видно что вода, охлаждающая компрессорное оборудование, поступает в испаритель 10, где она охлаждается с 20°С на входе в испаритель, до 15°С на выходе из испарителя. Охлаждение воды осуществляется благодаря хладагенту, циркулирующему между двумя конденсаторами 4. Циркулирование хладагента осуществляется благодаря компрессору 1, оснащенного терморегулирующими вентилями 9. Путь хладагента по система холодильного оборудования таков: в компрессоре 1 осуществляется повышение температуры фреона, поступившего из испарителя 10 в газообразном состоянии. Нагрев паров фреона происходит благодаря высокому давлению. После хладагент направляется в конденсатор 4, где он охлаждается и передает теплоту нагреваемой воде. в конденсаторе осуществляется уже обратный переход жидкое состояние, после направляет в переохладитель 5 для большего охлаждения. После переохладителя 5 хладагент направляется в испаритель 10, где происходит фазовый переход из газа в жидкость. После испарителя пары фреона поступают в компрессор, где цикл повторяется.

В предлагаемом варианте конденсатор представляет собой кожухотрубный теплообменник с водой во внешнем контуре и хладагентом в трубах. Корпус изготовлен из лигированной стали. Встроенные оребренные трубки изготовлены из меди, а трубные решетки из стали. Трубные решетки снабжены отверстиями для механической развальцовки трубок. Крышка теплообменника легко снимается для обеспечения свободного доступа при обслуживании теплообменника. Соединения по воде доступны для работы с артезианской водой или от градирни.

Технические характеристики конденсатора представлены в таблице 2.3.

Таблица 2.3 – технические характеристики конденсатора

|

Наименование технических данных |

Единица измерения |

Технические данные |

|

Расход воды |

л/с |

74,9 |

|

Напор |

кПа |

20 |

|

Температура на входе |

°С |

60 |

|

Температура на выходе |

°С |

65 |

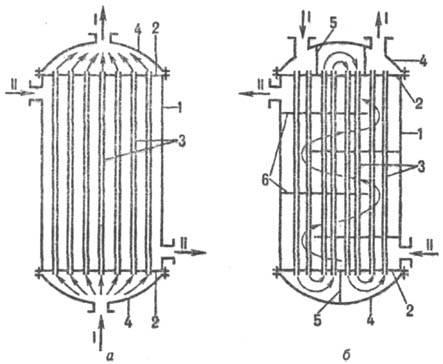

Схемы кожухотрубчатых аппаратов наиболее распространенных типов представлены на рисунке [14]:

I, II-теплоносители; 1-корпус (кожух); 2-трубные решетки; 3-теплообменные трубы; 4-крышки (распределит. камеры); 5, 6-перегородки соответственно во внутриутробном и межтрубном пространстве.

Рисунок 2.7 – Кожухотрубные одноходовой (а) и четырех ходовой (б) теплообменники

Кожухотрубный теплообменник представляет собой пучок трубок, помещенных в цилиндрический кожух (корпус) таким образом, что внутренность корпуса является межтрубным пространством. Теплообменные трубки завальцованы в концевых трубных досках, приваренных к корпусу теплообменника. В некоторых кромки трубок дополнительно обвариваются для гарантии герметичности соединения. Промежуточные трубные решетки предназначены как для поддержки трубок, так и для организации поперечного тока среды. К трубным доскам крепятся камеры с патрубками для отвода среды, текущей внутри трубок. В зависимости от наличия и количества в камерах перегородок, теплообменники могут быть одноходовыми, двух- или многоходовыми относительно движения среды, текущей в трубках. Также корпус снабжен патрубками для подвода пара и отвода конденсата. Трубки изготавливают из углеродистой или нержавеющей стали, меди, латуни или титана. Корпус обычно выполняется из углеродистой или нержавеющей стали. Когда теплообменник нагревается, происходит его удлинение. Существует несколько способов компенсации температурных расширений, например, применение «плавающей головки» или межсекционных компенсаторов. Кожухотрубные теплообменники обычно используются при давлении насыщенного пара выше 15 бар или при температуре выше 190°С, а также при перегретом паре.