раздел 2

.docx

Расход смолы (по сухим веществам) определяется по формуле

|

|

(2.50) |

где kп.н, kп.вн – коэффициенты потерь смолы соответственно для наружных и внутреннего слоев плит на отдельных участках технологического процесса.

Расчет выполняется в следующей последовательности.

Коэффициенты потерь смолы расcчитываются по формулам:

– для наружных слоев

|

|

(2.51) |

– для внутреннего слоя

|

|

(2.52) |

где kс – коэффициент потерь смолы на участках ее приготовления, принимаемой по таблице 2.16 [18];

kф – коэффициент потерь смолы при смешивании со стружкой, формировании и транспортировании осмоленной стружки (таблица 2.17 [18]);

kобр – коэффициент потерь смолы при обрезке плит по периметру, принимаемой по таблице 2.18 [18];

kшл – коэффициент потерь смолы при шлифовании плит, принимаемый в зависимости от толщины ДСтП по таблице 2.19 [18].

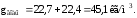

– для наружных слоев

– для внутреннего слоя

Расход смолы (по сухим веществам):

Расход смолы стандартной концентрации составит

|

|

(2.53) |

где gсух.см.н, gсух.см.вн – потребность в сухой смоле соответственно для наружных и внутренних слоев плит;

с – концентрация товарной смолы по ее характеристике, %.

Расход смолы стандартной концентрации составит

Расход смолы в виде рабочего раствора находится из следующего выражения

|

|

(2.54) |

где gсух.см.н, gсух.см.вн – потребность в сухой смоле соответственно для наружных и внутренних слоев плит;

сн, свн – концентация рабочих растворов смолы соответственно для наружных и внутреннего слоев плит, %.

Расход смолы в виде рабочего раствора

Расход воды для разведения смолы стандартной концентрации до рабочего раствора вычисляется по формуле

|

|

(2.55) |

где gр.р – расход смолы в виде рабочего раствора;

gж.см – расход смолы стандартной концентрации.

Расход воды для разведения смолы стандартной концентрации до рабочего раствора

Расход отвердителя рассчитывается из следующих соображений:

1) в виде раствора

|

|

(2.56) |

2) в сухом виде

|

|

(2.57) |

где gж.см – расход смолы стандартной концентрации;

Рс – расход отвердителя в сухом виде, %;

c – концентрация раствора, %.

Тогда расход воды для приготовления раствора отвердителя определяется по формуле

|

|

(2.58) |

где gотв.р, gотв.с – расход отвердителя соответственно в виде раствора и в сухом виде.

Суммарный расход воды для приготовления рабочего раствора смолы и отвердителя составит

|

|

(2.59) |

Чистый расход абсолютно сухого древесного сырья

на наружные слои плит

а на внутренний слой

Тогда индивидуальная норма расхода древесного сырья составит

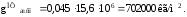

В технической характеристике линии пропитки бумаги таблица 2.7 показан расход карбамидоформальдегидной смолы, равный 65 г/м2, а меламиноформальдегидной 45 г/м2. Так как нам необходимо для выполнения производственной мощности 15,6 млн м2 бумаги, то количество смолы равно

Тогда расход смолы на 1 м3 плиты равен

Индивидуальные нормы расхода сырья и материалов, полученные в результате расчета, представляют в виде таблице 2.12.

Таблица 2.12 – Индивидуальные нормы расхода сырья и материалов на производство ДСтП плит толщиной 16 мм

|

Нормы расхода |

Значение |

|

Плотность плиты, кг/м3 |

680 |

|

Чистый расход древесного сырья, кг/м3 наружный слой внутренний слой |

235,4 388,1 |

|

Норма расхода древесного сырья, м3/м3 |

1,8 |

|

Чистый расход материалов, кг/м3: |

|

|

– смола КФ-МТ-15 |

112,1 |

|

– смола КФ пропиточная |

4,1 |

|

– смола МФ пропиточная |

2,8 |

|

– отвердитель |

5,6 |

|

Коэффициент технологических потерь |

1,145 |

|

Норма расхода материалов, кг/м3: |

|

|

– смола КФ-МТ-15 |

128,4 |

|

– смола КФ пропиточная |

4,7 |

|

– смола МФ пропиточная |

3,2 |

|

– отвердитель |

6,4 |

Все расчетные показатели по определению потребности в древесном сырье и связующем сводятся в таблицах 2.13, 2.14. В дополнение к нормам расхода сырья и материалов на 1 м3 готовой продукции важно иметь данные о потребности на годовую программу, а также о предполагаемом часовом расходе компонентов, от которого зависит настройка технологического оборудования.

Рассчитываем показатели таблицы 2.13 по следующим формулам.

Готовые шлифованные плиты

|

|

(2.60) |

|

|

(2.61) |

До шлифования

|

|

(2.62) |

|

|

(2.63) |

До форматной обрезки

|

|

(2.64) |

|

|

(2.65) |

В формирующие машины

|

|

(2.66) |

|

|

(2.67) |

Смолу для наружных и внутренних слоев плит (по сухим веществам) рассчитывали ранее (qнсух.см и qвнсух.см).

До смесителя

|

|

(2.68) |

|

|

(2.69) |

Сырая стружка

|

|

(2.70) |

|

|

(2.71) |

Дровяная древесина для технологических нужд

|

|

(2.72) |

|

|

(2.73) |

Таблица 2.13 – Пооперационный расход сырья и материалов на 1м3 древесно-стружечной плиты

|

Технологические операции и материалы |

Расход материала по слоям на 1 м3 плиты, кг |

|

|

наружные слои |

внутренние слои |

|

|

1 |

2 |

3 |

|

Готовые шлифованные плиты |

257,0 |

423,6 |

|

До шлифования |

284,2 |

423,6 |

|

До форматной обрезки |

304,1 |

453,3 |

|

В формирующие машины |

304,1 |

453,3 |

|

Смола для наружных слоев плит (по сухим веществам) |

34,9 |

− |

|

Смола для внутреннего слоя плит (по сухим веществам) |

− |

39,2 |

|

До смесителя |

269,2 |

414,1 |

|

Сырая стружка |

278,6 |

428,6 |

|

Дровяная древесина для технологических нужд |

284,2 |

437,2 |

Показатели таблицы 2.14 рассчитываем путем умножения показателей из таблицы 2.13 на часовую производительность пресса.

Таблица 2.14 – Часовой расход сырья и материалов на технологических операци-ях производства древесностружечных плит

|

Технологические операции и материалы |

Расход материала за 1 ч по слоям плит |

|

|

наружные слои |

внутренние слои |

|

|

Готовые шлифованные плиты |

8552,9 |

14097,4 |

|

До шлифовки |

9458,2 |

14097,4 |

|

До форматной обрезки |

10120,4 |

15085,8 |

|

В формирующие машины |

12120,4 |

15085,8 |

|

Смола для наружных слоев плит (по сухим веществам) |

1161,5 |

− |

|

Смола для внутреннего слоя плит (по сухим веществам) |

− |

1304,6 |

|

До смесителя |

8958,9 |

13781,2 |

|

Сырая стружка |

9271,8 |

14263,8 |

|

Дровяная древесина для технологических нужд |

9458,2 |

14550,0 |