3.3 Технологический процесс получения изделия

Крестовина ЖРВИ 752210.009 изготовлена методом литья под давлением. Литье под давлением – один из распространенных методов переработки полимеров. В процессе реализации этого метода расплав полимерного материала под высоким давлением через литниковые каналы формы впрыскивается в полость закрытой формы, уплотняется в ней и фиксируется изделие за счет охлаждения формы. После этого форма открывается и готовое изделие извлекается из формующих гнезд. Этим методом перерабатывают термопластичные материалы.

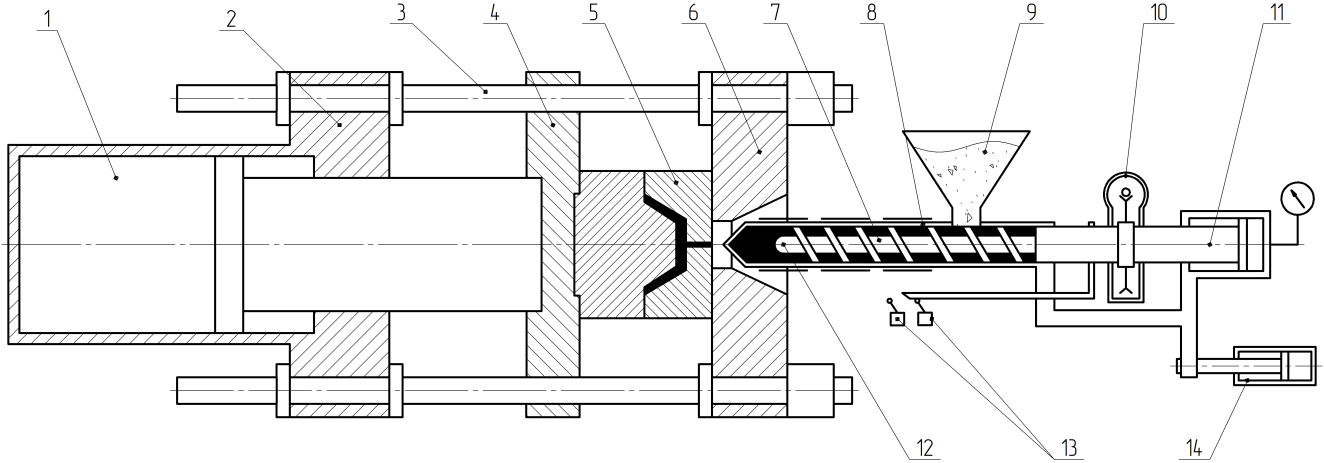

Наибольшее распространение получили горизонтальные литьевые машины с червячной пластикацией расплава (рисунок ).

Рисунок – Схема горизонтальной литьевой машины

Перерабатываемый материал загружается в бункер 9, захватывается червяком 7 и за счет разности коэффициентов трения между материалом и обогреваемым цилиндром 8 и материалом с червяком транспортируется вперед. Доза расплава 12 накапливается в передней части материального цилиндра, перемещая червяк-поршень вправо. Это обеспечивается шлицевым соединением хвостовика червяка с колесом редуктора 10. При наборе необходимой дозы расплава вращение червяка поршня прекращается концевыми выключателями 13 и одновременно включается подача рабочей жидкости в поршневую полость цилиндра впрыска 11. Весь узел пластикации и впрыска перед этим гидроцилиндром 14 подводится к литниковой втулке литьевой формы 5. Подвижная часть формы 5 закреплена на плите 4, а неподвижная на плите 6. Замыкание и раскрытие формы происходит под действием гидроцилиндра 1, шток которого связан с подвижной плитой 4. Гидроцилиндр 1 закреплен на регулируемой плите 2, и стягивают все плиты колонны 3, по которым движется подвижная плита с полуформой.

3.4Технологическое оборудование и оснастка.

3.4.1Технологическое оборудование

В процессе получения изделия используется следующее оборудование: термопластавтомат KuASY 630/160 (Vвпр.=320/510см.куб.)

-Габариты (мм) :6800х1200х2300

-Завод производитель: Германия, TRUSIOMA

-Вес (кг): 6050

Технические характеристики:

- Рабочий объем цилиндра 320 / 510 куб.см;

- Диаметр шнека 50 / 56 мм;

- Давление впрыска 202 / 161 МПа;

- Соотношение L/D шнека 16 мм/мм;

- Объемная скорость впрыска 245 / 389 куб.см;

- Мощность пластикации 116 кг/час;

- Скорость вращения шнека 35 . 140 об/мин;

- Мощность обогрева 13 кВт;

Узел замыкания

- Усилие замыкания прессформы 1750 кН;

- Ход подвижной плиты 400 мм;

- Расстояние между колоннами (ГхВ) 400х400 мм;

- Высота формы мин. . макс. 100 . 400 мм;

- Усилие гидровыталкивателя 80 кН;

- Ход гидровыталкивателя 80 мм;

- Скорость гидровыталкивателя 80 мм/с;

Узел питания

- Общая потребляемая мощность 58 кВт;

Общие данные

- Время сухого цикла 2,9 с;

- Вес нетто 6050 кг;

- Габаритные размеры ДхШхВ 6800х1200х2300 мм .

К вспомогательному оборудованию пластмассового цеха можно отнести: дробилки, сушильная установка, загрузчики-смесители, загрузочные бункеры-сушилки.

При переработке пластмасс для снижения себестоимости выпускаемой продукции в большинстве случаев возможно использование вторичного сырья. Как правило, на большинстве производств получение отходов является неотъемлемой стороной техпроцессов. Отходами могут быть отбракованные изделия при запуске технологического оборудования, отбракованные изделия в процессе производства, плановый брак.

Для эффективной переработки полимерных отходов, необходимо получение измельченной фракции отходов производства. Наиболее распространенным способом является дробление отходов с получением зерен нужного размера и геометрии.

На предприятии используются дробилки, разработанные на ЗАО «Атлант». Дробилки БЗС 0230 10 имеют вращающийся вал, на котором установлены фрезы, а между ними серповидные ножи.

Рисунок – Дробилка«Атлант» БЗС 0230 10

Дробилки отличаются количеством фрез и ножей, мощностью привода, размерами дробильной камеры, габаритными размерами. Особенностями дробилок являются:

– эффективное дробление при малой скорости вращения инструмента – 28 об/мин;

– низкий уровень шума (менее 70 дБ) и вибраций, обусловленный малой скоростью вращения инструмента и позволяющий эксплуатировать дробилки в непосредственной близости от термопластавтомата или экструдера;

– однородность дробленой фракции, небольшое содержание пылевидных частиц;

– возможность подсоединения к термопластавтомату;

– простота эксплуатации и обслуживания при компактных размерах.

После стадии измельчения материал проходит через магнитные улавливатели, для исключения попадания в бункер литьевой машины металлических частиц и порчи оборудования.

Используются бункер-сушилки БЗУ0010 для подогрева и сушки материала непосредственно на термопластавтомате или червячном прессе и отдельные сушилки СУ22.00.00.00.

БЗУ0010 обеспечивают подогрев и сушку материала непосредственно на оборудовании, постоянный контроль температуры, магнитный сепаратор под бункером обеспечивает улавливание металлических частиц, возможно задание температуры сушки с пульта управления.