Gorshkov

.pdf

1

ДЕТАЛИ МАШИН.

Данный раздел изучает различные детали: валы, подшипники, муфты, колеса, шестерни и т.п., соединения деталей и механические передачи.

Передача – это устройство для передачи вращательного или поступательного движения от одного объекта к другому.

Механические передачи: зубчатые, червячные,

планетарные, волновые, фрикционные, винт-гайка, ременные, цепные и т.д.

Передачи бывают открытого типа (передача без корпуса; если есть защитный кожух, то передача также является открытой) и закрытого типа (встроены в машину или выполнены в виде редуктора. Редуктор – механизм, состоящий из зубчатых, червячных, планетарных зубчатых, волновых зубчатых передач, выполненный в виде отдельного агрегата; передает вращение от ведущего вала к ведомому.)

Ведущий вал – вал, от которого передается движение, ведомый – к которому передается движение.

Назначение редуктора – понижение частоты вращения и повышение крутящего момента ведомого вала по отношению к ведущему.

2

Соединения деталей: резьбовые, вальцовочные, сварные, паянные, клеевые, вал-ступица.

Привод – это устройство для приведения в движение рабочего вала механизма. Привод состоит из двигателя и одной или нескольких механических передач.

ЗУБЧАТЫЕ И ЧЕРВЯЧНЫЕ ПЕРЕДАЧИ.

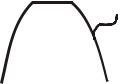

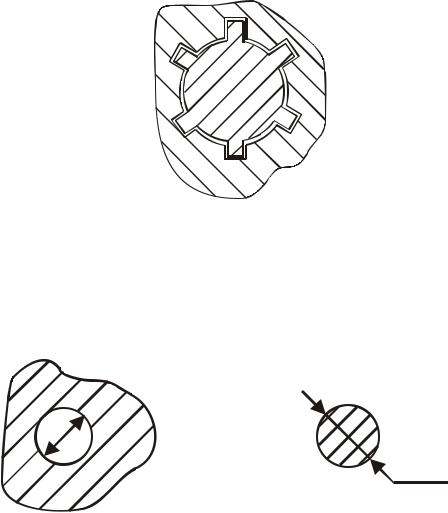

Зубчатая передача состоит из двух зубчатых колес, т.е. колес, имеющих чередующиеся зубцы и впадины. Меньшее колесо называется шестерней, большее – колесом. Шестерня и колесо крепятся соответственно на ведущий и ведомый валы.

Зубчатые колеса бывают цилиндрические и конические.

Зубья колес могут быть прямыми, косыми, шевронными и криволинейными. Материалом зубчатых колес, как правило, является сталь.

Поверхность зубьев – эвольвентная.

Эвольвента

3

|

d 1 |

d1 |

|

|

|

|

P |

P |

|

|

|

w |

|

d2 |

|

d 2 |

|

w 20

w – угол зацепления

d1 , d2 – средние делительные диаметры

РАСЧЕТ НА ПРОЧНОСТЬ ПО КОНТАКТНЫМ НАПРЯЖЕНИЯМ.

4

max

H max

3 max

H ... H

H – предел выносливости.

При контактном взаимодействии происходит развитие микро-, а затем и макротрещин без заметной пластической деформации, т.е. имеет место хрупкий характер разрушения материала.

РАСЧЕТ НА ПРОЧНОСТЬ ПО НАПРЯЖЕНИЯМ ОТ ИЗГИБА.

5 |

6 |

|||

Fп |

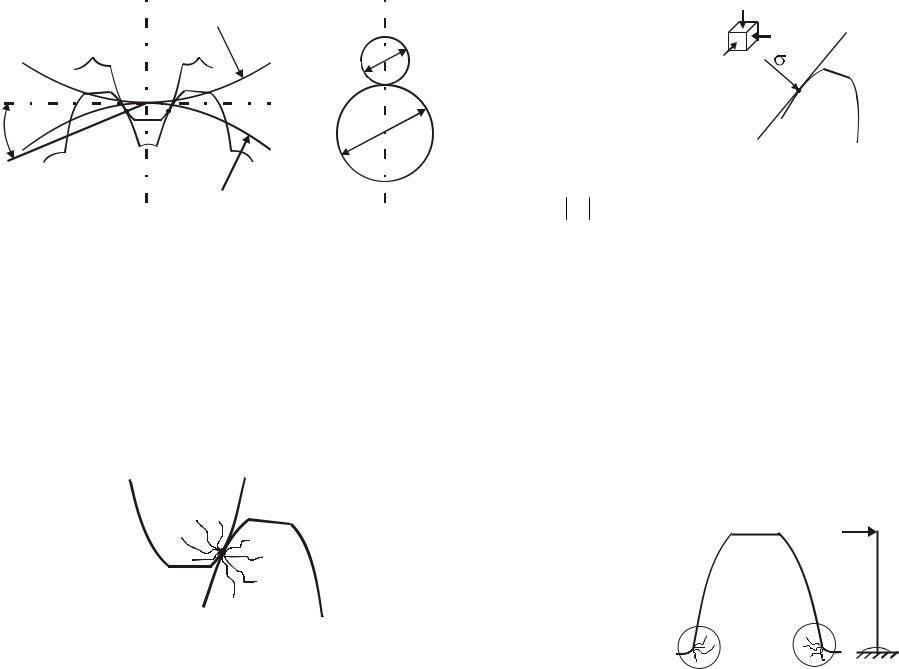

ЧЕРВЯЧНАЯ ПЕРЕДАЧА. |

|||

Червячная передача служит для передачи вращения |

||||

|

|

|

||

|

|

F t |

между скрещивающимися валами и состоит из червяка и |

|

|

|

червячного колеса. |

||

|

|

|

||

Fr  Fп

Fп

Ft – окружная сила

F – напряжение от изгиба

F ... F

виток |

− профильный угол |

w |

|

Нижняя часть витков наклонена вправо относительно |

||||||||||

Для конической зубчатой передачи: |

верхней − правосторонний червяк (стандартный). |

|||||||||||

|

|

|

|

|

|

|

||||||

F a |

|

Материал червяка − сталь. |

||||||||||

F t |

Червяки бывают: |

|||||||||||

|

|

|

|

|||||||||

|

|

|

|

|||||||||

|

|

|

|

|

1) цилиндрические |

|||||||

|

|

|

|

|

||||||||

F r |

F п |

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

7

2) глобоидные.

Цилиндрические червяки бывают: архимедовыми (угол

20 ), конволютными и эвольвентными.

z − число витков (заходов)

z=1

z=2

z=4

Червячное колесо делается цельное (из чугуна), если скорость скольжения vск 2 м/с.

Антифрикционный материал − материал с маленьким коэффициентом трения.

Червячное колесо делается составным (колесный центр чугунный, венец бронзовый или латунный), если vск 2 м/с

Если скорость скольжения vск 2 6 м/с, венцы червячных колес делают из безоловянных бронз или латуни. При

8

больших скоростях применяют оловяннофосфорные бронзы, т.к. они обладают наилучшими антифрикционными свойствами.

Расчетным элементом будет червячное колесо. Расчеты делаются по контактным напряжениям и напряжениям от изгиба.

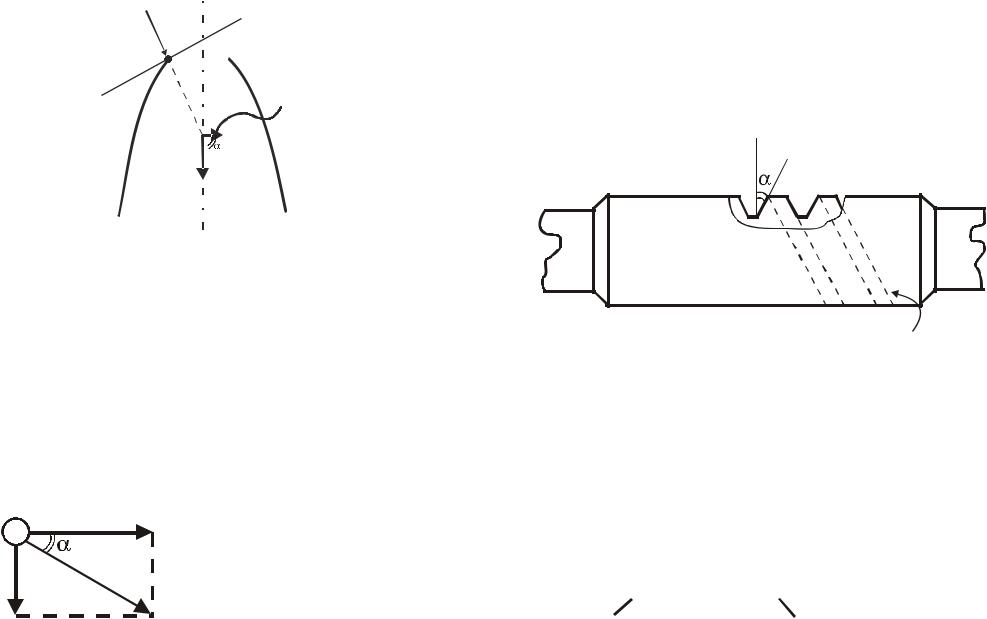

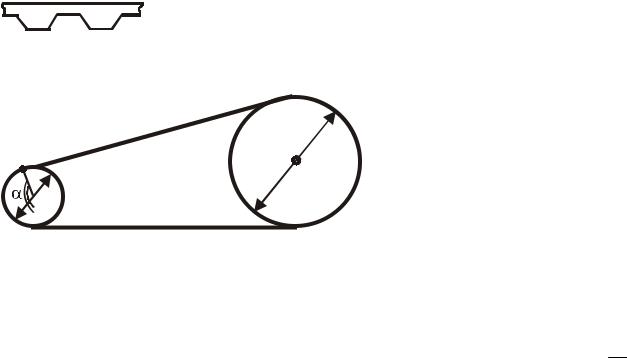

РЕМЕННЫЕ ПЕРЕДАЧИ.

Классификация передач в зависимости от вида ремня:

1)плоскоременная

2)клиноременная

3)круглоременная

4)передача поликлиновым ремнем

9

5) передача зубчатым ремнем

d 2

d 2

d 1

d 1

d1 d2

d1 − ведущий шкив, d2 − ведомый шкив.

− угол обхвата меньшего шкива, 150

Материал ремней – прорезиненная ткань.

Твердость материала – свойство поверхности материала, характеризующееся его способностью сопротивляться надавливанию и царапанью. Существуют несколько шкал твердости:

1)шкала по Бринеллю. Твердость HB.

2)шкала по Роквеллу. Твердость HRC.

10

3) шкала по Виккерсу. Твердость HV.

ПЕРЕДАТОЧНОЕ ОТНОШЕНИЕ ПРИВОДА, РЕДУКТОРА, ПЕРЕДАЧИ.

Передаточное отношение передачи.

i |

n1 |

, где |

n |

− частота вращения вала, от которого |

|

|

1 |

||||

n |

|||||

|

|

|

|

||

|

2 |

|

|

|

передается вращение, n2 − частота вала, к которому передается движение.

Передаточное отношение редуктора.

iред n1 , где k – количество валов, входящих в состав nk

редуктора.

Передаточное отношение привода (общее).

i |

|

nэд |

, где n |

эд |

− частота вала электродвигателя, |

|

|||||

общ |

|

nр.в. |

|

||

nр.в. − частота рабочего вала.

iобщ iк. рем. iзуб.(черв.)

11

Передаточное отношение iзуб.(черв.) гостировано.

Передаточное число u численно равно i .

u d2 |

|

|

|

|

|

|

||

|

d |

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

u |

z2 |

, где z |

2 |

− число зубьев колеса, |

z |

− число зубьев |

||

|

||||||||

|

z1 |

|

|

|

1 |

|

||

|

|

|

|

|

|

|

||

шестерни. Если передача червячная, то |

z2 |

− |

число зубьев |

|||||

червячного колеса, z1 − число заходов червяка. |

|

|||||||

|

|

|

|

|||||

Тип передачи |

|

Оптимальное |

Допустимое |

|||||

|

|

|

|

значение |

значение |

|||

|

|

|

|

|

|

|||

Клиноременная |

|

2 4 |

|

|

1 7 |

|||

передача ( iк. рем. ) |

|

|

|

|

|

|

||

|

|

|

|

|

|

|||

Коническая |

|

1): 4 |

|

|

1 6,3 |

|||

зубчатая передача |

|

2) и 3): 2,5 3,55 |

|

|

|

|||

( iкон) |

|

|

|

|

||||

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

||

Червячная передача |

|

z1 4 : |

8 15 |

|

|

8 80 |

||

( iчерв ) |

|

z1 2 : |

10 40 |

|

|

|

||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

12

ВАЛЫ.

Вал – это деталь механического устройства, поддерживающая вращающиеся детали и передающая крутящий момент.

Материал валов – сталь.

Проектировочный расчет валов (приближенный).

В расчете пренебрегают деформацией (изгибом), рассчитывается только кручение.

max Mк к 20 35 мПа

Wк

W d3 0,2d3 |

|||||

к |

16 |

|

|

|

|

|

|

|

|

||

dk |

|

Mк |

|

|

, где dк – диаметр выходного конца вала |

|

0,2 |

к |

|||

|

|

|

|||

(самая тонкая рабочая часть вала).

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

13 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

h |

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d n |

|

|

|

|

|

|

|

|

|

h |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

d к |

|

dк |

п |

dn n |

|

|

|

|

dn |

|

d |

|

|

|

|

|

d |

|||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d в |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

б |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

W W

dк п – диаметр между выходным концом и подшипником

dк п dк 2 6 мм.

dn – диаметр под подшипником

dn dк п 2 6 мм dк 4 12 мм; dn 20 мм ( dn кратен 5).

dn n – диаметр между подшипниками

dn n dn 2 4 мм

dб – диаметр буртика

14

ddn 2h, еслиdn dв

бdв 2h, еслиdn dв

Если dn или dв 20 40 мм, то h 3 5 мм ( h – высота заплечика буртика)

Если dn или dв 40 60 мм, то h 5 8 мм Если dn или dв 60 80 мм, то h 7 9 мм

dв – диаметр вала в месте установки колеса (шестерни)

при консольном расположении колеса

(шестерни) относительно подшипников.

dв dn при симметричном или несимметричном расположении колеса (шестерни) относительно подшипников.

Если на вале нарезана резьба:

–внешний диаметр резьбы должен быть на 1 4 мм меньше, чем dк и dв ;

–внешний диаметр резьбы меньше, чем dn ;

–внутренний диаметр резьбы больше, чем dк п .

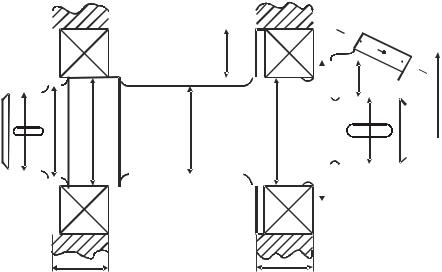

Консольное расположение колеса (шестерни)

f l

Симметричное расположение

f l

l 1 |

l 2 |

l1 l2

Несимметричное расположение

f l

l 1 |

l 2 |

15 |

16 |

|

|

|

Размеры l , |

l1 и l2 |

не рассчитываются. |

|

Размеры u , |

f , |

w определяются придерживаясь |

ориентировочных значений в зависимости от крутящего момента Мк на данном валу по таблице.

l 1,2 2,3 u

Чтобы не было перерасходов материала, рациональнее брать наименьшие значения из размерных диапазонов.

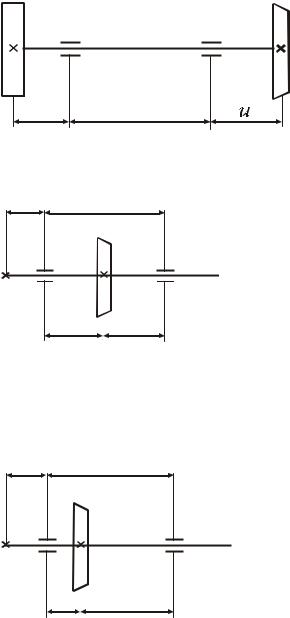

СОЕДИНЕНИЯ ВАЛ-СТУПИЦА

К таким соединениям относятся: шпоночные соединения, шлицевые соединения, соединения с натягом.

Соединения вал-ступица служат для соединения вала с установленными на нем деталями и передачи крутящего момента.

Ступица – центральная часть колеса (шкива, шестерни, муфты), непосредственно сопрягаемая с валом.

17 |

18 |

|

|

|

|

|

|

Шпоночные соединения. |

|

|

|

Рсм |

|

|

|

|

см |

см |

|||||

|

|

||||||

b |

|

|

F |

|

|||

|

|

|

см |

|

|

||

|

|

|

t 1 |

|

Р |

2Мк |

|

|

|

t 2 |

d |

см |

d |

|

|

|

|

|||

|

|

|

|

|

|

|

l |

d |

d |

|

d |

Fсм (h t1)lp |

|

2 |

|

|||||

|

|

|

|

|

|

|

lступ |

|

|

|

|

см 100 мПа, если все детали, входящие в шпоночное |

|

|

|

|

|

|

||

|

|

|

|

|

соединение (шпонка, вал, ступица), стальные. Если материал |

|

|

|

|

|

|

какой-либо детали чугун, то см 60 мПа. |

|

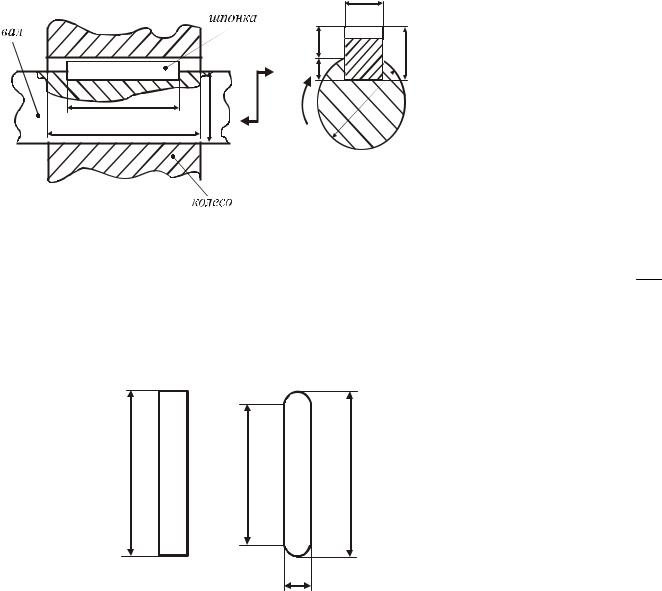

Классификация шпонок: призматические, сегментные, клиновые и тангенциальные.

Материал шпонок – сталь (Сталь 45, 50, Ст. 6).

в 590 мПа.

l l p |

l |

l p |

b

ср Рср ср Fср

Рср Рсм

Fср b lр

ср 0,6 см

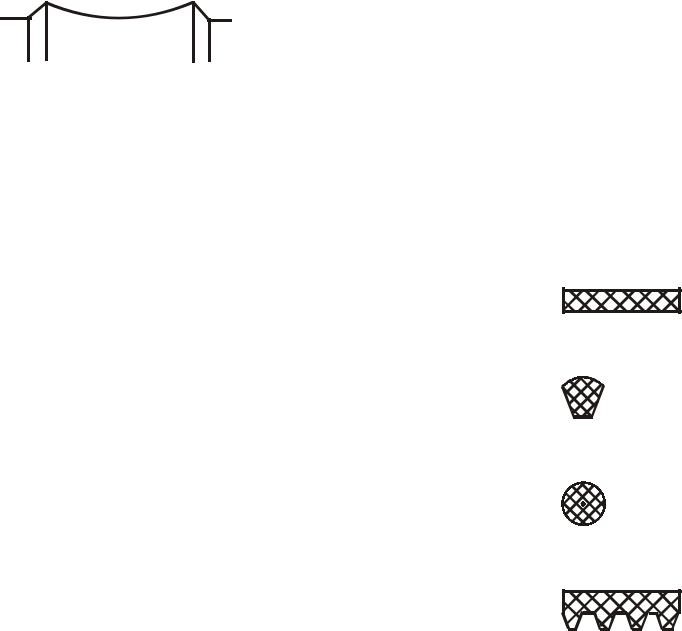

Шлицевые соединения.

Такие соединения подобны многошпоночным соединениям.

19

Шлицевые соединения обеспечивают лучшее центрирование деталей на валу и обладают повышенной прочностью.

Соединения с натягом.

D

d

d D

Соединения с натягом – это такие соединения, в которых до сборки диаметр вала d больше отверстия детали.

20

В таком соединении нагрузки передаются за счет трения между валом и насаженной на него деталью. При их сборке на сопрягаемых поверхностях возникают упругопластические деформации.

Сборка осуществляется запрессовкой либо с помощью температурного воздействия на деталь.

Применяется для установки бронзовых венцов червячных колес, подшипников качения и т.д.

МУФТЫ.

Муфты – это устройства с помощью которых соединяются валы для передачи крутящего момента.

МПР – муфта продольно разъемная.

МФД – муфта фланцевая с дистанционным кольцом.

Если Mведом 130 н м, используется МПР.

Основными характеристиками муфты являются крутящий момент, на передачу которого рассчитана муфта (расчетный момент) и диаметры соединяемых валов.

M p K p Mведом