-

Описание технологической схемы

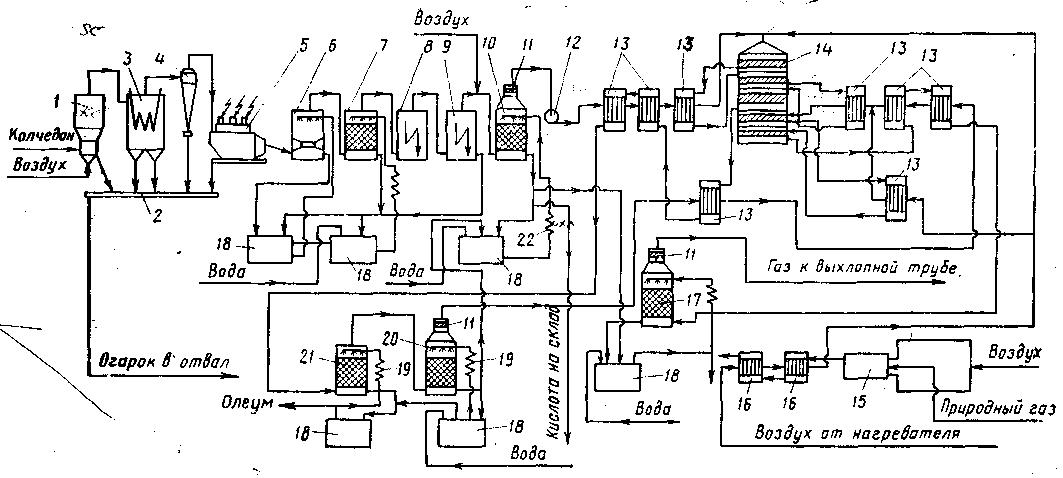

Рис. 15-11. Технологическая схема производства серной кислоты из колчедана по методу ДКДА:

/- печь; 2- система гидроудаления огарка; 3- котел-утилизатор; 4- циклон с пересыпным устройством; 5-сухой электрофильтр; 6-полая промывная башня: 7 - насадочная промывная башня; 8, 9 - мокрые электрофильтры; 10 - сушильная башня; 11 - фильтр-брызго уловитель; 12 гаэодувка; 13 - теплообменники контактного узла; 14 — контактный аппарат; 15 - пусковой подогреватель; 16 — теплооб-менник; второй моногидратный абсорбер; 18--сборники кислоты: 19- холодильники: 20 - первый многогидратный абсорбер; 21 - олеумный абсорбер; холодильник воздушного охлаждения кислоты.

Исходная сера поступает в плавитель, где плавясь нагревается до температуры 1200С и уже в виде жидкости поступает в печь циклонного типа 1 и нагревается до температуры 13000С, затем в котел-утилизатор 2, поступает сверху в пятислойный контактный аппарат 7 с температурой 4400С и концентрацией SO2 10%.

В трех верхних слоях катализатора происходит окисление диоксида серы примерно на 60 % в каждом и адиабатическое повышение температуры. Охлаждением газа в теплообменниках между полками достигается ступенчатое приближение к оптимальной кривой. На выходе из третьего слоя достигается степень превращения SO2 в SO3 на 93 – 95 %, при этом адиабата приближается к равновесной кривой и скорость реакции сильно уменьшается

Воздух осушается в сушильной башне 9, орошаемый 98%-ной кислотой. После подогрева в теплообменниках 8б и 8в в межтрубном пространстве направляется в печь 1.

Газ после первого слоя теплообменника 8а по трубам снова возвращается в контактный аппарат. После 2-го слоя газ поступает в теплообменник 8г по трубам и снова возвращается в контактный аппарат 7. После 3-го слоя газ поступает на абсорбцию по трубам теплообменников 8д, 8б, 8в в первый моногидратный абсорбер 10. После абсорбции газ выходит сверху и через теплообменники 8д, 8б, 8в направляется на 4-й слой контактного аппарата 7, где содержащийся в газе диоксид серы (около 0,5 %) окисляется на 90 – 95 %. Перед 4-ым слоем вводится дополнительное количество воздуха. После 5-го слоя (где селективность процесса составляет 99,5 % и выше) газ используется для подогрева воды в экономайзере 3 и уже оттуда направляется во второй моногидратный абсорбер 11, где происходит окончательное поглощение и выдача 93% H2SO4.

-

Расчет материального баланса хтс интегральным методом:

Структурная блок-схема:

Операторная схема ХТС:

1 - (серная печь) сжигание серы

S + O2 = SO2

2 – (контактный аппарат) контактное окисление

2SO2+ O2 = 2SO3

3 – (абсорбер) абсорбция SO3

SO3 + H2O = H2SO4

Исходные данные для расчета

|

Показатель |

Значение |

|

Степень превращения серы

в SO2 ( |

92,0 |

|

Степень

превращения SO2

в SO3

( |

99,0 |

|

Степень абсорбции SO3 (K) % |

99,8 |

|

Содержание SO2 в газе, поступающем в контактный аппарат, % (по объему) |

8,0 |

|

Содержание H2SO4 в целевом продукте, % (по массе) |

92,5 |

|

Базис расчета, кг поступающей серы |

1000 |

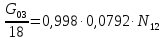

Составляем систему уравнений:

Блок

1:

1)

0,08 =

28,75

=

28,75

2)

=

=

Блок

2:

1)

,5

,5

2)

Блок

3:

1)

0,925

2)

Соответствие переменных потока

|

Наименование компонентов |

Условное обозначение |

Хi |

Размерность |

Значение по расчету |

|

Свежий поток воздуха |

|

Х1 |

кмоль |

359,4 |

|

Поток газа полученного после 1-ого блока |

|

Х1 |

кмоль |

359,4 |

|

Выхлопные газы |

|

Х2 |

кмоль |

316,6 |

|

Продукты абсорбции |

|

Х3 |

кг |

3009 |

|

Поток воды |

|

Х4 |

кг |

511,4 |

Переименование и упорядочение переменных

1)

0,08 Х1

= 28,75

Х1

= 28,75

2)

0,881

Х1

– Х2

=

0

Х1

– Х2

=

0

3)

8,374

Х1

– Х3

= 0

Х1

– Х3

= 0

4) 1,423 Х1 – Х4 = 0

Матрица коэффициентов

|

№ уравнения |

Х1 |

Х2 |

Х3 |

Х4 |

Свободный член |

|

1 |

0,08 |

0 |

0 |

0 |

28,75 |

|

2 |

0,881 |

-1 |

0 |

0 |

0 |

|

3 |

8,374 |

0 |

-1 |

0 |

0 |

|

4 |

1,423 |

0 |

0 |

-1 |

0 |

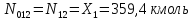

Решение матрицы при помощи ЭВМ:

Х1 = 359,4 Х3 = 3009

Х2 = 316,6 Х4 = 511,4

Расход

воздуха:

Расход

кислорода:

Расход

азота:

Расход

воды на абсорбцию:

Количество

полученной серной кислоты:

Количество полученных выхлопных газов:

Общее

количество:

Азота:

Кислорода:

Оксида

серы (IV):

Оксида

серы (VI):

|

Приход |

Расход |

|||||

|

Вещество |

кг |

% |

Вещество |

кг |

% |

|

|

S |

1000 |

8,42 |

Целевой продукт |

3009 |

|

|

|

H2O |

511 |

4,30 |

Н2SO4 |

2783 |

25,0 |

|

|

Воздух: |

10368 |

87,3 |

H2O |

226 |

|

|

|

O2 |

2416 |

20,4 |

|

|

|

|

|

N2 |

7952 |

66,9 |

Выхлопные газы: |

9012 |

69,05 |

|

|

|

|

|

N2 |

7949 |

61,74 |

|

|

O2 |

1040 |

6,71 |

||||

|

SO2 |

18,43 |

0,047 |

||||

|

SO3 |

4,55 |

0, 02 |

||||

|

Невязка: |

886,66 |

0 |

||||

|

Всего: |

11879 |

100 |

Всего: |

12021 |

100 |

|

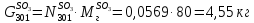

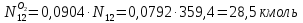

Также определяем:

Количество O2 в газе, поступающем в контактный аппарат (2-ой блок):

Количество N2 в газе, поступающем в контактный аппарат (2-й блок):

Количество SO2 в газе, поступающем в контактный аппарат (2-й блок):

Количество SO3 в газе, поступающем на абсорбцию (3-ий блок):

Количество O2 в газе, поступающем на абсорбцию (3-ий блок):

32,5

кмоль

32,5

кмоль

Количество N2 в газе, поступающем на абсорбцию (3-ий блок):

Количество SO2 в газе, поступающем на абсорбцию (3-ий блок):

Поточная диаграмма:

Масса потоков:

Сырье:

Масса потока перед контактным окислением:

Потери серы на стадии сжигания:

Масса потока перед абсорбцией:

Масса выхлопных газов:

Масса серной кислоты:

Масса воды для абсорбции:

1– сжигание серы

2 - контактное окисление

3 - абсорбция

а – сырье

б – потери

в – вода

г – серная кислота (92,5%)

е – выхлопные газы

Масштаб: 1см = 2000 кг

-

Расчет основных технологических показателей процесса:

Расходные коэффициенты по сырью

S + O2 = SO2

По

сере:

=

=

=

=

По

кислороду:

=

=

=

=

Степень конверсии:

По

сере:

По

кислороду

Выход:

По

сере:

По

кислороду:

Селективность:

По

сере:

=

=

По

кислороду:

=

=

Выход целевого продукта (серной кислоты):

Селективность:

Выводы:

Разница коэффициентов по сырью (стех. и прак.) обусловлена неполнотой превращения серы, а также ее потерями на стадии подготовки сырья, которые были отнесены к стадии сжигания серы.

Для кислорода эта разность обусловлена его избыточным количеством для окисления серы, по сравнению со стехиометрическим.

В данной ХТС использованы технологические принципы и приемы их реализации:

-

Принцип наилучшего использования сырья.

Увеличение полноты превращения сырья

Уменьшение количества отходов.

-

Принцип наилучшего использования энергии.

Использование тепла экзотермических реакций

Использование тепла высокотемпературных процессов

-

Принцип максимальной интенсивности.

-

Принцип экологической безопасности.

-

Принцип технологической соразмерности.

%

% %

%