- •Московская государственная академия

- •Кафедра химии и технологии

- •Часть I.

- •2007 Г.

- •Часть I.

- •Классификация км по структуре.

- •1. Полимерные материалы композиционной структуры:

- •2. Импрегированные (пористые пропитанные) материалы:

- •3. Усиленные матрицы:

- •4. Макроскопические композиты:

- •Реактопласты общего назначения

- •1. Минеральные дисперсные наполнители:

- •2. Металлические наполнители

- •3. Антипирирующие добавки

- •4. Органические наполнители

- •6. Чешуйчатые, (пластинчатые) и ленточные.

- •7. Коротковолокнистые наполнители.

- •Лекция 7. Понятие об адсорбционных и граничных слоях в пкм. Граничные слои в смесях полимеров.

- •1. Поверхностное натяжение.

- •2. Поверхностная энергия (т-г)

- •4. Смачивание

- •5. Адгезия

- •6. Диффузия.

- •Часть 1.

Реактопласты общего назначения

|

Таблица 9. | ||

|

АМИНОАЛЬДЕГИДНЫЕ СМОЛЫ (ААС) – аминопласты. | ||

|

Мочевиноальдегидные (карбамидные) |

меламиноальдегидные |

Анилино- альдегидные |

|

|

|

|

|

Аминопласты : прозрачны, с редкой сеткой, легкоокрашивается, светостойкие. Тотв= 130 –160 о Тразм= 100 о |

Мелалит : более густая сетка, выше прочность, дугостоек. Тотв= 150 –180 о Тразм= 110 - 120 о |

Редкая сетка, низкая теплостойкость, прочен хороший диэлектрик Тотв=160 о Тразм= 90 о |

|

Применение: игрушки, посуда, ТНП, пенопласты (мипора), эмали, краски, клеи. 90% применения идет в наполненном виде. Наполнители - кремнезем, мел, древ. мука. | ||

Основным сырьем для получения аминопластов является карбамид (диамид угольной кислоты, Тпл = 1330С) и формальдегид (газ с Ткип = -210С в смеси с водой дает метиленгликоль НО-СН2-ОН). В щелочной среде (рН=11-12) реакция дает монометилолмочевину с Тпл=1110С; в слабощелочной (рН=7-8) при избытке формальдегида – диметилолмочевину с Тпл=1380С:

NH2 NH-CH2OH NH2 NH-CH2OH

C=O + CH2O → CO CO + 2 CH2O → CO

NH2 NH2 NH2 NH-CH2OH

Монометилолмочевины в слабокислой среде (рН=5-6,5) при избытке формальдегида дают линейные олигомеры

NH-CH2OH -H2O NH-CH2-N-CH2OH с общей формулой

2 CO → CO CO H[-NH-CO-NH-CH2-]nOH

NH2 NH2 NH2

Диметилолмочевины дают линейные и циклические смолы:

Линейные

NH-CH2OH -H2O NH---CH2---N-CH2OH

2 CO → CO CO

NH-CH2OH -H2O HO-CH2 -NH N-CH2OH

Циклические

NH-CH2OH -H2O NH--CH2-N-CH2OH

2 CO → CO CO

CO → CO CO

NH-CH2OH -H2O NH-CH2- N-CH2OH

Моно- и диметилолмочевины могут взаимодействовать и между собой.

В слабокислой среде (рН=5-6,5) при избытке мочевины получают метилендимочевину, триметилентетрамочевину, тетраметиленгексамочевину и т.п.

NH2 NH2 NH2 NH2 NH2 NH-CH2-NH

CO + CH2O + CO → CO CO или CO CO CO и т.д.

NH2 NH2 NH-CO-NH NH-CH2-NH NH2

В слабокислой среде (рН=1-4) получают полимерные метиленмочевины с выделением воды -NH2 + CH2O → -NH-CH2- или формальдегида

-NH-CH2OH + HOCH2-NH- → -NH-CH2-NH- + CH2O + H2O

В нейтральной и слабощелочной среде образуются метилольные производные. В кислой среде (H2SO4, HCl, H3PO4) смолы отверждаются при 5-200С, а в слабокислой (NH4Cl, ZnCl2, HOOC-COOH, HOOC-C6H4-COOH, C6H5-SO3H, CH3-C6H5-SO3H) отверждение идет при 120-1300С.

Реакция приводит сначала к образованию вязкой водорастворимой жидкости, затем – к появлению уплотняющегося геля, затем – к образованию твердого нерастворимого вещества, набухающего в воде, спирте, формалине и гицерине. Сухие смолы имеют плотность 1260-1280 кг/м3. Они бесцветны и легко окрашиваются. Их получают сушкой холодного раствора в воде (смола выпадает), отгонкой воды и охлаждением сиропа или сушкой с распылением (при 150-2500С).

Меламиновые метилольные производные получают в нейтральной или слабокислой среде (рН=7-8,5), при большом содержании формальдегида получаются диметилольные производные. Общая формула:

Низкомолекулярные смолы Высокомолекулярные смолы

NH-CH2OH N-CH2-

C С

/ \\ / \\

N N N N

|| | | || |

H[-O-CH2-NH-C C-NH-CH2-]n OH N---C C-NH-CH2-

\ // | \ //

N HOCH2 N

Меламиновые смолы обладают большей, чем карбамидные водо- и теплостойкостью, твердостью, дугостойкостью, блеском и большей прочностью.

|

Таблица 10. ФЕНОЛОАЛЬДЕГИДНЫЕ СМОЛЫ (ФФС)– фенопласты | |||||

|

фенол |

крезол |

ксиленол |

резорцин |

+ формальдегид |

+ фурфурол |

|

|

|

|

|

|

|

|

Тпл= 60 – 100°, Тотв=160 – 180о. Высокие механические характеристики, диэлектрические свойства, теплоизоляционные характеристики, тепломорозостойкость, дугостойкость; радиационная стойкость, атмосферостойкость. Применяются в радиоэлектронной, авиа- автопромышленности. Наполнители: кремнезем, тальк, асбест, СВ, УВ. | |||||

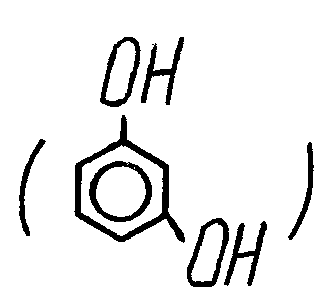

Исходным сырьем для ФФС является фенол (Тпл = 410С, с 5% воды Тпл = 240С, Ткип = 1820С) замещенные фенолы (метакрезол – Ткип = 185-2100С, 3,5-ксиленол Ткип = 210-2250С) или резорцин (Тпл = 1100С, Ткип = 276,50С). В качестве альдегида кроме формальдегида применим только фурфурол (Ткип = 1620С). В фенолах активным являются только орто- и пара-положения кольца. Активность конденсации возрастает при увеличении молекулярной массы фенола. Для крезолов скорость реакции в 3,5 раза выше, чем для фенола. Для ксиленолов в 8 раз выше. Резорцин отверждается уже при комнатной температуре.

Реакция конденсации идет в кислой и в щелочной среде. При эквимолекулярном соотношении компонентов образуется орто- или пара-оксибензиловый спирт,

OH OH

|

+ CH2OH

→ |

CH2OH

|

+ CH2OH

→ |

CH2OH

который может реагировать сам с собой, с фенолом и дает диоксидифенилметан или термопластичные линейные смолы:

OH OH OH CH2 OH

|

CH2OH

+ | | / \ |

|

CH2OH

+ | | / \ |

/

→

/

→

-H2O

При избытке формальдегида могут образовываться ди- и три-фенолоспирты:

HO-CH2 OH CH2-OH CH2OH OH CH2OH

\

| / \

| /

\

| / \

| /

CH2OH

При избытке фенола в кислой среде (или при большом избытке формальдегида в сильно кислой среде) образуются термопластичные новолачные смолы, в которых фенольные ядра связаны метиленовыми мостиками. Их молекулярная масса 600-1300.

OH OH OH

H \ | / CH2 \ | / CH2 \ |

[

]

n

где

n

= 4-8.

[

]

n

где

n

= 4-8.

Минеральные кислоты (HCl, H2SO4) дают темно-коричневые продукты, органические кислоты (НООС-СООН) – дают светло-коричневые продукты. Если новолачные смолы обработать формальдегидом или уротропином (гексаметилентетрамин) – (СН2)6N4, то образуются неплавкие и нерастворимые продукты.

При небольшом избытке формальдегида в щелочной среде ( Ba(OH)2, NaOH, NH4OH ) получают резольные смолы. Это смесь линейных и разветвленных олигомеров с молекулярной массой 400-1000. Их общая формула:

OH OH OH

H | CH2 | CH2 | CH2 CH2OH

[

\ /

\ / ]

m

\[

/ \

/ ]

n

где m

= 5-8, n

= 3-4.

[

\ /

\ / ]

m

\[

/ \

/ ]

n

где m

= 5-8, n

= 3-4.

CH2OH CH2OH

Плотность ФФС составляет 1250-1270 кг/м3. Замена фенола на крезол придает смолам пластичность и высмокие диэлектрические свойства. Резорцин – повышает теплостойкость, твердость и адгезионные свойствап. Замена фенола на фурфурол придает смолам лучшую текучесть, но их отверждение идет при более высокой температуре. При нагревании до резольные смолы отверждаются без добавления отвердителя за счет конденсации по дополнительным метилольным группам. При этом резол сшивается и переходит в частично растворимый (в спирте, ацетоне, водной щелочи) продукт резитол, способный при Т = 120-1250С переходить в высокоэластическое состояние. При нагревании до 160-1700С происходит дальнейшее отверждение с образованием резита, который уже не растворяется и практически не набухает. При этом исчерпанными оказываются далеко не все свободные метилольные группы.

|

Таблица 11. НЕНАСЫЩЕННЫЕ ПОЛИЭФИРНЫЕ СМОЛЫ | |||

|

олигоэфиракрилаты (СН2=СН-СООН) |

олигоэфирмалеинаты (НООС-СН=СН-СООН) | ||

|

|

| ||

|

Способны к полимеризации только по концевым двойным связям акриловой кислоты |

обычно полимеризуются в присутствии стирола по двойным связям малеиновой кислоты | ||

|

Жидкие смолы. Прозрачны. В отвержденном состоянии имеют высокие механические свойства, диэлектрики, хорошие теплоизоляторы. Полимеризуются в присутствии перекисей: | |||

|

ПМЭК (перекись мелиэтилкетона) |

ПБ (перекись бензоила) |

Гипериз гидроперекись изопропилбензола) | |

|

|

|

| |

|

Применяются в радиоэлектронной, авиа-, автопромышленности. | |||

Ненасыщенные полиэфирные смолы, в соответствии с таблицей 11, делятся на олигоэфирмалеинаты (ОЭМ) и олигоэфиракрилаты (ОЭА). Т.к. сырьем для полиэфиров должны являться гликоли и дикислоты, то для материалов на основе ненасыщенной двухосновной малеиновой кислоты (ОЭА) применяют насыщенные гликоли и полученный олигомер имеет несколько двойных связей по всей длине молекулы. Для материалов на основе ненасыщенной одноосновной акриловой кислоты (ОЭА) также применяют гликоли, но двойных связей в молекуле всего две, расположенные на ее концах. Все эти олигомеры содержат эфирную группу -С(О)-О-СН2-, из-за наличия которой полиэфиры не отличаются высокой химической стойкостью (особенно к щелочам).

В качестве гликолей при получении ОЭМ применяют этиленгликоль

НО-СН2-СН2-ОН и пропиленгликоль НО-СН2-СН(СН3)-ОН, а также диэтилен- и дипропиленгликоль НО-СН2-СН2-О-СН2-СН2-ОН, НО-СН(СН3)-СН2-О-СН(СН3)СН2-ОН

и тройные гликоли - триэтиленгликоль НО-СН2-СН2-О-СН2-СН2-О-СН2-СН2-О и трипропиленгликоль НО-СН2-СН(СН3)-О-СН2-СН(СН3)-О-СН(СН3)-СН2-ОН, а также глицерин.

Все эти жидкости достаточно легко вступают при высоких температурах в реакцию конденсации. Для термостойких материалов применяют резорцин или бисфенол А (дифенилолпропан). Существуют рецептуры на основ аллилового спирта СН2=СН-СН2-ОН, содержащего двойную связь. Тогда для получения олигомера можно применять и несыщенные дикислоты.

В качестве второго компонента при получении ОЭМ применяют, как правило, орто-малеиновую кислоту НООС-СН=СН-СООН или (чаще) ее ангидрид, а иногда ее транс-изомер – фумаровую кислоту. Полученные олигомеры после отверждения отличаются невысокой температурой стеклования (~ 25-300С). Для улучшения теплостойкости в реакционную смесь добавляют фталевую кислоту НООС-С6Н4-СООН или (чаще) ее ангидрид или терефталевую кислоту (СООН-группы в пара-положении) или ее эфиры. Конденсация дикарбоновых кислот с гликолями при образовании ОЭМ идет при 160-2400С. Полученный олигомер имеет молекулярную массу 1000-1500.

О О О О

n НОС-СН=СН-СОН + (2+n+m) НО-СН2-СН2-ОН + m НОС-С6Н4-С-СОН →

О O O O

НО-СН2-СН2-О[-C-CH=CH-C-O-CH2-CH2-O-]n-[C-C6H5-C-]m-O-CH2-CH2-OH

Обычно продукт реакции имеет высокую вязкость и его разбавляют стриолом С6Н5-СН=СН2 , который способен сополимеризоваться со смолой с образованием поперечных блоков или триэтиленгликольдиметакрилатом (ТГМ-3).

Для получения ОЭА часто используют акриловую СН2=СН-СООН или метакриловую СН2=С(СН3)-СООН кислоты и гликоли:

О О

n СН2=СН-СОН + (2n-1) НО-СН2-СН2-ОН + n НОС- СН=СН2 →

2n СН2=СН-СО-СН2-СН2-ОС-СН=СН2

О О

Поликонденсация идет в растворителе при 80-1400С в присутствии бензолсульфокислоты или толуолсульфокислоты. Полученный олигомер имеет молекулярную массу 350-600.

Отверждение смол идет по механизму радикальной полимеризации в присутствии перекисей (см. таблицу 11) при комнатной температуре (24 часа) или при 60-800С в течение 3-8 часов.

|

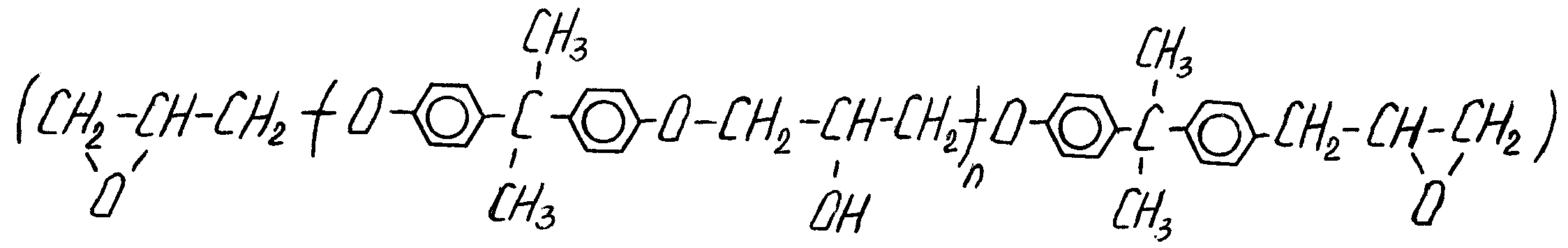

Таблица 12. ЭПОКСИДНЫЕ СМОЛЫ (ЭС) | ||||||

|

В молекуле присутствуют две или более глицидильные группы |

| |||||

|

Общего назначения | ||||||

|

Диановые |

ЭХГ

|

бисфенол А |

| |||

|

Резорциновые |

резорцин |

| ||||

|

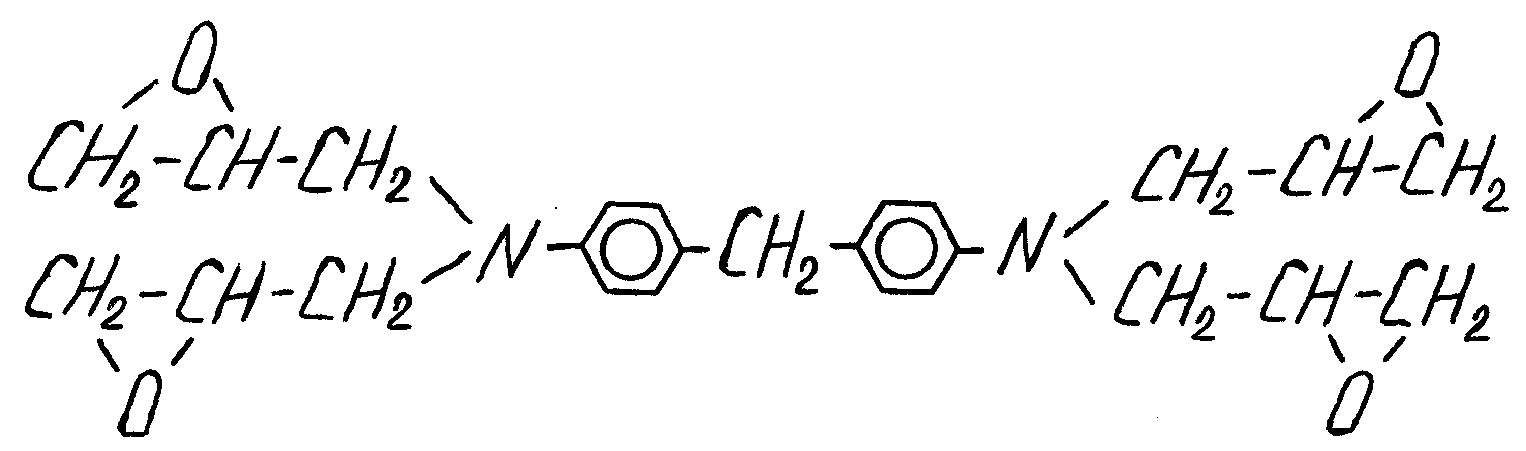

Азотсодержащие |

анилин |

| ||||

|

циануровая кислота |

| |||||

|

полиаминофенол |

| |||||

|

ДДМ |

| |||||

|

Спец. назначения | ||||||

|

Галогеносодержащие |

ЭХГ

+

|

тетрабромдифенилолпропан |

| |||

|

Эпоксиноволачные: |

ФФС, эпоксидированные по ОН – группам, есть блоксополимер ЭД – 16 + ФФС | |||||

|

Циклоалифатические: |

ЭХГ + |

| ||||

|

ДГБА |

| |||||

|

Высоковязкие смолы ЭД – 16, ЭД –20. Низковязкие ЭД – 22, ЭД – 24 |

| |||||

|

Тетраэпоксидная смола ЭДТ

|

| |||||

Исходные компоненты для получения эпоксидных смол приведены в таблице 12. Это, в первую очередь, эпихлоргидрин (Ткип = 1160С), который в щелочной среде (NaoH) конденсируют с бисфенолом А (дифенилолпропан - ДФП, диан) c образованием диглицидилового эфира бисфенола А (ДГЭБА). Поэтому этот тип смол называют диановыми. Характеристикой диановых ЭС является т.н. «эпосидное число», т.е. число эпоксидных групп (в г), содержащихся в 100 г ЭС. Есть также понятие «Эпоксидный эквивалент», т.е. масса ЭС в г, приходящаяся на 1 эпоксидную группу. ЭС реагируют с фенолами, спиртами, кислотами, ангидридами, аминами, имеющими активный водород.

Самые низковязкие ЭС (ЭД-23 и ЭД-22) получают при соотношении ДФП и ЭХГ = 1:8 или 1:10. Более вязкую смолу ЭД-20 – при соотношении 1:5 или 1:7. Высоковязкую смолу ЭД-16 – при соотношении 1:2,3. Более высокомолекулярные смолы ЭД-8 и ЭД-10 получают сплавлением низкомолекулярных ЭС с ДФП.

Отверждение ЭС идет по механизму внутренней конденсации без выделения воды в присутствии диаминов (или полиаминов) или в присутствии ангидридов.

-R-CH-CH + H2N-R’-NH2 + CH-CH-R- → -R-CH-CH2-NH-R’-NH-CH-CH-R- и далее

\ / \ / | |

O O OH OH

-R-CH-CH + -R-CH-CH2-NH-R’-NH-CH-CH-R- + CH-CH-R- →

\ / | | \ /

О ОН ОН О

OH OH

-R-CH-CH CH-CH-R-

\ /

N-R’-N

/ \

-R-CH-CH2 CH2-CH-R-

OH OH

Отверждение ЭС идет при комнатной, умеренных (60-800С) или повышенных (140-1600С) температурах. Отвердители: алифатические или ароматические ди-, три, -тетра- и полиамины: ДЭТА- диэтилентриамин (NH2-СН2-СН2-NH2-СН2-СН2-NH2), ТЭТА - триэтилентетрамин, ТЭПА - тетраэтиленпентамин, ПЭПА - полиэтиленполиамин, ЭДА - этилендиамин, п-ФДА – пара-фенилендиамин, ДДМ - диаминодифенилметан, ДДС - диаминодифенилсульфон. Для снижения вязкости применяют разбавители: ДБФ - –ибутилфталат, БГЭ – бутилглицидиловый эфир, ДГЭБД – диглицидиловый эфирбутандиола, ДГЭГД – дтглицидиловый эфир гександиола и др. В отвержденном состоянии обладают прозрачностью, высокой прочность, диэлектрическими свойствами, химической стойкостью и т.п.

|

Таблица 13. КРЕМНИЙОРГАНИЧЕСКИЕ СМОЛЫ (КОС) | |

|

силоксаны |

силазаны |

|

|

|

|

Есть полимеры ПДМС, ПМФС, ПМВС, сополимеры СКТН. Тепло-, морозо-, кислородо-, радиационная стойкость, высокие диэлектрические свойства, но малая прочность. | |

Кремнийорганические смолы отличаются высокой теплостойкостью и применяются, в основном, для изготовления лаков и покрытий. Кремнийорганические полимеры это, как правило, каучуки ( ПДМС – полидиметилислоксан, ПМФС - полиметилфенилсилоксан и сшивающийся ПМВС – полиметилвинилсилоксан).

|

Таблица 15. ФУРАНОВЫЕ СМОЛЫ (ФС) | |||

|

Полимеры фурфурола (олигомеры) |

Полимеры фурилового спирта (олигомеры) |

Мономеры фурфурол–ацетонового олигомера (ФАМ) | |

|

|

|

МФА - монофурфурилиденацетон |

ДФА - дифурфурилиденацетон |

|

|

| ||

|

Отверждение: Тотв=190- 250°С; без катализаторов |

Отверждение: Тотв=120 –140 °; катализаторы: органические кислоты, |

Отверждение: Тотв=50 – 70°С; катализаторы: БСК, ТСК | |

|

Химическая стойкость, теплостойкость (300 - 400о) диэлектрические свойства, водопоглощение 0,06-0,1%. Применяется в полимербетонах, замазках, футеровках, ДСП. | |||

Среди самых химически стойких термореактивных смол общего назначения можно назвать фурановые смолы (ФС). Из них относительно распространенным являются мономеры ФА и ФАМ.

Таблица основных эксплуатационных характеристик полимеров.

Таблица 16.

|

ТЕРМОПЛАСТЫ | ||||||||||||

|

ПЭ |

|

У |

|

М |

Э |

|

|

П |

Х |

|

| |

|

ПП |

|

У |

|

|

Э |

|

|

П |

Х |

|

| |

|

СКЭП |

|

У |

|

М |

Э |

|

|

П |

Х |

|

| |

|

СЭВА |

|

У |

|

М |

Э |

|

С |

П |

|

|

| |

|

ПС |

|

|

|

|

Э |

|

|

П |

|

|

Р | |

|

УПС |

|

У |

|

|

Э |

|

|

П |

|

|

Р | |

|

АБС |

|

У |

|

|

Э |

|

|

П |

|

|

Р | |

|

ПММА |

|

У |

|

М |

Э |

|

С |

П |

|

|

| |

|

ПТФЭ |

|

У |

Т |

М |

Э |

А |

|

П |

Х |

О |

Р | |

|

ПВХ |

|

У |

|

М |

Э |

|

С |

П |

Х |

О |

Р | |

|

ПВС |

|

|

|

|

|

|

С |

П |

|

|

| |

|

ПФ |

Ж |

У |

Т |

М |

Э |

А |

|

|

|

|

| |

|

ПТП |

Ж |

У |

Т |

|

Э |

|

|

П |

Х |

О |

Р | |

|

ПФО |

Ж |

У |

Т |

М |

Э |

А |

|

П |

Х |

О |

Р | |

|

ПСФ |

Ж |

У |

Т |

М |

Э |

А |

С |

П |

Х |

О |

Р | |

|

ПЭТФ |

Ж |

У |

Т |

М |

Э |

А |

С |

П |

|

|

Р | |

|

ПК |

Ж |

У |

Т |

М |

Э |

А |

С |

П |

Х |

О |

Р | |

|

ПА-алиф |

Ж |

У |

Т |

М |

Э |

А |

С |

П |

|

|

Р | |

|

Ф |

Ж |

У |

Т |

М |

Э |

А |

|

|

Х |

О |

Р | |

|

ПИМ |

Ж |

У |

Т |

М |

Э |

А |

|

|

Х |

О |

Р | |

|

ПУ |

|

У |

|

М |

|

|

|

|

|

|

| |

|

РЕАКТОПЛАСТЫ | ||||||||||||

|

ФФС |

Ж |

У |

Т |

М |

Э |

А |

|

|

Х |

О |

| |

|

ААС |

Ж |

|

|

|

Э |

|

С |

П |

|

|

| |

|

НПС |

|

У |

|

М |

Э |

|

С |

|

|

|

| |

|

ЭС |

Ж |

У |

|

М |

Э |

|

С |

П |

Х |

|

Р | |

|

ФС |

Ж |

|

Т |

|

Э |

|

|

|

Х |

О |

Р | |

|

КОС |

Ж |

|

Т |

М |

Э |

|

|

П |

Х |

О |

Р | |

Обозначения: Ж - жесткий, У - ударопрочный, Т - теплостойкий, М - морозостойкий, Э - электроизоляционный, А - антифрикционный, С - светотехнический, П - пищевой, М - медицинский, Х - химстойкий, О - огнестойкий, Р - радиационностойкий.

Разграничение полимерных матриц по техническим свойствам

По прочности:

общетехнического назначения ( <70 МПа ,Траб<1000)

ПЭ, ПП, ПС, ПММА и др., ПВХ, ПУ, НПС, аминопласты, силоксаны.

инженерно-технического назначения:<130 МПа, Траб<160° (при < 20 МПа),

ПА, ПК, ПФО, полиацетали, полиэфиры, полисульфон, фторопласт, эпоксиды, фенопласты;

специального назначения: <150 МПа, Tраб<220° (при < 40 Мпа):

ПИ (линейные), ПЭИ, ПАИ, ПФС, полиарилаты, ПЭЭК, имидопласты.

По модулю:

низкомодульные (Е<2,5 ГПа)ПЭ (0,1 - 0,23); ПП (1,1 - 1,3); Ф4 (0,4 - 1,7); ПС (1,0 - 2,7); ПА12 (1,5 - 1,6); ПА6 (1,8-2,0); ПА610 (1,6-2,4); ПАР (0,35-1,0);

среднемодульные (Е=З ГПа)ПА66 (2,9-3,3); ПММА (3,1); ПК (2,3-2,4); ПСФ (2,5); ПВХ (2,6); ПФ (2,6-3,2); ПЭТФ (2,8-3,0); ПБТФ (2,6-2,7).

высокомодульные (Е>3 ГПа)ПА (армоатич.) (3,0-3,3); ПИ (3,5-4,5)

По теплостойкости:

1)<100°: ПС, ПВХ, ПЭ, ПП, ПММА, ПА (алифатич.), НПС

2) 130 - 1500: ПК, ПФО, ПЭТФ, ПБТФ, полиэфиры (ариматич.),амино-пласты, полиэфиры, полиуретаны

3) 150 - 1800: эпоксиды , фенопласты

4) 180 - 200°: силоксаны (линейные), ПСф, ПА (ароматич.)

5) до 250°: ПИ (на бисмалеимидо), линейные ПИ, ПЭИ, ПАИ, ПЭЭК, ПАР

6) >250°: Ф4, имидопласты, силоксаны (сетчат.), фурановые полимеры

7) >300°: силоксаны (сетчат.), полифенолы, ароматнч. полиэфиры, фурановые полимеры, полиимиды

По степени кристалличности:

аморфные или труднокристаллизующиеся ( <0,25):

ПС (0); ПВХ (10-25); ПСФ (10); фенилон (20).

кристаллизующиеся или полукристаллические: ( = 0,3 - 0,6)

ПА6 (50-60); ПА66 (40-70); ПФО (40-50)

3) кристаллические: ( = 0,6 - 0,95): ПЭ (60-90); ПП (50 - 75).

По вязкости, при переработке

1) низковязкие (102-103 Пас) ПА (алифатич.), ПФ, СФД, ПЭТФ, ПБТФ,

полиэфирные смолы, фенопласты;

2) средневязкие (103-104 Пас) ПЭ, ПП, ПВХ, АБС, ПЭЭК, ПММА, ПАИ

вязкие (104-105 Пас) ПК, ПСф, ПАР

высоковязкие(105-106 Пас) и выше ПЭИ, ПА (ароматич.), ПИ (линейные).

Вязкость, необходимая для переработки: литье 102-103 Пас, экструзия 103-104 Пас, прессование 104-107 Пас, спекание >108 Пас.

Усадка при переработке (литье)

максимальная: ПЭ(2 - 3,5%); ПА (алифатич.) (1 - 2,5%); ПФ (1,5 - 3,5%)

средняя: ПП (1,0%); ПЭТФ (1,2 - 1,5%); ПБТФ (1,6 - 2,0%); ПАР (2,3%).

минимальная: ПС (0,4 - 0,3%); ПК (0,5 - 0,8%); ПСФ (0,7%).

скорость отверждения (для реактопластов):

![]()

усадка при отверждении (реактопласты):

максимальная: - капролон, ММА (17 - 20%)

средняя: полиэфирные , фурановые смолы (8 - 10%)

минимальная: эпоксидные смолы (5 - 7%)

Области применения полимеров.

Современные полимерные материалы и композиты на их основе находят очень широкое применение в производстве в самых разнообразных областях промышленности и, в т.ч.:

Авиакосмические отрасли: Баки, корпуса, обтекатели, элероны самолетов и ракет изготавливают из материалов на основе армированных (стекловолокном, углеволокном и пр.) термопластов и реактопластов (ЭС, НПС, ФФС), остекление (иллюминаторы, окна, кабины самолетов и вертолетов) из ПММА, ПК ПС и их сополимеров, тепло звукоизоляцию изготавливают из газонаполненных теплостойких полимерных композитов, герметизация кабин и салонов достигается за счет применения эластичных полимерных герметиков.

Автомобильная промышленность: Кузова, кабины, крылья изготавливают в настоящее время для ряда марок из стеклопластиков, на внутреннюю отделку идет искусственная кожа из ПУ с поролоном, шины делают из резины и основе натуральных и синтетических каучуков, шланги – из резины или пластифицированного ПВХ, уплотнители кабин – из резины и полимерных уерметиков, фары – из прозрачных пластиков (ПС, ПММА, ПК), для подшипников и нешумящих шестерен применяют ПА, ПФ и т.п.

Судостроение: Корпуса катеров, яхт – стеклопластики, юбки для воздушных подушек – из резины, непотопляемые элементы – из газонаполненных полимерных композитов, тепло звукоизоляция – также газонаполненные композиты, мебель, отделка – из ПУ, ПВХ и наполненных реактопластов.

Железнодорожный транспорт: Отделка – ДСП из реактопластов, ПВХ, ПУ, детали вагонов – из ААС и ФФС, сантехника – из полиэфирных и других стеклопластиков, тепло звукоизоляция – см.выше, стекни, полы вагонов, стеклопластики, стенки и оборудование рефрижераторных вагонов – вспененный ПВХ или ФФС, покрытия – ПВХ, ПЭ, полиэфиры, электродетали локомотивов – ФФС, ААС, детали трения – ПА, ПФ, ПК, трубы, шланги – резина, пластикаты ПВХ, изоляция рельсовых участков, стрелок – компаунды на основе ФФС, ЭС, шпалы, опоры электролиний – полимербетон на основе ФС или ЭС.

Радиоэлектронная промышленность: Конструкционные изделия (корпуса мониторов, приборов, телефонов и пр.) – стеклопластики или ПА, ПЭ, ПП и т.п., кассеты, коробки для них – ПС, ПК, ленты для магнитофонов – ПЭТФ, электроизоляция для приборов и схем – композиты и компаунды на основе ПВХ, ЭС, ФФС, КОС и т.п., ПУ, ЭС – пропитка для катушек, тансформаторов и др., радиопрозрачные обтекатели для радаров и радиооборудования, радиоотражающие детали для корпусов электроискрового оборудования, практически все носители информации – диски, флеши и пр. (ПК, ПС, ПММА, и пр.).

Строительство: Покрытия полов (ПВХ – линолеум, ЭС, НПС, ПУ – наливные композиты), стены – ДСП на основе ФФС, ЭС, ААС и др. смол, герметизация – резина, ПУ или КОС – компаунды, трубы отопления – ПЭ, ПП, ПВХ, отделка, ручки, розетки – ФФС, ААС, ПВХ, ПЭ и пр., теплоизоляция – см. выше, гидроизоляция, крыши – резина, ПЭ, ПУ, плинтусы, поручни – ПВХ, окна – ПВХ, АБС, сантехника – полимербетоны на основе ЭС, НПС.

Архитектура: износостойкие покрытия мостов, декоративные элементы, отделка (малые и крупные формы), плитка для полов и стен.

Станкостроение: детали станков, приборов, поверочные платы, станины, резцедержатели, гидро и электроизоляция.

Сельское хозяйство: Теплицы, пленка – ПЭ, изоляция – см. выше, облагораживание почвы – водосодержащие полимеры, разрыхляющие добавки, защита от эрозии - латексы каучуков, силосные ямы – ПЭ, полимербетоны, полы в животноводческих помещениях – коррозионно-стойкие полимербетоны, мелиорация, дренаж – трубы из ПЭ или полимербетонов, вся тара – пленки, ламинаты, хранение овощей и фруктов – мембраны, полупроницаемые пленки и многое другое.

Пищевая промышленность: покрытия для всех типов оборудования - (ПУ, ПЭ, ПП), транспртерные ленты – резина, ПВХ, вся тара - бутылки, пакеты, ящики, пленки.

Медицинская промышленность: ПЭ, пластифицированный ПВХ – детали приборов, предметы ухода, катетеры и бужи, мягкие емкости, трубки, шприцы, пробирки, ПА – детали медприборов, очки, ПА, ПК – протезно-ортопедические изделия, ПТФЭ – зонды, мединструменты, посуда, канюли, протезы сосудов, ПВХ–пластикаты – клеенка, шланги, трубки, системы переливания крови, бужи, катетеры, ПС – чашки Петри, футляры, ТАЦ – оправы очков, линзы, ПЭТФ - рентгеновская пленка, сетки, сосуды, нити, ленты для хирургии, искусственные сухожилия, акрилаты – зубные протезы, пломбы, линзы, очки, КОС или полимеры – хрусталики, детали сердечных клапанов, протезы груди, ПВП, перфтораны – кровезаменители, а также различные пластыри, мази, гели, капсулы.

Лекция 5. Дисперсные фазы для ПКМ.

Дисперсные наполнители (минеральные, металлические, органические, полые).

Волокнистые наполнители короткие и непрерывные (стекловолокно, базальтовое волокно, органические волокна, углеволокно, бороволокно, металлические волокна). Применение волокон в типичных полимерных композитах.

Основные типы наполнителей:

1. Минеральные дисперсные наполнители. 2. Металлические наполнители (электро-, теплопроводные, магнитные). 3. Антипирирующие наполнители. 4. Органические наполнители. 5. Микросферы (в т.ч. полые). 6. Чешуйчатые, пластинчатые и ленточные. 7. Короткие волокна..8. Непрерывные волокна.

+

+