- •Кафедра химии и технологии

- •Часть II.

- •Часть II.

- •2. Энергетические модели.

- •3. Решеточные модели.

- •1. Пожароопасность пм и методы ее количественной характеристики.

- •1.2.Горючесть полимерных материалов.

- •Параметры износа полимерных материалов

- •2. Полимерные диэлектрики.

- •4. Полимерные антистатики.

- •5. Полимерные полупроводники.

- •6.1. Композиции с наполнителем в виде металлических порошков и волокон.

- •4.1 Теплофизические свойства полимеров.

- •Часть I.

- •Часть II.

- •Часть 2.

Федеральное агентство по образованию

Московская государственная академия

тонкой химической технологии им. М.В.Ломоносова

Кафедра химии и технологии

переработки пластмасс и

полимерных композитов

Л.Б.Кандырин

ПРИНЦИПЫ СОЗДАНИЯ ПОЛИМЕРНЫХ

МАТЕРИАЛОВ С ЗАДАННЫМИ СВОЙСТВАМИ.

(Конспект лекций для студентов V курса)

Часть II.

Москва

2007 г.

УДК 678.5/6

ББК 35.710: 35.719

А Н Н О Т А Ц И Я

Настоящий курс лекций предназначен для подготовки студентов, обучающихся по программе ВИШ «Химическая технология и биотехнология» и изучающей курс «Принципы создания полимерных материалов с заданными свойствами».

Автор:

Профессор, д.х.н. Кандырин Леонид Борисович

Рецензент: д.т.н., проф. Власов Станислав Васильевич

© МИТХТ им. М.В.Ломоносова, 2007 г.

СОДЕРЖАНИЕ КУРСА:

Стр.

Часть II.

Лекция 8. Гетерогенность ПКМ и ее следствия. Распределение термических

и механических напряжений в дисперсно-наполненных ПКМ. Волокно-

наполненные ПКМ и расчет критической длины волокон в них. 5

Лекция 9. Полимерные материалы с заданными свойствами (расчёт и

прогнозирование). Основные уравнения, описывающие вязкоупругое

поведение полимерных материалов композиционной структуры. 10

Лекция 10. Прочность и разрушение полимерных материалов, ударопроч-

ность, вязкость разрушения и их оценка. Расчет эксплуатационных харак-

теристик дисперсно-наполненных и волокно-наполненных ПКМ. 17

Лекция 11. Горючесть полимерных материалов, способы её оценки и расчёта.

Пути создания полимерных материалов с пониженной горючестью. 26

Лекция 12. Трение и износ полимерных материалов, способы их оценки.

Пути создания антифрикционных и фрикционныхПКМ. 36

Лекция 13. Электрические свойства полимерных материалов. Диэлектрики,

полупроводники, электреты, электропроводные и магнитные полимерные

материалы. Пути создания и расчёт электрических свойств ПКМ. 44

Лекция 14. Теплофизические свойства полимеров. Пути создания и расчёт

Состава теплопроводных и теплоизолирующих полимерных материалов. 53

Заключение. Перспективы развития, тенденции и пути совершенствования

современных полимерных материалов сложной структуры. 57

Вопросы для проверки усвоения материала. 58

Семинарские занятия.

Литература:

Л.Б.Кандырин, И.Д.Симонов-Емельянов. «Сборник аналитических и проблемных задач по курсу «Принципы создания полимерных композиционных материалов».

3. Расчёт состава бездефектных композитов с керамическими и металлическими наполнителями с учётом параметров межфазных слоёв.

Разделы: 2.2.2 и 3.4.2.

4. Расчёт технологических и эксплуатационных свойств смесей полимеров и наполненных полимеров, полученных в результате проведения лабораторных работ. Сопоставление результатов расчётов и экспериментов.

Разделы: 3.1.1, 3.1.2; 3.1.2, 3.2.1, 3.2.2.

5. Расчет горючести наполненных полимеров с наполнителями различного типа.

Разделы: 3.3.1, 3.3.2.

6. Расчёт трибологических (трение и износ) свойств наполненных полимеров.

Разделы: 3.5.1, 3.5.2.

7. Расчёт электрических свойств наполненных полимеров (диэлектрическая проницаемость и электропроводность).

Разделы: 3.6.1, 3.6.3.

8. Расчет теплофизических свойств наполненных полимеров.

Раздел: 3.4.1.

Лекция 8. Гетерогенность KM - причина и регулятор напряжений.

Расчет термических и механических напряжений в КМ.

Волокнонаполненные КМ, расчет критической длины волокна в КМ.

Как известно, КМ - это гетерогенный гетерофазный материал, сочетающий в своей структуре фазы со значительно различающимися свойствами. Под воздействием внешних факторов (нагрев, охлаждение, механическая нагрузка) различные элементы КМ реагирует по-разному. Это приводит, как правило, к возникновению неоднородных полей напряжений, т. е. областей с высокой и низкой концентрацией напряжений Материал является неоднородным и в механическом смысле. Рассмотрим хотя бы основные причины возникновения подобных неоднородностей.

Одной из основных причин возникновения напряжений в КМ является различная реакция каждой фазы КМ на нагревание и охлаждение.

Термические напряжения в КМ. (жесткие частицы в матрице) (Ен>Ем).

Переработка КМ проходит, как правило, при повышенных температурах (для термопластов всегда, для реактопластов - в основном), в то же время известно, что значения KЛTP (и объемного КТР) для минеральных дисперсных фаз и для полимерных материи существенно различны. Для наполнителей они существенно меньше, чем для полимеров. Их значения представлены в таблице 23.

Таблица 23.

|

|

мел |

каолин, тальк |

Техуглерод |

кварц |

гранит |

фарфор | |||||

|

105,1/С |

1,0 |

0,8 |

0,23 |

0,05 |

0,83 |

0,3 | |||||

|

|

ПЭНП |

ПЭВП |

ПП |

ПВХ |

ПС |

ПММА |

ПТФЭ |

ПФ |

ПК | ||

|

105, 1/С |

15-20 |

10-13 |

10-13 |

6-8 |

6 |

7 |

25 |

8 |

5 | ||

|

|

ПЭТФ |

ПА |

ФФС |

НПС |

ЭС |

ПУ |

КОС | ||||

|

105,1/С |

6,3 |

7-14 |

6-8 |

7-20 |

5-8 |

3-4 |

3-4 | ||||

При

переработке матрица находится в жидком

состоянии, а на завершающий стадиях

- в твердом (закристаллизованном,

застеклованном, сшитом) и различия

в

могут приводить к возникновению

внутренних напряжений. Рассмотрим

изолированное волокно (цилиндр) радиусом

R,

помещенное в матрицу, в системе полярных

координат (рис.61): Р - давление, возникающее

в результате различия ,

в процессе охлаждения КМ. Его можно

рассчитать по формуле:

![]() где Т - разность температур между

температурой переработки и эксплуатации,-

коэффициент Пуассона (отношение

поперечной деформации к продольной),

равный для жидкости и для резины 0,5. Для

металлов

= 0,25, для пластмасс 0,25-0,35.

где Т - разность температур между

температурой переработки и эксплуатации,-

коэффициент Пуассона (отношение

поперечной деформации к продольной),

равный для жидкости и для резины 0,5. Для

металлов

= 0,25, для пластмасс 0,25-0,35.

Рис.61.

Давление,

возникающее в результате охлаждения

КМ, весьма высоко (для ФФС в процессе

отверждения оно достигает 200 МПа).

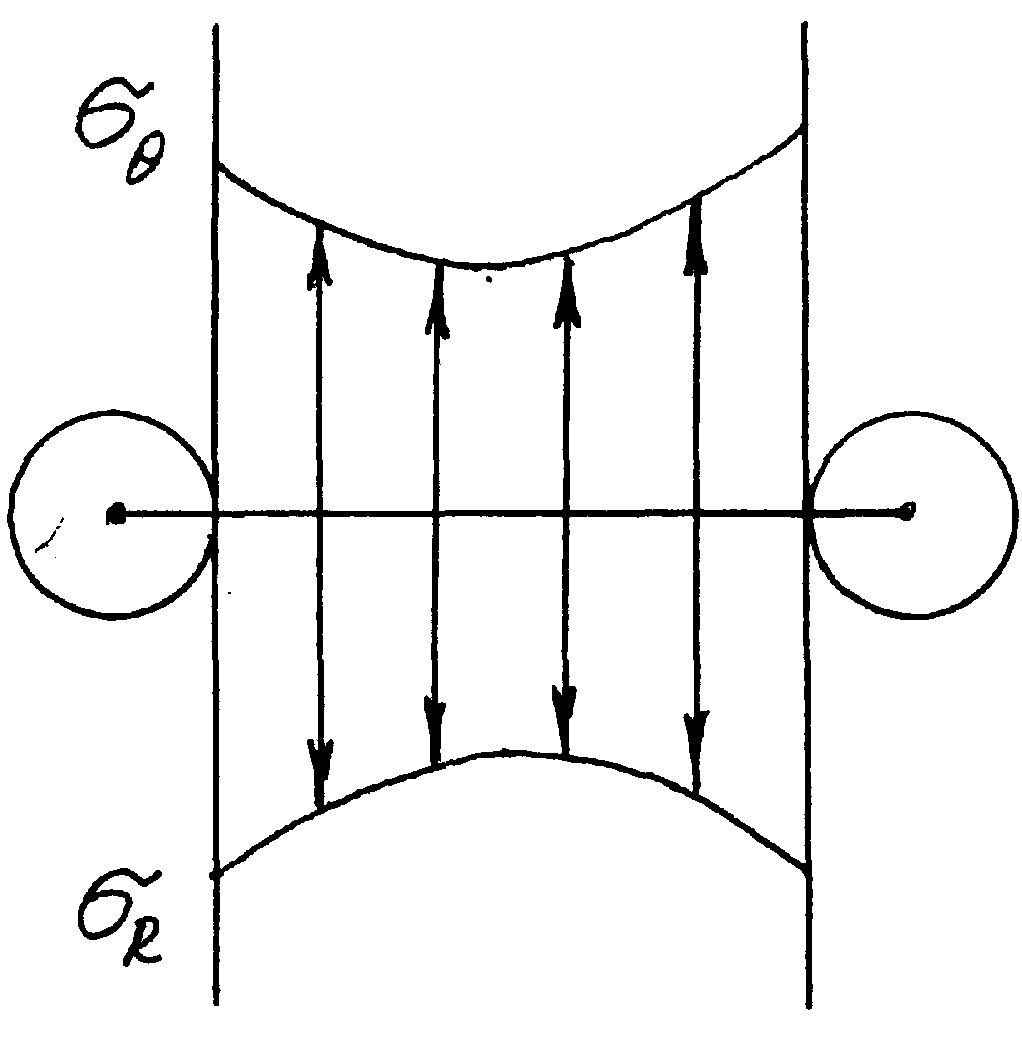

Радиальные напряжения вокруг частицы

являются напряжениями сжатия, а окружные

- напряжениями растяжения (рис.62). Если

расстояние между, частицами (или

волокнами) мало, то наблюдается эффект

взаимного влияния напряжений

возникающих вокруг каждой частицы

(рис.63). П

ри

гексагональной (ромбоэдрической)

упаковке частиц

ри

гексагональной (ромбоэдрической)

упаковке частиц

радиальные напряжения можно рассчитать по формуле:

![]() где

а

–межчастичное расстояние, R

– радиус частицы, r- расстояние до

где

а

–межчастичное расстояние, R

– радиус частицы, r- расстояние до

Рис.62. заданной точки в матрице. На расстоянии >5R напряжения вокруг частиц стремятся к нулю. Рис.63

П

ри

учете взаимного расположения частиц в

матрице удалось выяснить, что сжимающие

напряжения в межчастичном пространстве

могут менять знак и превращаться в

растягивающие (рис.64), тогда в межчастичном

пространстве возникают (рис.65) условия

всестороннего растяжения (самые опасные).

При сближении частиц может происходить

отрыв матрицы от частиц. Как снизить

давление, возникающее в результате

различия ЛКТР матрицы

ри

учете взаимного расположения частиц в

матрице удалось выяснить, что сжимающие

напряжения в межчастичном пространстве

могут менять знак и превращаться в

растягивающие (рис.64), тогда в межчастичном

пространстве возникают (рис.65) условия

всестороннего растяжения (самые опасные).

При сближении частиц может происходить

отрыв матрицы от частиц. Как снизить

давление, возникающее в результате

различия ЛКТР матрицы

и наполнителя при охлаждении КМ?

Проанализируем приведенную формулу, Рис.64. Рис.65.

1) Н и М: нужен специальный подбор матриц и наполнителей. Однако эти возможности весьма ограничены

2)

снижение Т:

- как правило, T перер

снижать нельзя (ее величина обусловлена

прохождением химических процессов).

Есть другой

перер

снижать нельзя (ее величина обусловлена

прохождением химических процессов).

Есть другой  (обходной

путь) - кажущееся повышение

(обходной

путь) - кажущееся повышение Тэкспл.

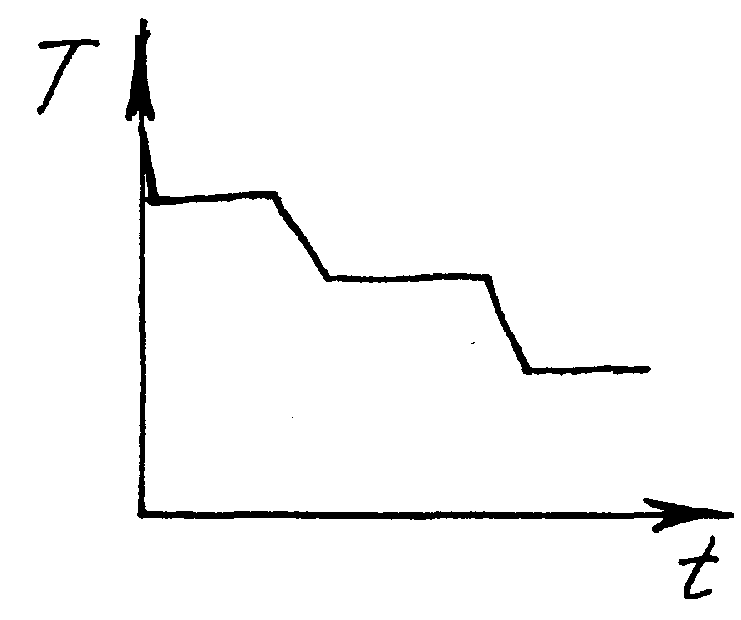

Для этого осуществляется т.н. ступенчатый

режим о

Тэкспл.

Для этого осуществляется т.н. ступенчатый

режим о хлаждения

(рис.66-67). Если охлаждать КМ со скоростью

1000°С/мин, то он просто лопнет, рассыплется.

Если скорость охлаждения не

Рис.66. Рис.67.

хлаждения

(рис.66-67). Если охлаждать КМ со скоростью

1000°С/мин, то он просто лопнет, рассыплется.

Если скорость охлаждения не

Рис.66. Рис.67.

превышает 10С/мин, то возникающие напряжения успевают релаксировать. Охлаждаем изделие на 200С и выдерживаем для релаксации. Затем повторяем то же несколько раз. Тот же прием можно применять и для нагрева КМ.

Пример, ЭД-20 + СВ: отверждение желательно проводить при 200оС: нагрев:120° - 4 часа, 140° -4 часа, 180о - 8 часов, 200о - 4 часа; охлаждение: 180о - 2 часа, 160о - 2 часа, 140° - 2 часа, 100о – 2 часа.

3) использовать давление для снижения эффекта всестороннего растяжения в матрице КМ,

4) снижать влияние дополнительных отрицательных факторов (химической усадки) - применять олигомеры вместо мономеров (для реактопластов) вводить олигомеры в полимеризующуюся смесь (ПММА в ММА), применять смесь термопластов и реактопластов (ПС в НПС); снижать перепады температур при отверждении (снижать толщину изделий, применять СВЧ - нагрев или безградиентные режимы отверждения.

Мягкие частицы в матрице (Ен<Ем). Каучук в пластике. (УПС) (Рис.68).

Для

этого случая Н

> М

. Поэтому при нагревании частицы

расширяются в большей степени, чем

матрица давят на нее, могут возникать

трещины. В этом случае также можно

рассчитать величину напряжений,

действующих на частицы и на матрицу.

Напряжения, возникающие в эластичной

частице:

![]()

.

.

При сдвиге; напряжение, возникающее в матрице,

р авно

авно![]() ;

;![]() .

Отсюда вытекает еще один

.

Отсюда вытекает еще один

путь снижения напряжений, возникающих в матрице.

5) Можно на границу раздела: наполнитель (жесткий) - матрица поместить промежуточный слой из эластичного материала (каучука), т. е. Организовать

т. н. гибридную дисперсную фазу. Эта прослойка Рис.68.

может

гасить (перераспределять) напряжения,

возникающие при охлаждении КМ с жесткими

частицами. В этом случае частица

будет иметь несколько другую величину

ЛКТР: ее можно рассчитать по формуле:

![]() Толщину слоя на границе раздела можно

рассчитать по следующей

Толщину слоя на границе раздела можно

рассчитать по следующей![]() формуле:

формуле:![]() . Обычно величина

cоставляет 200-300 А,

т. е.

20-30 нм. Модуль сдвига Рис.69.

. Обычно величина

cоставляет 200-300 А,

т. е.

20-30 нм. Модуль сдвига Рис.69.

прослойки должен быть в 10 раз меньше, чем модуль сдвига матрицы. Такая прослойка не ухудшает свойств КМ, т. к. снижает внутренние напряжения. Сложно лишь ее равномерно нанести на поверхность частиц или волокон (рис.69). Можно сформировать подобную прослойку за счет избирательной адсорбции из раствора, например, ЭС+ каучук+ СВ+ растворитель.

6) В качестве модификатора границы раздала можно использовать ПАВ, сорбирующиеся на границе и снижающие поверхностную энергию твердой поверхности,

7) в этой же роли может выступать аппрет, химически реагирующей с одной из фаз. Наконец, для снижения разности в КМ с волокнистыми наполнителями (СВ), можно в матрицу вводить мелкие частицы дисперсного наполнителя.

2. Механические напряжения в КМ. (Ен>Ем)

П ри

механическом воздействии на КМ. внешнее

напряжение через матрицу передается

на все элементы структуры, Это может

происходить неравномерно из за различий

в модуле фаз и существования границы

их раздела. Поэтому в КМ могут возникать

области перенапряжении. Для их изучения

можно рассмотреть распределение

механических напряжений в жесткой

частице эллиптической формы (как общий

случай), помещенной в полимерную

матрицу, подвергающуюся деформации

растяжения (рис.70), при отсутствии

разрушения Рис.70.

ри

механическом воздействии на КМ. внешнее

напряжение через матрицу передается

на все элементы структуры, Это может

происходить неравномерно из за различий

в модуле фаз и существования границы

их раздела. Поэтому в КМ могут возникать

области перенапряжении. Для их изучения

можно рассмотреть распределение

механических напряжений в жесткой

частице эллиптической формы (как общий

случай), помещенной в полимерную

матрицу, подвергающуюся деформации

растяжения (рис.70), при отсутствии

разрушения Рис.70.

по

границе раздела фаз (случай совершенной

адгезии). В вершине частицы по

оси X формируется область напряженного

состояния. Эти эксперименты проводили

методом поляризационно-оптического

измерения напряжений в эпоксидной

матрице. На поверхности частицы в

точке максимального эксцентриситета

напряжение максимально, а в точке

минимального эксцентриситета (по оси

У) - минимальное напряжение, Перенапряжение

х/

зависит от формы и размера частиц. С

увеличением размера (R возрастает)

значение х

также возрастает, с увеличением

эксцентриситета (b/а. возрастает) также

возрастает и напряжение х.

Формула для

расчета:

![]() гдеR-

изменяющийся радиус частицы,

М-

коэффициент Пуассона матрицы. Если

частицы ориентированы в направлении

оси X и имеют эллиптическую форму, то

напряжение, воспринимаемое ими,

увеличивается с ростом большой

полуоси эллипса:

гдеR-

изменяющийся радиус частицы,

М-

коэффициент Пуассона матрицы. Если

частицы ориентированы в направлении

оси X и имеют эллиптическую форму, то

напряжение, воспринимаемое ими,

увеличивается с ростом большой

полуоси эллипса:

![]() .Это

подтверждает тот факт, что с ростом

анизометричности наполнителя его

способность воспринимать нагрузку

(т. е.

его прочность) будет использоваться в

наибольшей степени

(для волокон

эта формула не работает). Однако для

этого необходимо, чтобы все эллиптические

частицы были ориентированы вдоль оси

нагружения. Это возможно технологически.

Например, при получении композитов

методом литья действительно происходит

ориентация частиц параллельно оси

потока.

.Это

подтверждает тот факт, что с ростом

анизометричности наполнителя его

способность воспринимать нагрузку

(т. е.

его прочность) будет использоваться в

наибольшей степени

(для волокон

эта формула не работает). Однако для

этого необходимо, чтобы все эллиптические

частицы были ориентированы вдоль оси

нагружения. Это возможно технологически.

Например, при получении композитов

методом литья действительно происходит

ориентация частиц параллельно оси

потока.

О днако,

как правило, при введении наполнителя

прочность КМ (особенно при растяжении

и изгибе) не возрастает, а значительно

Рис.71.

днако,

как правило, при введении наполнителя

прочность КМ (особенно при растяжении

и изгибе) не возрастает, а значительно

Рис.71.

падает (рис.71). Прочность КМ при сжатии может возрастать при увеличении , что связано с другим распределением напряжений в КМ.

Д![]() еформация

КМ всегда падает с ростом.,

конечно, если применять жесткий

наполнитель (Ен.

> Ем). Значительных

эффектов при применении наполненных

систем можно добиться.только при

применении волокнистых наполнителей,

о которых речь пойдет немного ниже. в

целом зависимость Рис.72.

еформация

КМ всегда падает с ростом.,

конечно, если применять жесткий

наполнитель (Ен.

> Ем). Значительных

эффектов при применении наполненных

систем можно добиться.только при

применении волокнистых наполнителей,

о которых речь пойдет немного ниже. в

целом зависимость Рис.72.

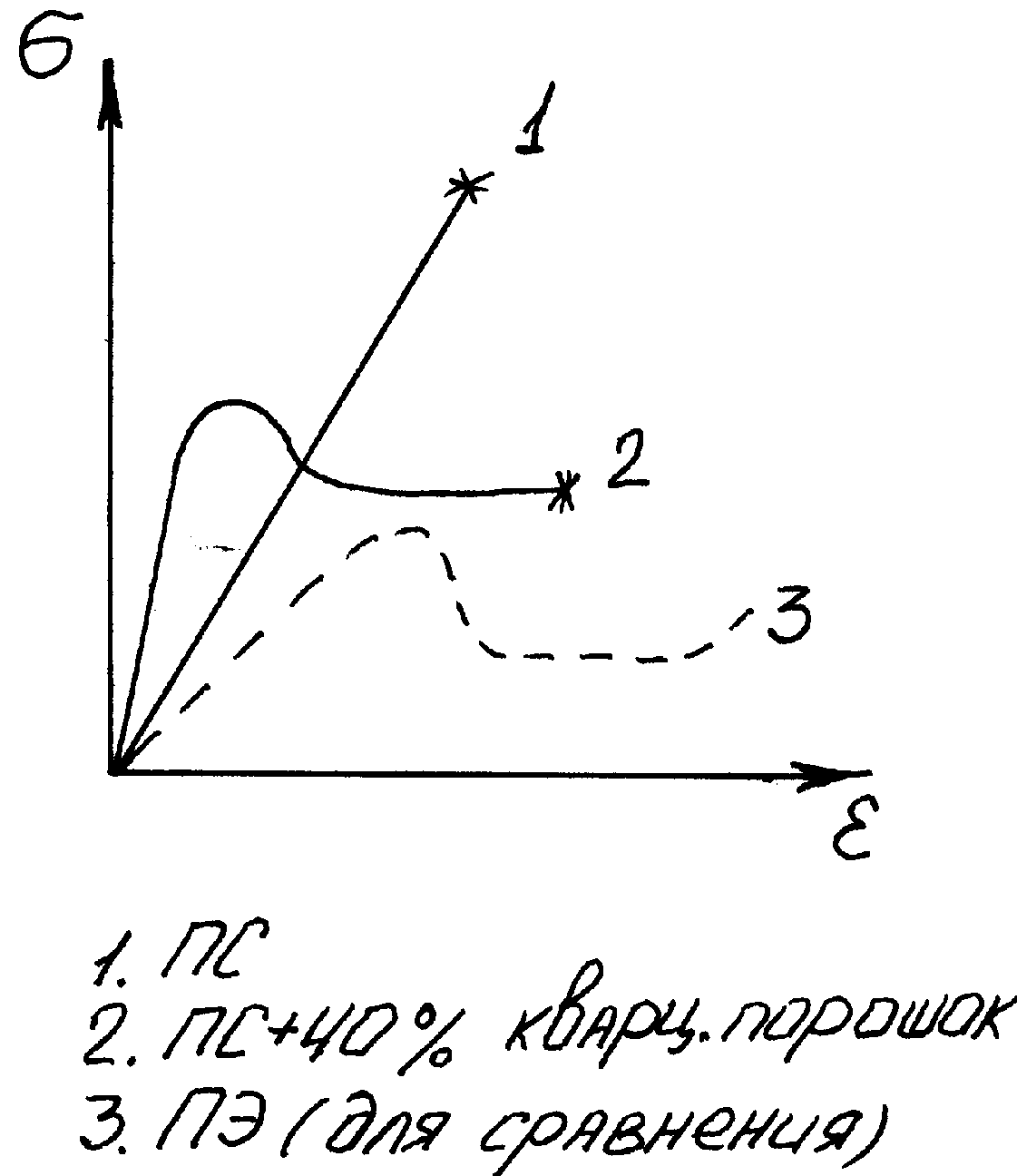

"напряжение

-деформация" для хрупких наполненных

материалов напоминает аналогичную

зависимость  для

пластического разрушения. При наполнении

прочность падает, деформация падает,

но если превышена величина прочности

на границе раздела фаз, то кривая-

показывает существование предела

текучести. За счет отслоения фаз друг

от друга на границе раздела (рис.72) общая

величина деформации увеличивается,

повышается ориентация полимерной

фазы, это, в свою очередь, может приводить

к упрочнения. Материал при этом

становится как бы "квазиэластичным"

(рис.73),

для

пластического разрушения. При наполнении

прочность падает, деформация падает,

но если превышена величина прочности

на границе раздела фаз, то кривая-

показывает существование предела

текучести. За счет отслоения фаз друг

от друга на границе раздела (рис.72) общая

величина деформации увеличивается,

повышается ориентация полимерной

фазы, это, в свою очередь, может приводить

к упрочнения. Материал при этом

становится как бы "квазиэластичным"

(рис.73),

Этим приемом иногда пользуются для создания КМ с регулируемыми размерами пор. (например, наполненные и частично ориентированные В процессе получения КМ в них формируется неоднородное поле остаточных (внутренних) напряжений, их максимальные значения достигаются на границе раздела фаз, а Рис.73.

общая величина зависит от природы применяемых компонентов, параметров структуры КМ и технологии его получения. Изменяя гетерогенность, КМ можно регулировать уровень остаточных напряжений и напряжений, воспринимаемых различными элементами КМ, а также изменять технологические и эксплуатационные свойства таких материалов.

3 .

Распределение напряжений в КМ с короткими

волокнами.

Существенный выигрыш в прочности КМ

может быть достигнут только при применении

в качестве дисперсной фазы волокон, Мы

указывали выше, что способность

частиц воспринимать напряжения возрастает

с ростом их анизометричности. однако

при достижении определенной длины

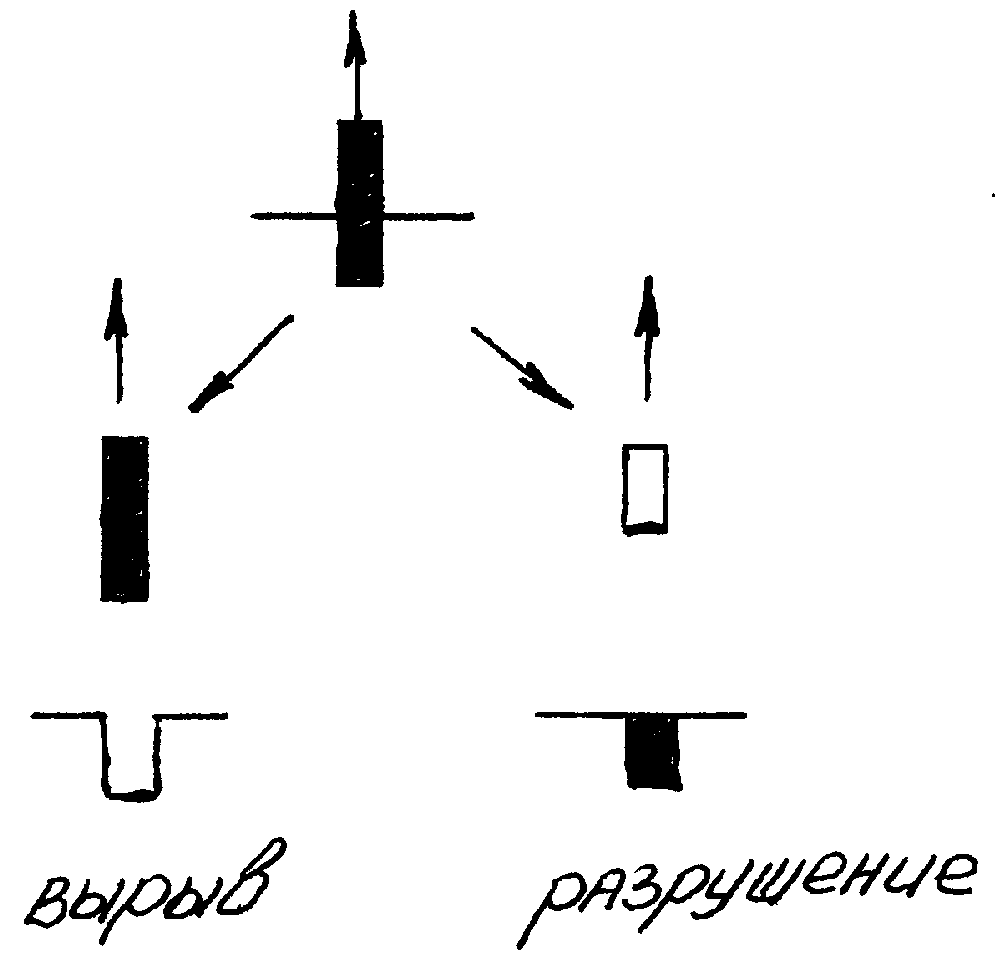

волокна возможны два варианта: при

достижений предельного напряжения

удлиненная частица (или волокно) может

разрушиться (при растяжении, например)

или может быть выдернута из матрицы

(рис.74). Как пойдет процесс, зависит

от Рис.74.

.

Распределение напряжений в КМ с короткими

волокнами.

Существенный выигрыш в прочности КМ

может быть достигнут только при применении

в качестве дисперсной фазы волокон, Мы

указывали выше, что способность

частиц воспринимать напряжения возрастает

с ростом их анизометричности. однако

при достижении определенной длины

волокна возможны два варианта: при

достижений предельного напряжения

удлиненная частица (или волокно) может

разрушиться (при растяжении, например)

или может быть выдернута из матрицы

(рис.74). Как пойдет процесс, зависит

от Рис.74.

д лины

этой частицы (волокна). Рассмотрим силы,

лины

этой частицы (волокна). Рассмотрим силы,

действующие

на волокно. При вырывании должны быть

превышены касательные напряжения ,

действующие на цилиндрической

поверхности раздела фаз:

![]() гдеd.

- диаметр и lв-

длина вырванной частиц (=

l

/ 2).

При разрыве должна быть Рис.75.

гдеd.

- диаметр и lв-

длина вырванной частиц (=

l

/ 2).

При разрыве должна быть Рис.75.

превышена

прочность волокна (она обычно существенно

выше прочности матрицы):![]() .

Для определения граничной величины,

где один процесс заменяет другой

приравняем, обе силы

.

Для определения граничной величины,

где один процесс заменяет другой

приравняем, обе силы

![]() ,

отсюда lB

= σf

d

/ 4τ или

,

отсюда lB

= σf

d

/ 4τ или

![]() .

Это рассмотрение предполагает, что сила

сцепления на границе

.

Это рассмотрение предполагает, что сила

сцепления на границе

р аздела

фаз меньше, чем прочность матрицы. Для

полимеров известно эмпирическое правило

аздела

фаз меньше, чем прочность матрицы. Для

полимеров известно эмпирическое правило![]() где

где

![]() предел

текучести матрицы. Поэтому в целом

критическое значение l

определяется выражением:

предел

текучести матрицы. Поэтому в целом

критическое значение l

определяется выражением:![]() , где

, где![]() -

прочность волокна,

d

- его диаметр. Критическая длина волокна

- это длина, при которой касательные

напряжения позволяют волокну полностью

реализовывать Рис.76.

-

прочность волокна,

d

- его диаметр. Критическая длина волокна

- это длина, при которой касательные

напряжения позволяют волокну полностью

реализовывать Рис.76.

п рочностные

возможности. Для большинства волоконlkp=

0,15-0,5

мм. Для термореактивных матриц величина

lkp

также зависит от межфазного взаимодействия.

Например: для СВ величина lkp

в ПЭ составляет 1 мм, для ПП – 0,5 мм. Для

эпоксидной матрицы 0,2 мм. Часто

рассматривают длину волокна не

непосредственно а в единицах, кратных

lkp.

Если l/lkp

>12 то КМ можно

считать материалом с непрерывными

волокнами.

(теоретически),

реально такие условия достигаются

при значениях l/lkp

>10 – 100 (рис 75). К сожалению, при очень

длинные волокна снижают свою прочность

за счет дефектов (трещин, изломов).

Поэтому на практике стараются применять

волокна, длина которых все же ограничена.

Например, ПА-6 имеет

Рис.77.

рочностные

возможности. Для большинства волоконlkp=

0,15-0,5

мм. Для термореактивных матриц величина

lkp

также зависит от межфазного взаимодействия.

Например: для СВ величина lkp

в ПЭ составляет 1 мм, для ПП – 0,5 мм. Для

эпоксидной матрицы 0,2 мм. Часто

рассматривают длину волокна не

непосредственно а в единицах, кратных

lkp.

Если l/lkp

>12 то КМ можно

считать материалом с непрерывными

волокнами.

(теоретически),

реально такие условия достигаются

при значениях l/lkp

>10 – 100 (рис 75). К сожалению, при очень

длинные волокна снижают свою прочность

за счет дефектов (трещин, изломов).

Поэтому на практике стараются применять

волокна, длина которых все же ограничена.

Например, ПА-6 имеет

Рис.77.

прочность

при растяжении 70 МПа, если наполнить

его СВ (30% масс.), то прочность КМ достигает

210 МПа. Это реализуется для длинных СВ

(l

=7 - 9 мм), для КМ с короткими волонами (l

= 3 - 5 мм) прочность существенно ниже -

140 МПа. Снижение прочности в КМ с короткими

волокнами обусловлено влиянием

концентрации напряжений на концах

волокон, ослабляющий матрицу. В то же

время напряжения, воспринимаемые

волокнами при их малой длине, еще

сравнительно малы. Оптимальные прочностные

свойства достигаются при 20-30%-ном

содержании волокон (рис.76). Возрастание

прочности начинается с критической

концентрации которую можно рассчитать

из соотношения:

![]() для КМ с короткими однонаправленными

волокнами и из соотношения:

для КМ с короткими однонаправленными

волокнами и из соотношения:

где

где

![]() -

напряжение в матрице при предельной

деформации волокна. В целом, зависимость

прочности от степени наполнения при

растяжении КМ с короткими волокнами

имеет следующий вид, представленный на

рис.76.

-

напряжение в матрице при предельной

деформации волокна. В целом, зависимость

прочности от степени наполнения при

растяжении КМ с короткими волокнами

имеет следующий вид, представленный на

рис.76.

Эпюра распределения растягивающих и касательных напряжений в КМ с различной длиной волокон приведена на рис.77. Чем выше lkp, тем слабее доля взаимодействия на границе раздела волокно- матрица, т. е.в целом, ниже прочность КМ. Чем выше границе раздела, тем лучше свойства КМ. Повысить можно за счет применения шероховатых волокон, за счет улучшения смачиваемости т. е. угол смачивания волокна матрицей должен быть минимальным за счет аппретирования (неаппретированное СВ в ЭС-матрице МПа, аппретированное СВ = 59 МПа, аппретированное и отожженое СВ = 84 МПа). Для сравнения прочности ЭС, армированной СВ, в осевом продольном направлении достигает 1500 МПа.

Лекция 9. Расчет и прогнозирование эксплуатационных свойств ПКМ.

Вязкоупругие свойства дисперсных и волокнистых КМ и смесей полимеров.

Плотность КМ.

Расчет вязкости КМ.

Вязкость - наиболее изученное свойство КМ, для оценки которого разработаны различные подходы. Эти подходы существуют как для дисперсных и волокнистых КМ, так и для смесей полимеров. Давайте рассмотрим их более подробно. Расчет вязкости КМ базируется на различных теориях, основными среди которых являются: гидродинамическая, энергетическая, решеточная (кластерная) и теория свободного объема дисперсных систем.

1.

Гидродинамические модели:

Основой для гидродинамической оценки

относительной вязкости КМ является

уравнение Эйнштейна:

![]() (см. табл. 24). Однако, совпадение результатов

расчёта по этому уравнению с экспериментом

наблюдается лишь в очень малом

концентрационном интервале (

< 0,

001).

Для расширения

этого интервала пытались изменить

величину константы (KE

= 4, 5

или 6) или применить степенную зависимость

(см. табл. 24). Однако, совпадение результатов

расчёта по этому уравнению с экспериментом

наблюдается лишь в очень малом

концентрационном интервале (

< 0,

001).

Для расширения

этого интервала пытались изменить

величину константы (KE

= 4, 5

или 6) или применить степенную зависимость

![]() т. к.

было отмечено, что вязкость дисперсий

растет быстрее, чем предсказывает

формула Эйнштейна. Однако удалось

расширить интервал пригодности уравнения

до

0; 05

и не более. Более серьезный теоретический

анализ (Симха, Ванд и др., табл. 24) показал,

что путь применения

полиномиальных

зависимостей, при всей его простоте, не

дает больших результатов(

0; 1).

Для преодоления этой трудности пытались

воспользоваться другим путем, используя

уравнение,

предложенное

Аррениусом для описания вязкости

растворов:

т. к.

было отмечено, что вязкость дисперсий

растет быстрее, чем предсказывает

формула Эйнштейна. Однако удалось

расширить интервал пригодности уравнения

до

0; 05

и не более. Более серьезный теоретический

анализ (Симха, Ванд и др., табл. 24) показал,

что путь применения

полиномиальных

зависимостей, при всей его простоте, не

дает больших результатов(

0; 1).

Для преодоления этой трудности пытались

воспользоваться другим путем, используя

уравнение,

предложенное

Аррениусом для описания вязкости

растворов:

![]() с

- концентрация растворенного вещества.

Никодемо и Никлас получили уравнение,

очень похожее науравнение

Аррениуса

с

- концентрация растворенного вещества.

Никодемо и Никлас получили уравнение,

очень похожее науравнение

Аррениуса

![]() ,

которое оказалось пригодным для описания

вязкости волокно-наполненных КМ.

,

которое оказалось пригодным для описания

вязкости волокно-наполненных КМ.

Описание

вязкостных свойств КМ эмульсионного

типа (смеси полимеров) достаточно

разработано в работах Такаянаги, Каваи,

Бедо (см. таблицу 24). Существует также

эмпирическое соотношение, позволяющие

наиболее простым способом описать

зависимость вязкости от состава

двухфазной смеси полимеров:

![]() ,гдеn=2

Работы, посвященные оценке вязкости

эмульсий, дали и новые формулы для

расчета-вязкости суспензий (принимая

,гдеn=2

Работы, посвященные оценке вязкости

эмульсий, дали и новые формулы для

расчета-вязкости суспензий (принимая

![]() )среди

которых наиболее простой являетсяформула Бедо:

)среди

которых наиболее простой являетсяформула Бедо:![]() Но многочисленные исследования Бедо

привели, его к обобщенной формула,

справедливой в высококонцентрированной

области, в виде:

Но многочисленные исследования Бедо

привели, его к обобщенной формула,

справедливой в высококонцентрированной

области, в виде:![]() откуда следует, что описание вязкости

дисперсий, как концентрированных, так

и раздавленных, должно опираться на

особенности упаковки частиц в дисперсии,

т. е.

учитывать величину

откуда следует, что описание вязкости

дисперсий, как концентрированных, так

и раздавленных, должно опираться на

особенности упаковки частиц в дисперсии,

т. е.

учитывать величину![]() В эмпирических уравнениях и даже в

теоретических моделях это пытались

учесть и ранее:

В эмпирических уравнениях и даже в

теоретических моделях это пытались

учесть и ранее:![]() -Лэнделл,

-Лэнделл,![]() -Робинсон,

-Робинсон,

-Чонг.

Последняя формула хорошо описывает

зависимость вязкости от состава дисперсий

с бимодальными наполнителями.

-Чонг.

Последняя формула хорошо описывает

зависимость вязкости от состава дисперсий

с бимодальными наполнителями.

Среди уравнений, описывающих вязкость дисперсий в экспоненциальной форме, наиболее распространенным является уравнение Муни (рис.78):

![]() .

.

Существует и его усовершенствованная форма, пригодная для описания вязкости суспензий с частицами эллиптической формы:

Рис.78.

Рис.79.

Рис.79.

Следует учесть, что с увеличением эксцентриситета частиц дисперсной фазы

значительно возрастает величина KЕ (рис.79).

Основные уравнения, описывающие влияние концентрации дисперсной фазы на вязкость КМ, приведены в таблице 24.

В целом, сравнение зависимостей, описывающих вязкость дисперсий показывает, что уравнение Эйнштейна и подобные дают заниженные значения вязко-сти дисперсий, а уравнение Муни - завышенные значения

Таблица 24.

|

Вязкость |

Дисперсии (наполненные полимеры) |

Эмульсии (смеси полимеров) |

|

Одиночные частицы |

Энштейн

|

Тейлор

Нагатани

↓

|

|

Дуплеты частиц |

Гут – Симха

|

|

|

Триплеты частиц |

Ванд

|

Такаянаги - Каваи

|

|

Учет m |

Робинсон |

Бедо

|

|

Учет |

Муни

Кулезнев-Кандырин

|

Для волокнистых KM возможен аналогичный подход. Их вязкость можно считать по уравнениях Эйнштейна (лучше по уравнению Муни), но следует учитывать, что величина кЕ для волокнистых наполнителей увеличивается в 3 - 4 раза, значение m падает с ростом l/d, оба эти показателя находятся под экспонентой.

Э Вязкость

суспензии вязкость эмульсий

модуль композитов 1

– Эйнштейн - Тейлор

- =0,1(аэросил) 2

– Гут – Симха - Нагатани

- =0,3(силикагель) 3

– Муни - Такаянаги-Каваи,

Бедо - =0,

6(кварц, песок)

Рис.80.