- •Вища освіта

- •Передмова

- •1. Введення до предмеТу

- •1.1. Об'єкт і предмет вивчення, мета й завдання виробничого менеджменту

- •1.2. З історії розвитку виробничого менеджменту

- •1.3. Сутність і функції виробничого менеджменту

- •Засобивиробництва Продукція

- •Предмети праці Оперуюча система

- •Жива праця Послуги

- •1.4. Конфлікт цілей виробничого менеджменту

- •1.5. Менеджмент як системний процес формування управлінських рішень

- •Контрольні питання й завдання

- •Частина I стратегія продукту

- •2.1.2. Особливості виробничого менеджменту по стадіях життєвого циклу

- •Методи інноваційного менеджменту

- •2.2. Маркетингова розробка продукту

- •2.2.1. Завдання маркетингу продукту

- •2.2.2. Процес маркетингу продукту

- •2.3. Науково-технічне прогнозування розвитку продукту

- •2.3.1. Сутність і види прогнозів

- •2.3.2. Методи науково-технічного прогнозування

- •2.4. Формування продуктової програми підприємства

- •2.4.1. Сутність і види продуктового планування

- •2.4.2. Процес продуктового планування інновацій

- •Контрольні питання й завдання

- •ГЛава 3. Проектування нового продукту

- •3.1. Інноваційний процес: зміст та особливості

- •3.1.1. Поняття та види інновацій

- •1. За значи-містю

- •5. За відношенням до розробки

- •11. За причинами виникнення

- •6. За масштабами поширення

- •12. За предметом та сферою докладання

- •7. За роллю у процесі виробництва

- •8. За характером задовольняючих потреб

- •9. За степенем новизни

- •3.2. Дослідницька стадія проектування продукту

- •Невизначеність змісту та оцінок Конкретизація цілі Наукова таекономічназначущістьрезультатів Види робіт

- •3.3. Конструювання нового продукту

- •3.3.1. Дослідно-конструкторські розробки

- •3.3.2. Конструкторська підготовка виробництва

- •3.4. Технологічна підготовка виробництва нового продукту

- •3.4.1. Сутність технологічної підготовки виробництва

- •3.4.2. Склад робіт з технологічної підготовки виробництва

- •3.5. Організаційні структури керування інноваційними процесами

- •Контрольні питання й завдання

- •ГЛава 4. Керування інноваційними проектами

- •4.1. Поняття й зміст керування інноваційними проектами

- •4.1.1. Сутність інноваційних проектів

- •4.1.2. Види й зміст інноваційних проектів

- •Інноваційні проекти

- •4.1.3. Сутність і принципи керування інноваційними проектами

- •4.2. Порядок розробки інноваційних проектів

- •4.3. Планування інноваційного проекту

- •4.3.1. Зміст і види планування проектів

- •4.3.2. Побудова мережної моделі проекту

- •4.3.3. Розрахунок тимчасових характеристик проекту

- •4.3.4. Аналіз імовірності завершення проекту в термін

- •4.3.5. Завдання мінімізації витрат на проект

- •Частина II.

- •5.2. Принципи раціональної організації виробничого процесу

- •5.3. Типи процесів і типи виробництва

- •5.4. Техніко-економічна характеристика типів виробництва

- •5.5. Особливості стратегії процесу в сервісі

- •ГЛава 6. Виробничий цикл

- •6.1. Ритм виробництва та виробничий цикл

- •6.2. Норма часу на операцію

- •6.3. Операційний цикл

- •6.4. Технологічний цикл

- •6.5. Виробничий цикл

- •Глава 7. Виробнича потужність

- •7.1. Обсяг виробництва й виробнича потужність

- •7.2. Практичні розрахунки виробничої потужності

- •7.3. Планування виробничої потужності

- •7.4. Обґрунтування виробничої потужності

- •7.5. Інвестування в розвиток виробничих потужностей

- •Частина III

- •8.2. Метод зважування

- •8.3. Метод критичної точки

- •8.4. Метод центра гравітації

- •8.5. Транспортні методи

- •ГЛава 9. Прийняття рішенні про розміщення (метод дерева рішень)

- •9.1. Методи та моделі прийняття рішень

- •9.2. Основні положення методу

- •9.3. Аналіз чутливості рішення завдання

- •9.4. Дерево рішень завдання

- •9.5. Гранична вартість повної інформації

- •9.6. Багаторівневі завдання прийняття рішень

- •Частина IV.

- •Склад основних і допоміжних цехів, що обслуговують господарств машинобудівного підприємства

- •10.2. Принципи раціонального розміщення підрозділів підприємства

- •10.3. Форми спеціалізації підрозділів підприємства

- •10.4. Виробнича структура підрозділів підприємства

- •Глава 11. Організація виробництва непотоковими методами

- •11.1. Форми організації ділянок (цехів)

- •11.2. Об'ємні проектні розрахунки створення ділянок

- •11.3. Методи розрахунку тривалості циклу обробки партій деталей

- •11.4. Методи оптимізації запуску партій деталей в обробку

- •Глава 12. Організація виробництва потоковими методами

- •12.1. Поняття потокового виробництва

- •І види потокових ліній

- •12.2. Основи організації однопредметних безперервних потокових ліній

- •12.2.1. Моделі й методи розрахунку ліній, оснащених робочими конвеєрами

- •12.2.2. Моделі й методи розрахунку ліній, оснащених розподільними конвеєрами

- •12.3. Основи організації однопредметних перервних потокових ліній

- •Моделі й методи розрахунку оборотного заділу

- •12.4. Основи організації багатопредметних перемінно-потокових ліній

- •12.5. Багатопредметні групові потокові лінії

- •Частина V.

- •13.2. Ремонтне господарство підприємства

- •13.3. Енергетичне господарство підприємства

- •Глава 14. Транспортно-складське обслуговування виробництва

- •14.1. Організація транспортного господарства підприємства

- •Маршрути руху транспортних коштів

- •14.2. Організація складського господарства підприємства

- •Глава 15. Стратегія якості продукції

- •15.1. Визначення якості продукції

- •15.2. Концепція загального управління

- •15.3. Міжнародні стандарти якості

- •15.4. Нормативна якість продуктів

- •15.5. Якість сервісу

- •Частина VI.

- •16.2. Функції систем, що оперують, і їх концептуальне моделювання

- •16.3. Стратегії планування і структури систем, що оперують

- •Глава 17. Керування запасами

- •17.1. Завдання створення

- •Виробничих запасів

- •17.2. Функції запасів

- •17.3. Типи запасів

- •17.4. Підходи до керування наявними запасами

- •17.5. Ідеальна модель керування запасами і її модифікації

- •Контрольні питання і завдання

- •Глава 18. Моделі Та методи керування запасами

- •18.1. Класифікація моделей керування

- •Запасами

- •18.2. Модель керування запасами з фіксованою партією поставки

- •18.3. Модель керування запасами с фіксованим ритмом поставки

- •18.4. Комбінований спосіб керування запасами

- •18.5. Особливості стохастичної постановки завдання керування запасами

- •18.6. Керування запасами з фіксованою партією поставки (стохастичних підхід)

- •18.7. Керування запасами з фіксованим ритмом поставки (стохастичний підхід)

- •18.8. Комбінований спосіб керування запасами (стохастичний підхід)

- •18.9. Багатопродуктова модель керування запасами

- •18.10. Метод розрахунку страхових запасів

- •Глава19. Система керування «точно в строк»

- •19.1. Загальні принципи побудови системи «точно в строк»

- •19.2. «Виштовхувальні» і «витягаючі» системи керування виробництвом

- •19.3. Фактори ефективності системи «точно в строк»

- •19.4. Структура і принципи побудови системи Toyota

- •19.5. Інформаційна система «канбан»

- •Правила руху карток «канбан»

- •Контрольні питання

- •Глава 20.

- •20.2. Коротка історія розвитку системи централізованого планування

- •20.3. Механізм планування потреб у компонентах виробів при залежному попиті

- •20.4. Головний план-графік виробництва

- •Головний план-графік виробництва (перший інтервал обрію планування)

- •20.5. Відомість складу виробу

- •20.6. Вибір політики замовлень

- •Політика «послідовного балансування по окремих періодах»

- •Контрольні питання й завдання

- •Частина VII.

- •21.2. Логіка формування системи mrp II

- •21.3. Функції системи mrp II на стадії планування

- •21.4. Функції системи mrp II на стадії виконання планів

- •21.5. Порівняння концепції mrp II і системи керування «точно в термін»

- •Концептуальна єдність підходів до управління систем

- •21.6. Система планування потреб у розподілі

- •21.7. Інші сучасні підходи до плануванню виробництва

- •Контрольні питання й завдання

- •Глава22. Агрегатне планування

- •22.1. Загальна характеристика й мета

- •Агрегатного планування

- •22.2. Стратегії агрегатного планування

- •Чисті стратегії

- •Змішані стратегії

- •22.3. Методи агрегатного планування

- •Контрольні питання й завдання

- •Глава23.

- •23.2. Основні методики складання виробничих розкладів

- •Контрольні питання й завдання

- •Додаток інформаційна підтримка виробничого менеджменту: сучасна концепція

- •1. Вимоги до сучасних бізнесів-систем і рівні їхньої інтеграції

- •2. Інформаційне оточення бізнесу і нові правила його роботи

- •Вплив інформаційних технологій на перехід до нових правилам роботи компаній

- •3. Системи підтримки прийняття рішень і моделі подання знань

- •Література

- •1. Введення до предмеТу 4

- •Глава 2. Формування базисних 23

- •ГЛава 3. 50

- •ГЛава 4. 79

- •Глава 5. 114

- •ГЛава 6. 132

- •Глава 7. 153

- •ГЛава 9. 185

- •ГЛава 10. Виробнича 197

- •Глава 11. 209

- •Глава 12. Організація виробництва 229

- •Глава 13. 265

- •Глава19. 388

Моделі й методи розрахунку оборотного заділу

Розглянемо правила побудови епюр оборотного заділу:

1) епюра являє собою кусочно-лінійну безперервну функцію;

2) величина оборотного заділу змінюється від нуля до деякого максимального значення; це максимальний заділ Hобmax;

3) оборотний заділ на початку періоду обороту дорівнює заділу наприкінці періоду; це перехідний заділ Нобmax. Побудова епюри й розрахунок параметрів зачепила для довільної пари суміжних операцій j й j+1 включає наступні кроки.

1. Період обороту лінії розбивається на інтервали, у межах яких стану операцій незмінні.

2. Для кожного інтервалу вирішується питання про характер зміни зачепило:

а) він збільшується, якщо що поповнює зачепила операція більше продуктивна, чим що бере із заділу, з урахуванням числа працюючих у цьому інтервалі робочих місць;

б) він зменшується, якщо операція, що поповнює, менш продуктивна;

в) він незмінний, якщо обидві операції в парі рівнопродуктивні (у тому числі - обидві не виконуються).

3. Лінійні функції на всіх інтервалах зв'язуються в єдину епюрі на підставі наведених раніше правил побудови епюр.

4. Для кожного інтервалу розраховується зміна величини зачепила за формулою:

H

fj,

j+1=

Tf

де Tf— тривалість f-го інтервалу;

qjf, qj+1f – кількість робочих місць на j-й й (j+1)-й операціях, виконуваних на f-м інтервалі.

5. Починаючи з нульової точки, ланцюговим методом розраховуються величини заділу у всіх переломних крапках епюри (на границях інтервалів) з використанням отриманих раніше значень H fj, j+1; при цьому частина розрахунків може виявитися надлишкової, якщо шукані величини вже знайдені.

6. Розраховується величина середнього заділу Нобcp як висота прямокутника, рівновеликого фігурі, утвореної эпюрою зачепила.

Приклад 12.4

Розглянемо пари суміжних операцій ОППЛ. Нехай Rоб = 4ч; nо6 = 80 шт.; t1 = 1,1 хв; t2 = 1,8 хв. Потрібно побудувати епюри заділу й розрахувати

Hобmах, Hобпер й Hобср при різних зрушеннях початку операцій відносно один одного (Tсдв).

Рішення

Почнемо розрахунок з визначення ритму лінії, кількості робочих місць на операціях і часі їхньої роботи протягом періоду обороту:

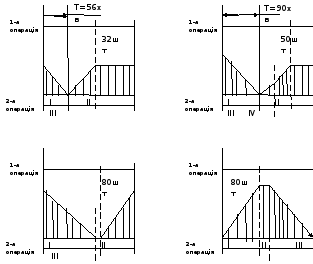

1. Нехай Тсдв= 0 й обидві операції починаються на початку періоду обороту лінії. Тоді на періоді обороту виділимо три інтервали (мал. 12.11). На першому здійснюються обидві операції, причому перша більше продуктивна (t1 < t2). Виходить, зачепив збільшується. На другому виконується тільки друга операція й заділ зменшується. На третьому не здійснюється жодна з операцій і зачепив не міняється. Епюра зачепила для цього випадку представлена на мал. 12.11.

/

Рис. 12.11. Графіки роботи на двох суміжних операціях ОППЛ й епюра оборотного заділу між ними: Tсдв = 0

Виконаємо розрахунки:

Hобі,21=88 (1/1,1-1/1,8)=31,1=32

(1/1,1-1/1,8)=31,1=32

Hобі,12=(144-88) (0-1/1,8)=31,1=32

(0-1/1,8)=31,1=32

Мінус в другому результаті означає, що зачепив на інтервалі II зменшується на отриману величину. Очевидно, що величина приросту зачепила на інтервалі повинна бути рівній величині його зменшення на інтервалі II. Тому один з виконаних розрахунків є зайвим.

Тут

Hобі,12мах=32шт; Hобі,12пер=0;

Hобі,12ср=31,1 144/(2

144/(2 240)=9,3шт

240)=9,3шт

2. Нехай Тсдв= 56 хв й обидві операції закінчуються разом (мал. 12.12, а). Стосовно до попередніх міркувань це означає, що інтервали I й II міняються місцями. Епюра для цього випадку показана на мал. 12.12, а.

Збільшення зачепила на інтервалах не змінюються в порівнянні з попереднім випадком, тому максимальний заділ залишається колишнім, у той же час середній заділ істотно збільшиться:

Hобі,12пер=32шт;

Hобі,12ср=(31,1 144/2+31,1

144/2+31,1 (240-144))/240=22шт

(240-144))/240=22шт

Рис. 12.12. Графіки роботи на двох суміжних операціях ОППЛ

і епюри оборотного заділу між ними:

а - час роботи на меншій операції повністю укладається під час роботи на більшій; б - значення часу роботи на операціях перекриваються частково; у и г - значення часу роботи на операціях не перекриваються, зрушення початку операцій максимальний, чергування операцій по-різному. Для спрощення координатні осі на малюнку опущені

3. Нехай Тсдв = 90 хв. Тоді на періоді обороту можна виділити чотири інтервали, а епюра прийме вид, показаний на мал. 12.12, б. Аналіз показує, що на інтервалі III зачепив повинен збільшуватися швидше, ніж на II інтервалі, тому що там не виконується друга операція, на якій виріб береться із заділу. У загальному випадку кут нахилу прямій пропорційний різниці значень продуктивності операцій на даному інтервалі. Тут на II інтервалі тангенс кута нахилу складе 1/1,1 - 1/ /1,8 = 0,35, а на III інтервалі - 1/1,1 - 0 = 0,91. Виконаємо розрахунки:

Hобі,12=90 (0-1/1,8)=50шт;

Hобі,12=(144-90)

(0-1/1,8)=50шт;

Hобі,12=(144-90) (1/1,1-1/1,8)19,1=20шт

(1/1,1-1/1,8)19,1=20шт

Тут Hобі12,мах= Hобі12,пер=50шт

Hобі12,ср=((50 90)/2+(19,1+50)/2

90)/2+(19,1+50)/2 (88+90-144)+50

(88+90-144)+50 (240-90-88))/240=30шт

(240-90-88))/240=30шт

4. Нехай зрушення такий, що на обох операціях немає загального часу роботи. У нашому випадку для цього він повинен бути рівним або перевищувати 144 хв. У результаті вся партія спочатку повинна оброблятися на одній операції, а потім на другий, причому не має значення, яка операція починає виконуватися першої (мал. 12.12, в, г). Дійсно, у першому випадку маємо:

Hобі,12=144 (0-1/1,8)=80шт

(0-1/1,8)=80шт

У другому випадку оборотний заділ складе:

Hобі,12=88 (1/1-0)=80шт

(1/1-0)=80шт

Hобі,12мах=поб=80шт

Розрізняються в цих випадках лише значення середнього й перехідного заділів. У першому випадку маємо:

Hобі,12пер= Hобі,12мах =80шт

Hобі,12ср=(80 (144+88)/2)/240=39шт

(144+88)/2)/240=39шт

У другому випадку середній і перехідний заділи складуть:

Hобі,12пер=

Hобі,12ср=39+80 (240-88-144)/240=42шт

(240-88-144)/240=42шт

Провівши аналіз цих й інших можливих варіантів сполучення в часі виконання двох суміжних операцій на ОППЛ, можна прийти до наступних висновків.

1. Величина Нобj, j+1max приймає найменше значення в тому випадку, якщо час виконання меншої в парі операції повністю укладається під час виконання більшої, незалежно від зрушення їхнього початку й порядку проходження один за одним.

2. При збільшенні зрушення з порушенням зазначеної умови величина Нобj, j+1max зростає й досягає найбільшого значення при максимальному зрушенні.

3. Якщо при деякому значенні зрушення операції перестають перекриватися (не мають загального часу роботи), величина Нобj, j+1max досягає свого максимуму, рівного nоб, і при подальшому збільшенні зрушення не зростає.

Ці особливості повинен ураховувати виробничий менеджер, визначаючи регламент роботи лінії, тобто задаючи час початку роботи всіх операцій. Критерієм при цьому є мінімізація величин оборотних заділів на всіх парах суміжних операцій. Однак це не єдиний критерій. Іншим суперечної йому критерієм є оптимізація використання робочої чинності на лінії. Суперечної тому, що, як видно з розглянутого приклада, на двох операціях можна використати один робітника, тільки якщо операції не перекриваються в часі й, отже, зачепив між ними максимальний. Раціональне використання робочої чинності тут може бути досягнуте за рахунок організації послідовного багатоверстатного обслуговування. Завдання визначення регламенту роботи лінії стає складніше в тому випадку, коли для виконання операції використається кілька робочих місць. Для таких операцій можливі два типових варіанти регламенту роботи:

1) з рівномірним завантаженням всіх робочих місць;

2) з повним завантаженням всіх робочих місць, крім останнього. Перший варіант доцільний, якщо на операції може бути організоване паралельне багатоверстатне обслуговування. У противному випадку кращим є другий варіант, тому що тут всі робочі місця, крім останнього, завантажені оптимально - повністю, а на останньому може з'явитися можливість використати частково вільного робітника на інших операціях. У конкретних випадках можуть виникати й інші організаційні варіанти роботи ОППЛ.

Приклад 12.5

Нехай Rоб = 44; чоло = 80 шт.; t1 = 4,2 хв; t2 = 1,7 хв. Тоді rл = 3 хв; q1 = (4,2/3) + 1 = 2од.; q2 = (1,7/3) + 1 = 1 од.; Т1 = 4,2 х 80/2 = 168 хв; T2 = 1,7x80 =136 хв.

1. Якщо на першій операції можливо організувати паралельне багатоверстатне обслуговування двох робочих місць одним робітником (мал. 12.13, а), тоді

Hобі,12пер=

Hобі,12мах=Hобі,12=136 (2/4,2-1/1,7)=15,2=16шт

(2/4,2-1/1,7)=15,2=16шт

Ноб1,2cp =[(15,2 х 168)/2 + 15,2 х (240 -168)]/240 = 9,9 = 10 шт.

2. Якщо на першій операції організувати паралельне багатоверстатне обслуговування не можна, то більше раціональним може виявитися інший варіант регламенту (мал. 12.13, б).

Рис. 12.13. Графіки роботи на двох суміжних операціях ОППЛ й епюри

оборотного заділу між ними: а - рівномірне завантаження робочих місць

(РМ) на першій операції (Оп.), де може бути організоване паралельне

багатоверстатне обслуговування; б - повне завантаження першого робітника

місця й часткова другого на першій операції; може бути

організовано послідовне багатоверстатне обслуговування

При цьому виконаний раніше розрахунок величини Т1 виявляється невірним. На першій операції робітники завантажені по-різному:

Т11 = 240 хв (повне завантаження);

Т12 = 4,2 х 80 — 240 = 96 хв (часткове завантаження).

Установимо регламент так, щоб відрізки Т12 і Т2 не перекривалися й можна було б організувати послідовне багатоверстатне обслуговування на другому робочому місці на першій і другій операції (стрілка на мал. 12.13, б показує перехід робітника). Виконаємо розрахунки:

Ноб1,2max = [Ноб1,2 III] = [136 х (1/4,2 - 1/1,7)] = 47,6 = 48 шт.;

Hобі,12пер=

0Hобі,12ср=1/240 47,6

47,6 240/2=23,7шт

240/2=23,7шт

За допомогою розглянутих вище методів операційний менеджер моделює різні варіанти організації робіт ОППЛ і вибирає з них кращий на його погляд. Для цього варіанта результати аналітичного моделювання й графічні моделі зміни заділів, тобто епюри заділів, а також графіки виконання операцій і роботи робітників зводяться в єдиний документ, що передається у виробництво за назвою «План^-план-стандарт-план роботи ОППЛ». Він має форму, наведену в табл. 12.2 (тут відсутня графа з епюрами заділів). У стандарт-плані визначається найбільш доцільний регламент роботи перериваної потокової лінії: період обороту T0 (або відповідно nоб), час роботи кожного робочого місця по всіх операціях, розміри оборотних заділів, чисельність робітників, зайнятих на лінії з урахуванням багатоверстатного обслуговування, послідовність і періодичність переходу робітників з операції на операцію, коефіцієнти завантаження робочих місць.

Таблиця 12.2

|

Поопераційнийй план^-план-стандарт-план роботи лінії | |||||||||

|

Номер операції |

Штучний час, хв |

У робочих місць |

Номер робочого місця |

Час роботи, ч. |

Коєфф. завантаження робочого часу |

Номер робітника |

Розмір зачепила, шт. | ||

|

max |

перехідний |

Серед-ній | |||||||

|

1

2 3

4

5

6 |

2,98

5,12 7,84

14,79

4,93

0,62 |

1

1 2

3

1

1 |

1

1 1 2

1 2 3

1

1 |

4,27

7,34 8,00 3,74

7,07 7,07 7,07

7,07

0,89 |

0,53

0,92 1,00 0,41

0,88 0,88 0,88

0,88

0,11 |

1

2 3 1

4 5 6

7

7 |

36

20

18

0

86

|

31

20

8

0

0

|

29

9

9

0

43

|