- •Вища освіта

- •Передмова

- •1. Введення до предмеТу

- •1.1. Об'єкт і предмет вивчення, мета й завдання виробничого менеджменту

- •1.2. З історії розвитку виробничого менеджменту

- •1.3. Сутність і функції виробничого менеджменту

- •Засобивиробництва Продукція

- •Предмети праці Оперуюча система

- •Жива праця Послуги

- •1.4. Конфлікт цілей виробничого менеджменту

- •1.5. Менеджмент як системний процес формування управлінських рішень

- •Контрольні питання й завдання

- •Частина I стратегія продукту

- •2.1.2. Особливості виробничого менеджменту по стадіях життєвого циклу

- •Методи інноваційного менеджменту

- •2.2. Маркетингова розробка продукту

- •2.2.1. Завдання маркетингу продукту

- •2.2.2. Процес маркетингу продукту

- •2.3. Науково-технічне прогнозування розвитку продукту

- •2.3.1. Сутність і види прогнозів

- •2.3.2. Методи науково-технічного прогнозування

- •2.4. Формування продуктової програми підприємства

- •2.4.1. Сутність і види продуктового планування

- •2.4.2. Процес продуктового планування інновацій

- •Контрольні питання й завдання

- •ГЛава 3. Проектування нового продукту

- •3.1. Інноваційний процес: зміст та особливості

- •3.1.1. Поняття та види інновацій

- •1. За значи-містю

- •5. За відношенням до розробки

- •11. За причинами виникнення

- •6. За масштабами поширення

- •12. За предметом та сферою докладання

- •7. За роллю у процесі виробництва

- •8. За характером задовольняючих потреб

- •9. За степенем новизни

- •3.2. Дослідницька стадія проектування продукту

- •Невизначеність змісту та оцінок Конкретизація цілі Наукова таекономічназначущістьрезультатів Види робіт

- •3.3. Конструювання нового продукту

- •3.3.1. Дослідно-конструкторські розробки

- •3.3.2. Конструкторська підготовка виробництва

- •3.4. Технологічна підготовка виробництва нового продукту

- •3.4.1. Сутність технологічної підготовки виробництва

- •3.4.2. Склад робіт з технологічної підготовки виробництва

- •3.5. Організаційні структури керування інноваційними процесами

- •Контрольні питання й завдання

- •ГЛава 4. Керування інноваційними проектами

- •4.1. Поняття й зміст керування інноваційними проектами

- •4.1.1. Сутність інноваційних проектів

- •4.1.2. Види й зміст інноваційних проектів

- •Інноваційні проекти

- •4.1.3. Сутність і принципи керування інноваційними проектами

- •4.2. Порядок розробки інноваційних проектів

- •4.3. Планування інноваційного проекту

- •4.3.1. Зміст і види планування проектів

- •4.3.2. Побудова мережної моделі проекту

- •4.3.3. Розрахунок тимчасових характеристик проекту

- •4.3.4. Аналіз імовірності завершення проекту в термін

- •4.3.5. Завдання мінімізації витрат на проект

- •Частина II.

- •5.2. Принципи раціональної організації виробничого процесу

- •5.3. Типи процесів і типи виробництва

- •5.4. Техніко-економічна характеристика типів виробництва

- •5.5. Особливості стратегії процесу в сервісі

- •ГЛава 6. Виробничий цикл

- •6.1. Ритм виробництва та виробничий цикл

- •6.2. Норма часу на операцію

- •6.3. Операційний цикл

- •6.4. Технологічний цикл

- •6.5. Виробничий цикл

- •Глава 7. Виробнича потужність

- •7.1. Обсяг виробництва й виробнича потужність

- •7.2. Практичні розрахунки виробничої потужності

- •7.3. Планування виробничої потужності

- •7.4. Обґрунтування виробничої потужності

- •7.5. Інвестування в розвиток виробничих потужностей

- •Частина III

- •8.2. Метод зважування

- •8.3. Метод критичної точки

- •8.4. Метод центра гравітації

- •8.5. Транспортні методи

- •ГЛава 9. Прийняття рішенні про розміщення (метод дерева рішень)

- •9.1. Методи та моделі прийняття рішень

- •9.2. Основні положення методу

- •9.3. Аналіз чутливості рішення завдання

- •9.4. Дерево рішень завдання

- •9.5. Гранична вартість повної інформації

- •9.6. Багаторівневі завдання прийняття рішень

- •Частина IV.

- •Склад основних і допоміжних цехів, що обслуговують господарств машинобудівного підприємства

- •10.2. Принципи раціонального розміщення підрозділів підприємства

- •10.3. Форми спеціалізації підрозділів підприємства

- •10.4. Виробнича структура підрозділів підприємства

- •Глава 11. Організація виробництва непотоковими методами

- •11.1. Форми організації ділянок (цехів)

- •11.2. Об'ємні проектні розрахунки створення ділянок

- •11.3. Методи розрахунку тривалості циклу обробки партій деталей

- •11.4. Методи оптимізації запуску партій деталей в обробку

- •Глава 12. Організація виробництва потоковими методами

- •12.1. Поняття потокового виробництва

- •І види потокових ліній

- •12.2. Основи організації однопредметних безперервних потокових ліній

- •12.2.1. Моделі й методи розрахунку ліній, оснащених робочими конвеєрами

- •12.2.2. Моделі й методи розрахунку ліній, оснащених розподільними конвеєрами

- •12.3. Основи організації однопредметних перервних потокових ліній

- •Моделі й методи розрахунку оборотного заділу

- •12.4. Основи організації багатопредметних перемінно-потокових ліній

- •12.5. Багатопредметні групові потокові лінії

- •Частина V.

- •13.2. Ремонтне господарство підприємства

- •13.3. Енергетичне господарство підприємства

- •Глава 14. Транспортно-складське обслуговування виробництва

- •14.1. Організація транспортного господарства підприємства

- •Маршрути руху транспортних коштів

- •14.2. Організація складського господарства підприємства

- •Глава 15. Стратегія якості продукції

- •15.1. Визначення якості продукції

- •15.2. Концепція загального управління

- •15.3. Міжнародні стандарти якості

- •15.4. Нормативна якість продуктів

- •15.5. Якість сервісу

- •Частина VI.

- •16.2. Функції систем, що оперують, і їх концептуальне моделювання

- •16.3. Стратегії планування і структури систем, що оперують

- •Глава 17. Керування запасами

- •17.1. Завдання створення

- •Виробничих запасів

- •17.2. Функції запасів

- •17.3. Типи запасів

- •17.4. Підходи до керування наявними запасами

- •17.5. Ідеальна модель керування запасами і її модифікації

- •Контрольні питання і завдання

- •Глава 18. Моделі Та методи керування запасами

- •18.1. Класифікація моделей керування

- •Запасами

- •18.2. Модель керування запасами з фіксованою партією поставки

- •18.3. Модель керування запасами с фіксованим ритмом поставки

- •18.4. Комбінований спосіб керування запасами

- •18.5. Особливості стохастичної постановки завдання керування запасами

- •18.6. Керування запасами з фіксованою партією поставки (стохастичних підхід)

- •18.7. Керування запасами з фіксованим ритмом поставки (стохастичний підхід)

- •18.8. Комбінований спосіб керування запасами (стохастичний підхід)

- •18.9. Багатопродуктова модель керування запасами

- •18.10. Метод розрахунку страхових запасів

- •Глава19. Система керування «точно в строк»

- •19.1. Загальні принципи побудови системи «точно в строк»

- •19.2. «Виштовхувальні» і «витягаючі» системи керування виробництвом

- •19.3. Фактори ефективності системи «точно в строк»

- •19.4. Структура і принципи побудови системи Toyota

- •19.5. Інформаційна система «канбан»

- •Правила руху карток «канбан»

- •Контрольні питання

- •Глава 20.

- •20.2. Коротка історія розвитку системи централізованого планування

- •20.3. Механізм планування потреб у компонентах виробів при залежному попиті

- •20.4. Головний план-графік виробництва

- •Головний план-графік виробництва (перший інтервал обрію планування)

- •20.5. Відомість складу виробу

- •20.6. Вибір політики замовлень

- •Політика «послідовного балансування по окремих періодах»

- •Контрольні питання й завдання

- •Частина VII.

- •21.2. Логіка формування системи mrp II

- •21.3. Функції системи mrp II на стадії планування

- •21.4. Функції системи mrp II на стадії виконання планів

- •21.5. Порівняння концепції mrp II і системи керування «точно в термін»

- •Концептуальна єдність підходів до управління систем

- •21.6. Система планування потреб у розподілі

- •21.7. Інші сучасні підходи до плануванню виробництва

- •Контрольні питання й завдання

- •Глава22. Агрегатне планування

- •22.1. Загальна характеристика й мета

- •Агрегатного планування

- •22.2. Стратегії агрегатного планування

- •Чисті стратегії

- •Змішані стратегії

- •22.3. Методи агрегатного планування

- •Контрольні питання й завдання

- •Глава23.

- •23.2. Основні методики складання виробничих розкладів

- •Контрольні питання й завдання

- •Додаток інформаційна підтримка виробничого менеджменту: сучасна концепція

- •1. Вимоги до сучасних бізнесів-систем і рівні їхньої інтеграції

- •2. Інформаційне оточення бізнесу і нові правила його роботи

- •Вплив інформаційних технологій на перехід до нових правилам роботи компаній

- •3. Системи підтримки прийняття рішень і моделі подання знань

- •Література

- •1. Введення до предмеТу 4

- •Глава 2. Формування базисних 23

- •ГЛава 3. 50

- •ГЛава 4. 79

- •Глава 5. 114

- •ГЛава 6. 132

- •Глава 7. 153

- •ГЛава 9. 185

- •ГЛава 10. Виробнича 197

- •Глава 11. 209

- •Глава 12. Організація виробництва 229

- •Глава 13. 265

- •Глава19. 388

6.5. Виробничий цикл

Виробничий цикл Тп включає наступних складових витрат часу:

Тп = Тт + Ті + Тпер,

де Тт — час виконання всіх основних і допоміжних технологічних операцій;

Ті — час природних процесів, що не є технологічними; Тпер — час перерв, не врахованих у Тт і Ті.

1) Час виконання всіх основних і допоміжних технологічних операцій ТТ за визначенням являє собою технологічний цикл, що розраховується, як показано вище. Але в ряді випадків при розробці технологічного процесу час виконання основних операцій нормується, допоміжних — не нормується. Тоді тривалість технологічного циклу Тт дає подання про сумарну тривалість виконання тільки основних операцій технологічного процесу, сумарну тривалість допоміжних технологічних операцій потрібно встановити дослідним шляхом і додати в Тт

2) Тривалість природних процесів визначається орієнтовно по нормативах або дослідним шляхом. Там, де можливо, для скорочення тривалості природних процесів вони заміняються штучними, виконуваними з додатком живої й/або упредметненої праці (наприклад, сушіння, охолодження). Природні процеси, що є технологічними, ураховуються в складі витрат часу на виконання технологічних процесів Тт, що не є технологічними — ураховуються в якості самостійного складника Ті.

3) Час перерв Тпер ураховує регламентовані перерви, що виникають у межах робочих змін і між ними, які не враховані в Тт і Ті. Час перерв складається із часу: міжзмінних режимних перерв, пов'язаних із прийнятим режимом роботи робочого центра (кількістю робочих днів у році, числом робочих змін у добу, тривалістю робочої зміни); внутрізмінних перерв партійності, пов'язаних із пролежуванням предметів праці чекаючи закінчення обробки на операції останньої одиниці партії продукції й передачі партії цілком на наступну операцію; внутрізмінних перерв очікування, пов'язаних із пролеживанием предметів праці чекаючи звільнення зайнятого робочого місця.

Перерви, пов'язані із прийнятим режимом роботи, ураховуються, коли тривалість робочого циклу виміряється в днях (календарних або робітників). Пролежування з'являється в тих випадках, коли за робочим місцем закріплено більше однієї операції або не забезпечена рівність продуктивності робочих місць по операціях (недостатня синхронізація операцій), незалежно від числа операцій, закріплених за кожним робочим місцем.

Якщо витрати часу на виконання допоміжних операцій міжопераційного транспортування, складування й контролю не нормуються в технологічних картах й іншій документації, то їх часто поєднують із часом міжопераційних перерв й у сукупності називають міжопераційним часом. У цьому випадку тривалість виробничого циклу Тп можна виразити в такий спосіб:

або

де ТтАВС - технологічний цикл при відповідному виді руху А, В або З;

DK й Dр — число календарних і робочих днів у плановому періоді;

Асм—число робочих змін у день;

Тсы — тривалість робочої зміни, годин;

tмо — між операційний час (міжопераційне пролежування, транспортування й контроль);

tе — час природних процесів, що не залежить від режиму роботи.

Приклад 6.1. Розрахунок виробничого циклу простого процесу

Розмір партії деталей п = 12 шт. Розмір передатної партії р = 6 шт. Технологічний процес обробки заданий у табл. 6.1. Середній міжопераційний час fMO = 2 хв; являє собою обов'язковий контроль після кожної операції. Тривалість природних процесів tе = 35 хв. Необхідно визначити тривалість технологічного й виробничого циклу механічної обробки партії деталей при послідовному й паралельному русі, побудувати циклограми обробки й визначити коефіцієнт паралельності.

Таблиця 6.1

Технологічний процес механічної обробки

|

Показники |

Операція 7 |

Операція 2 |

Операція 3 |

|

Норма часу (f,), хв Число верстатів (д,), од. |

4 1 |

1,5 1 |

6 2 |

Рішення

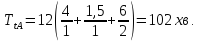

1. Розрахуємо тривалість циклу при послідовному руху партії деталей. Тривалість технологічного циклу визначається за формулою:

Тривалість виробничого циклу обчислюється в такий спосіб:

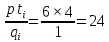

2. Розраховуємо тривалість циклу при паралельному русі партії деталей. Тривалість технологічного циклу визначається за формулою:

|

Опера-ція, і |

Норма

часу,

|

Число

станків,

|

Час, хв |

|

1 |

4 |

1 |

|

|

2 |

1,5 |

1 |

|

|

3 |

6 |

2 |

|

а)

|

Опера-ція, і |

Норма

часу,

|

Число

станків,

|

Час, хв |

|

1 |

4 |

1 |

|

|

2 |

1,5 |

1 |

|

|

3 |

6 |

2 |

|

б)

Рис. 6.7. Циклограма обробки партії деталей:

а - при послідовному русі; б - при паралельному русі

де (n – p)(timax/qimax) - операційний цикл максимальної тривалості (у даному технологічному процесі). Підставляючи дані у формулу, одержимо:

Тривалість виробничого циклу обчислюється в такий спосіб :

3. Розрахуємо коефіцієнт паралельності (А^). Тут використається формула :

Розраховане значення коефіцієнта паралельності показує скорочення тривалості циклу при паралельному русі в порівнянні з послідовним. Циклограми обробки партії деталей при послідовному й паралельному видах руху представлені на мал. 6.7.

Приклад 6.2. Розрахунок виробничого циклу складного процесу

Відомість складу виробу представлена на мал. 6.8. Тривалість циклів простих процесів зборки задана в табл. 6.2. Дата здачі готового виробу замовникові - 20 грудня. Черговість подачі деталей на зборку з механічних цехів: перша черга - до початку найбільш ранньої з операцій вузлової зборки, цикл механічної обробки — 12 днів; друга черга — до початку зборки вузла 4, цикл механічної обробки — 20 днів. Міжцехове про-лежування деталей - 2 дні. Необхідно побудувати цикловий графік зборки, визначити тривалість циклу зборки виробу й термін випередження запуску.

Таблиця 6.2

Тривалість циклів простих процесів зборки

|

Процес зборки |

М |

Б |

В |

Л |

£ |

W |

В2 |

УЗ |

В4 |

|

Цикл зборки, робочих днів |

10 |

10 |

2 |

5 |

3 |

2 |

12 |

5 |

2 |

Рішення

1. Для побудови циклового графіка зборки виробу спочатку відобразимо тривалість циклу складальних процесів на циклограмі (або цикловому графіку) зборки. У прийнятому масштабі праворуч ліворуч відкладається тривалість виробничого циклу простих процесів у відповідності зі схемою зборки, як показано на мал. 6.8. Тривалість циклу зборки виробу визначається із циклограми: Tсб = 37 днів.

М

Д

В

Е

У4

Б

У1

У3

У2

Рис. 6.8. Схема зборки виробу

Потім відображається тривалість циклу механічної обробки на циклограмі (мал. 6.9). Відповідно до заданої черговості подачі деталей на зборку в прийнятому масштабі праворуч ліворуч відкладається тривалість циклів міжцехового пролежування й механічної обробки деталей. Виробничий цикл виготовлення виробу (механічної обробки й зборки) визначається із циклограми: Tизд = 51 день.

2. Календарна прив'язка циклового графіка здійснюється накладенням циклового графіка на календарну сітку того ж масштабу. Знаючи календарний термін (дату) закінчення всіх робіт над виробом - 20 грудня й тривалість виробничого циклу виробу Tизд =51 день, можна визначити календарний термін (дату) початку робіт над виробом (термін випередження запуску) - 8 жовтня (мал. 6.9).

У2

У2

12

2 12 Б

10

Д

У3

5

5

В

2

М

10

Е

У1 3

У4

У4

20

2 2

8

жовтня

20 грудня

Рис. 6.9. Цикловий графік зборки виробу

Контрольні питання й завдання

1. Що таке ритм запуску (випуску)?

2. Яка структура виробничого циклу?

3. Яка структура штучно-калькуляційної норми?

4. Як розраховується операційний цикл?

5. Назвіть види проходження партії через операцію.

6. Як розраховується технологічний цикл?

7. Перелічіть види руху партії по операціях технологічного процесу?

8. Як розраховується виробничий цикл?

9. У чому особливість розрахунку виробничого циклу складного процесу?

10. Який порядок побудови циклових графіків (циклограм)?

2

2

2

18

2

18