- •1. Энергетическая служба предприятия и система планово-предупредительного ремонта

- •1.1. Общая концепция системы планово-предупредительного ремонта энергетического оборудования

- •1.2. Задачи и функции отдела главного энергетика

- •1.3. Структура отдела главного энергетика

- •2. Производственная эксплуатация оборудования

- •2.1. Прием оборудования

- •2.2. Монтаж оборудования

- •2.3. Ввод оборудования в эксплуатацию

- •2.4. Организация эксплуатации оборудования

- •2.5. Сроки службы оборудования

- •2.6. Амортизация оборудования

- •2.7. Хранение оборудования

- •2.8. Выбытие оборудования

- •3. Техническое обслуживание оборудования

- •3.1. Содержание и планирование работ по техническому обслуживанию

- •3.2. Организация работ по техническому обслуживанию

- •3.4. Финансирование работ по техническому обслуживанию

- •4. Ремонт оборудования

- •4.1. Методы, стратегии и организационные формы ремонта

- •4.2. Ремонтные нормативы

- •4.3. Планирование ремонтных работ

- •4.4. Подготовка производства ремонтных работ

- •4.5. Организация и проведение ремонта

- •4.6. Остановочный ремонт оборудования

- •4.7. Финансирование ремонта оборудования

- •4.8. Разграничение функциональных обязанностей между службами предприятия при ремонте оборудования

- •5. Формы ремонтной документации

- •II. Должностные обязанности

- •III. Права

- •IV. Ответственность

- •Общая характеристика

- •Принцип действия

5. Формы ремонтной документации

5.1. Ремонтная документация настоящего Справочника максимально унифицирована с документацией отраслевых «Систем технического обслуживания и ремонта энергетического оборудования». Предусматривается ведение следующих форм ремонтной документации (формы 1—19):

сменный журнал выявленных дефектов и работ по их устранению; ремонтный журнал; ведомость дефектов; смета затрат;

акт на сдачу в капитальный ремонт;

акт на выдачу из капитального ремонта;

годовой план-график планово-предупредительного ремонта;

месячный план-график-отчет ППР или месячный отчет о ремонте;

ведомость годовых затрат на ремонты;

акт на изменение календарного срока ремонта;

график остановочного ремонта;

журнал учета установки и снятия заглушек;

акт приемки работ после остановочного ремонта;

паспорт энергетического оборудования;

номенклатура основного оборудования цеха;

номенклатура вспомогательного оборудования;

наряд-допуск на проведение ремонтных работ;

разрешение на производство земляных работ на территории.

5.2. Изменения и дополнения к ранее существовавшим формам ремонтной документации произведены по результатам апробации «Единого положения о планово-предупредительных ремонтах оборудования промышленных предприятий России» (Распоряжение Минпромнауки России от 29.052003 г. 05.900 114–108).

5.3. Основным документом, по которому осуществляется ремонт оборудования, является годовой план-график ремонта (форма 7), на основе которого определяется потребность в ремонтном персонале, в материалах, запасных частях, покупных комплектующих изделиях. В него включается каждая единица подлежащего капитальному ремонту оборудования. Основой для составления годового плана-графика служат приведенные в настоящем Справочнике нормативы периодичности ремонта оборудования.

5.4. С целью увязки сроков ремонта энергетического оборудования с технологическим оборудованием годовой график согласовывается с ОГМ предприятия. При необходимости использования услуг службы главного прибориста плановые сроки ремонта согласовываются с ОГП. Сроки ремонта основного оборудования, лимитирующего выполнение производственной программы, согласовываются с плановым отделом предприятия.

5.5. В графах 11–22 годового плана-графика (форма 7), каждая из которых соответствует одному месяцу, условным обозначением в виде дроби указывается: в числителе – планируемый вид ремонта (К – капитальный, Т – текущий), в знаменателе – продолжительность простоя в часах. Отметки о фактическом выполнении ремонтов в этих графах производятся путем закрашивания планируемых цифр цветным карандашом.

В графах 23 и 24 соответственно записываются годовой простой оборудования в ремонте и годовой фонд рабочего времени.

5.6. Оперативным документом по ремонту оборудования является месячный план-график-отчет, утверждаемый главным энергетиком предприятия по каждому энергетическому цеху и участку (форма 8). Допускается вместо месячного плана-графика-отчета ведение месячного отчета о ремонте (форма 8А).

5.7. В этом случае месячное планирование ремонтов осуществляется согласно годовому плану-графику ремонта.

5.8. В графах 7—37 (форма 8), каждая из которых соответствует одному дню месяца, условным обозначением в виде дроби указывается: в числителе – вид ремонта (К – капитальный, Т – текущий), в знаменателе – его продолжительность (текущего – в часах, капитального – в сутках).

5.9. Отметка о фактическом выполнении ремонтов производится после их окончания специально назначенным ответственным лицом в ОГЭ, в производственных цехах – мастером цеха.

5.10. Журнал учета установки и снятия заглушек (форма 14) ведется заместителем начальника энергетического цеха (начальником отделения, установки, начальником смены).

5.11. Пояснения о порядке ведения остальной ремонтной документации приведены выше в соответствующих разделах.

5.12. Приведенные в настоящем разделе формы ремонтной документации являются типовыми. В зависимости от сложившейся в ремонтных службах предприятий специфики учета проводимых ремонтно-профилактических мероприятий, не регламентированных настоящим Справочником (ремонтные осмотры, проверки, испытания и т. п.), в формы ремонтной документации могут включаться дополнительные графы (пункты).

Производственно-техническая база ОАО "Днепротяжмаш" имеет замкнутый цикл производства от выплавки металла до комплектной сдачи оборудования под ключ. Производство включает в себя взаимосвязанные подразделения: металлургическое, кузнечно-прессовое, механообрабатывающее, сборочное и другие.

Мощности металлургического производства позволяют производить:

Сталелитейное производство Выплавляемые марки стали мартеновского и электропечного производства: углеродистые доэвтектоидные, низколегированные хромом и комплексами хром-никель, хром-молибден, хром-никель-молибден и хром-никель-молибден-ванадий, высоколегированные жаропрочные хромоникелевые (до 50% Ni); марганцевистая Гадфильда, высокохромистый и износостойкий сплав. Номенклатура продукции: фасонное углеродистое литье развесом до 15000 кг, фасонное легированное литье развесом до 5000 кг, чаши шлаковые емкостью 11, 16 и 16,5 м3, слитки кузнечные развесом от 1 до 25 т. Годовые объемы производства до 100 тысяч тонн.

Чугунолитейное производство: Выплавляемые марки ваграночного и электропечного чугуна практически всех марок: серый от СЧ 0 до СЧ 25, высокопрочного с шаровидным графитом ферритно-перлитного или перлитного класса, антифрикционного, жаропрочного, износостойкого. Номенклатура продукции: фасонное литье развесом до 12000 кг, в т.ч. холодильные плиты доменных печей, пригрузы для дюкеров газо- и нефтепроводов; годовые объемы производства до 24000 тонн в год.

Производство на основе цветного литья: Выплавляемые сплавы на основе Cu, Al и Zn. Номенклатура литья: в песочные формы, под давлением, по выплавляемым моделям, в оболочковые формы.

Кузнечно-прессовое производство изготавливает поковки отличного качества: - прессовые поковки конфигурации типа вала диаметром 200 ... 600 мм, длиной до 8 м; - прессовые поковки конфигурации типа «прокатный валок» диаметром до 650 мм, длиной до 4.5 м; - прессовые поковки конфигурации типа «цилиндр» наружным диаметром до 1100 мм, внутренним диаметром до 650 мм, высотой до 4.5 м; - прессовые поковки прямоугольного сечения до 1000 мм, длиной до 5 м; - молотовые поковки массой до 1.1 тонны и в подкладных штампах массой до 200 кг; - штамповые кубики сечением 600х800 мм длиной до 1 м; - заготовки крановых крюков грузоподъемностью от 1 до 100 тонн по ГОСТ 6627-74, чалочные крюки грузоподъемностью от 0.5 до 20 тонн, грузовые скобы, звенья, подвески.

Производство сварных конструкций Большую часть выпускаемого оборудования составляют металлоконструкции из углеродистых и легированных сталей.

Производство сварных металлоконструкций на предприятии обладает неизменно высоким качеством и универсальностью. Ассортимент выпускаемых металлоконструкций широк: это крупногабаритные металлоконструкции из листового проката и профиля, гнутых толстостенных труб, а также обечаек из листового проката толщиной от 1.0 до 100 мм, диаметром в диапазоне от 200 мм до 4000 мм, а сегментами до 30000 мм.

Минимальные диаметры обечайки при: d = (1-8) мм - 200 мм d = (8-30)мм - 500 мм d > 30 мм - 1000 мм

Основным способом сварки является полуавтоматическая сварка в среде углекислого газа с использованием роликовых стендов, сварочных манипуляторов и других высокоэффективных приспособлений, позволяют получать сварные соединения высокого качества.

Имеется техническая возможность аргонно-дуговой сварки (МИГ-МАГ) изделий из цветного металла на основе меди и алюминия, а также восстановления и покрытия поверхностей защитным керамическим слоем методом плазменного напыления.

Качество сварных соединений контролируется неразрушающимися методами контроля (радиографический, ультразвуковой, цветной).

Заготовительное отделение сварочного производства оснащено: - машинами газотермической и плазменной резки металла с ЧПУ (TANAKA, Япония) с габаритами обрабатываемых листов 18000х2600 толщиной до 100 мм; - механическими ножницами, размер разрезаемых листов по ширине до 3200 мм, по толщине - до 20 мм; - машинами правильными, ширина обрабатываемого листа 3200 мм, толщина - до 50 мм; - машинами для гибки труб (Япония): диаметр изгибаемых труб до 318 мм при d=6 мм, максимальная толщина стенки трубы d=36 мм при диаметре трубы dтр=180 мм, максимальный радиус гиба (1.3 ... 1.5)dтр, максимальный угол загиба - 1800 ... 2100 градусов.

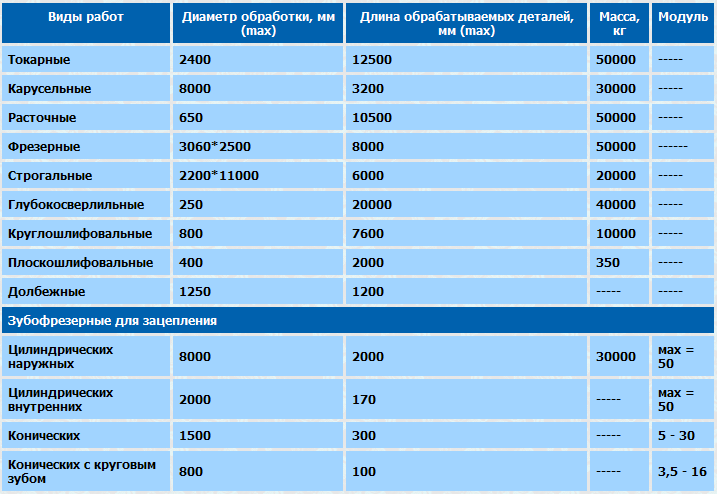

Механосборочное производство позволяет применять высокоэффективные технологии, и обрабатывать детали различных классов и типоразмеров массой от нескольких граммов до сотен тонн. Токарные станки с ЧПУ выполняют чистовую обработку деталей диаметром до 2.5 м, длиной 10.3 до 12.5 м и массой до 50 т.

Установленные в цехах завода карусельные станки могут обрабатывать детали диаметром до 8 м и высотой 5 м. На зубообрабатывающем оборудовании изготавливаются все виды зубчатых передач в диапазоне модулей от 1 до 40 мм при максимальном диаметре зубчатых колес до 8 м.

Гальванические мощности позволяют наносить следующие покрытия: хромирование, никелирование, кадмирование деталей габаритами до 1000 мм, а также электровакуумное напыление нитридом титана различных оттенков золотистого цвета деталей габаритами до 500 мм.

Термообработка может

производиться для деталей общей массой

до 80 т: закалка, отпуск и нормализация

- весом до 10 т., а также цементация с

последующей термообработкой деталей

весом до 1 т.

Электромеханик относится к категории специалистов.

На должность электромеханика назначается лицо, имеющее высшее профессиональное (техническое) образование и стаж работы электромонтером высшего разряда не менее 6 месяцев или среднее профессиональное (техническое) образование и стаж работы электромонтером высшего разряда не менее 2 лет.

Назначение на должность и освобождение от нее производится приказом директора предприятия по представлению ____________________________________________________ (руководителя соответствующего структурного подразделения; иного должностного лица)

Электромеханик должен знать:

4.1. Приказы, распоряжения, указания, инструкции и другие нормативно-распорядительные документы, регламентирующие работу электромеханика.

4.2. Устройство, принцип действия, технические характеристики и конструктивные особенности приборов и оборудования.

4.3. Правила и порядок испытания устройств и электротехнических измерений.

4.4. Характерные виды повреждений и способы их устранения.

4.5. Организацию и технологию производства электромонтажных работ.

4.6. Порядок составления принципиальных схем по новым образцам устройств и оборудования.

4.7. Основы электротехники, радиотехники, телемеханики; передовой опыт по эксплуатации, ремонту и обслуживанию устройств и оборудования.

4.8. Нормы расхода материалов, запасных частей и электроэнергии.

4.9. Основы экономики, организации производства, труда и управления.

4.10. Основы трудового законодательства.

4.11. Правила внутреннего трудового распорядка.

4.12. Правила и нормы охраны труда, техники безопасности, производственной санитарии и пожарной безопасности.

Электромеханик подчиняется непосредственно _______________________________________________________ (руководителю соответствующего структурного подразделения; иному ) должностному лицу)

На время отсутствия электромеханика (болезнь, отпуск, пр.) его обязанности исполняет лицо, назначенное в установленном порядке. Данное лицо приобретает соответствующие права и несет ответственность за надлежащее исполнение возложенных на него обязанностей.