- •Инженерно-технический институт Кафедра “Автоматизированные технологии и промышленные комплексы”

- •Содержание

- •Введение

- •6) Для растачивания фасонной поверхности отверстия

- •Режущий клин фасонного резца и особенности его работы

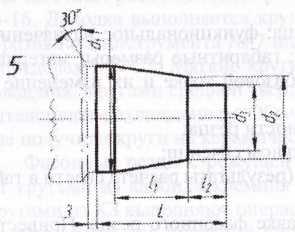

- •Графическое профилирование призматического радиального резца

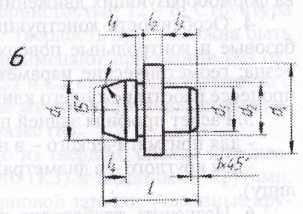

- •Графическое профилирование и аналитический расчет профиля круглого радиального резца

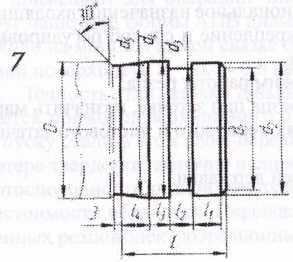

- •Профилирование фасонных резцов наклонной установки

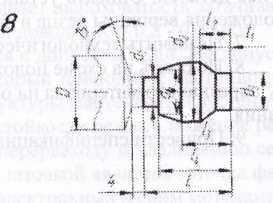

- •Круглые фасонные резцы.

- •Технологический режим работы фасонных резцов

- •И. Заточка фасонных резцов

- •I 43

- •Литература

иметь

головку большего диаметра, чем посадочная

головка под резец упирающуюся в торец

резца. После затяжки резца откидной

упор 6 возвращается в исходное положением

поворотом планки 7.

Расположение

державки фиксируется направляющей

шпонкой 14, которая входит в Т-образный

паз суппорта. Регулировочными болтами

15 шпонка 14 прижимается к поверхности

продольного паза суппорта. Учитывая

эту особенность установки, необходимо,

чтобы ось оправки

на

которой крепится резец, была параллельна

плоскостям Г и В. Тогда обеспечивается

параллельность оси резца и оси детали.

Назначая

режим резания фасонного резца, технолог

должен учесть особенности его работы.

Режущая кромка резца постепенно входит

в контакт с заготовкой, увеличивая

суммарную длину режущей кромки. В

результате постепенно увеличивается

сила резания Р, которая рассчитывается

по величине наблюдаемой в период

формирования всего профиля:

Р

= ЮС txSyVnK,

Н

г р ’

где

Ср

- удельная сила резания, необходимая

для снятия стружки площадью в 1 мм2

на скорости 1 м/мин; х, у, п - показатели

степени; t

-

глубина резания, мм; S

-

подача мм/об; V - скорость резания, м/мин;

К - коэффициент, учитывающий значения

углов режущего клина резца. Удельная

сила резания при обработке деталей из

стали средней прочности составляет

Ср=200

- 230Н, значения показателей степени

можно принять: х = 1,0; у = 0,75; п = 0. В формуле

расчета силы Р2

глубина резания t

рассчитывается

как суммарная длина обрабатываемого

профиля, составляющего в среднем от

20 до 60 мм. Вследствие большой длины

активной режущей кромки подача

ограничивается главным образом усилием

резания и стойкостью системы СПИД.

Поэтому признаку величину подачи

можно назначать в пределах от 0,01 до 0,1

мм/об с учетом ширины профиля, диаметра

и вылета заготовки. При выборе подачи

необходимо учитывать требования к

шероховатости поверхности. С уменьшением

подачи высота микронеровностей на

поверхности детали снижается. В среднем

можно рекомендовать: для Ra=

1.6-08

мкм, S

=

0.01-0,02 мм/об, для Ra

=

3,2 -1,6 мкм, подача может составить S

=

0.03 мм/об. Так как фасонные резцы

выполняются из быстрорежущих сталей

марок Р6М5 или Р9К10, то скорость резания

ими не превышает 25 - 40 м/мин.

37

Технологический режим работы фасонных резцов

Скорость

резания резцов из быстрорежущей стали

рекомендуется в следующих пределах:

для

стали 20: V = 20-40 м/мин;

для

стали ШХ15: V = 10-30 м/мин.

В

каждом конкретном случае скорость

резания следует выбирать дифференцировано,

с учетом величины принятой подачи,

заданного периода стойкости резца,

конфигурации профиля и разновидности

фасонного резца. Период стойкости

резца должен быть не менее 240 мин. Если

период стойкости не соответствует

рекомендованному значению, то скорость

резания уменьшают, снижая до минимальной.

Заниженную скорость резания следует

назначать для резцов, конструкция

которых не позволяет обеспечить

оптимальные задние углы.

На

стойкость фасонного резца, точность и

качество поверхности детали активно

влияют максимально допустимые величины

переднего и заднего углов. Назначение

оптимальных геометрических параметров

фасонного резца должно учитывать

его разновидность (табл.1). Фасонные

резцы, отличающиеся формой профиля и

положением задней поверхности, при

одинаковых режимах резания имеют разную

стойкость и, наоборот, одной и той

же стойкости соответствуют разные

режимы резания.

В

процессе работы фасонного резца

происходит изнашивание вершины

режущего клина резца. Так как фасонные

резцы срезают тонкую стружку, то наиболее

интенсивно износ происходит по задней

поверхности клина. Передняя поверхность

почти не изнашивается. Это объясняется

защитным действием нароста. Однако,

после того как износ по задней поверхности

достигает значительной величины на

передней поверхности также появляются

признаки износа.

Процесс

изнашивания задней поверхности режущего

клина фасонного резца из быстрорежущей

стали проходит в две стадии :

медленный

нормальный износ с абразивно-адгезионной

природой;

-катастрофический

износ, обусловленный интенсивной

адгезией и структурными превращениями

в быстрорежущей стали резца.

При

переточках необходимо восстановить

остроту режущего клина, устранив

радиус скругления вершины резца и

обеспечить заданный угол наклона

передней поверхности 2 (угол заточки £

= а + у), измеряемый между передней

поверхностью и основной плоскостью,

перпендикулярной скорости резания.

38

И. Заточка фасонных резцов

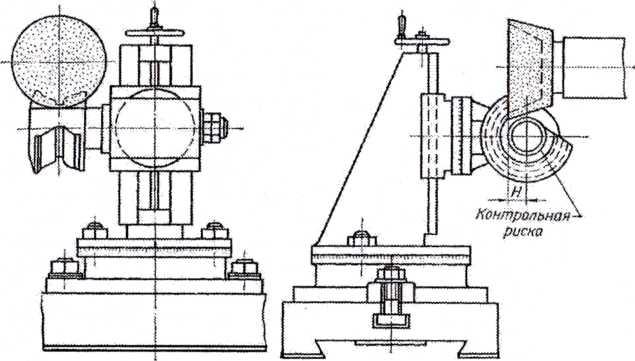

Рис.21

Установка круглого резца при заточке

При

затачивании под углом 2 образуется угол

заострения Р = 90° - Е, который у

призматических фасонных резцов является

постоянным, для всех сечений, параллельных

основной плоскости. После заточки

контролируют углы |3 и 2, используя

угломеры. Задняя поверхность фасонных

резцов имеет сложный профиль, поэтому

для восстановления режущей способности

клина, переточку производят только по

передней поверхности. Переточку

выполняют на универсально-заточном

станке, установив резец в трех поворотное

приспособление, смонтированное на

столе станка. Резец в приспособлении

устанавливается так, чтобы затачиваемая

поверхность располагалась параллельно

рабочей поверхности круга. Заточка

круглого фасонного резца показана на

рис.21.

Торец

шлифовального круга должен быть смещен

от оси резца на величину Н, равную

расстоянию от оси резца до положения

его передней поверхности:

Н

= R

sinE,

max 7

где

Rmax

-

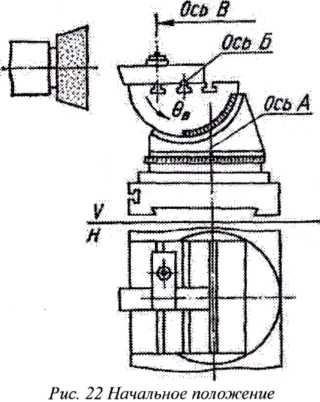

наибольший радиус резца, Е=а-Ну. Начальное

положение призматического резца

при заточке показано на рис.22. Для

выполнения заточки резец необходимо

повернуть на угол Ё=а+у, вокруг оси Б,

так чтобы затачиваемая передняя

поверхность резца совпадала с торцевой

плоскостью абразивного круга.

При

затачивании как круглых, так и

призматических резцов кругу сообщается

вращение, регламентируемое допускаемой

скоростью резания при шлифовании

20-25 м/с, а затачиваемый резец получает

движение продольной подачи вместе

со столом заточного станка, со скоро

39

стью

3-4 м/мин. Глубина резания(поперечная

подача) при черновойзаточке

0,03-0,08 мм/дв.ход, а причистовой

заточке и доводке 0,01-

02

мм/дв.ход. Для снятия полногоприпуска

заточку резца выполняютза

несколько проходов.

Заточка

резцов выполняетсяторцом

чашечного шлифовальногокруга

(ЧК). При заточке резцов избыстрорежущей

стали в качествеабразивного

материала использу-ют

электрокорунд, монокорунд иэльбор.

Круги из эльбора практи-чески

одинаково хорошо обрабаты-вают

все группы быстрорежущихсталей,

так как твердость эльборазначительно

выше твердости кар-бидов,

входящих в состав этих

сталей.

Применяются они для окончательной

доводки. Зернистостьабразивных

кругов применяемых при заточке находится

в пределах от40

до 6. Зернистость 40 применятся на

операциях черновой заточки.Для

заточных работ наиболее распространенной

является зернистость25-16.

Доводка выполняется кругами зернистостью

12 - 6. Структураабразивного

инструмента № 7 или № 8. Твердость круга

должна бытьв

пределах МЗ-С2. Мягкие круги (М) применяют

при работе без ох-лаждения.

Кругами средней твердости С1 и С2

производится заточка синтенсивным

охлаждением. Обычно при заточке

наибольшее примене-ние

получили круги на керамической связке

(К).

Фасонные

резцы с режущей частью из твердого

сплава затачивают кругами из карбида

кремния земного (КЗ) и алмазными кругами.

Кругами из КЗ выполняют операции

черновой заточки. Алмазные круги

применяют для операций чистовой заточки

и доводки. Алмазный круг чашечной формы

АПВ диаметром 150 мм, зернистостью

200/160- 100/80 на металлической связке

обеспечивает шероховатость затачиваемой

поверхности Ra=

0,4

- 0,8 мкм, а при доводке Ra=

0,2

- 0,4 мкм.

Точность

угла заточки £ выполняется с допуском

± 30г. Не допускается прижог

поверхностного слоя, который приводит

к частичному отпуску стали в этом слое,

переходу структуры мартенсита в

аустенит, потере твердости, а значит и

снижению стойкости резца. Снижение

работоспособности резцов приводит

к их перерасходу и увеличению

себестоимости обработки. Перспективной

заточкой является заточка фасонных

резцов электроэрозионным или

электрохимическим методами.

призматического

резца при заточке

40

СОДЕРЖАНИЕ

КУРСОВОГО ПРОЕКТА

Курсовой

проект по дисциплине «Режущие инструменты»

состоит из графической части и

расчетно-пояснительной записки.

Графическая

часть включает следующие конструкторские

и проектные разработки:

а) графическое

определение профиля задней поверхности

призматического резца в нормальном

сечении (N-N),

а

круглого резца - в диаметральном;

б) рабочий

чертеж резца с указанием всех допускаемых

отклонений, размеров, технических

требований к базовым и рабочим

поверхностям;

в) сборочный

чертеж державки резца с указанием

технических требований и спецификации

деталей, входящих в сборочную единицу.

Расчетно-пояснительная

записка должна содержать следующие

разделы:

Исходные

данные на проектирование фасонного

резца, профиль детали, размеры, материал.

Назначение

и разновидности фасонных резцов

(привести эскизы резцов разных

видов)

Схему

установки резца в рабочем положении

с указанием состава формообразующих

движений.

Особенности

конструкции резца: функциональное

назначение, базовые и контрольные

поверхности; габаритные размеры;

материал резца; геометрические параметры

в базовой точке и их изменение в процессе

работы режущего клина.

Расчет

профиля задней поверхности резца:

для

призматического - в нормальном сечении;

для

круглого — в диаметральном (результаты

расчета свести в таблицу).

Назначить

требования к державке фасонного резца.

Привести описание конструкции. Указать

функциональное назначение, входящих

в неё деталей. Описать установку,

закрепление и способ регулировки

положения вершины резца в державке.

Назначить

технологический режим работы резца.

Показать

на схеме положение резца при заточке,

назначить марку абразивного материала

на операциях чернового и чистового

затачивания.

Привести

спецификацию деталей державки.

ЗАДАНИЯ

НА ПРОЕКТИРОВАНИЕ ФАСОННЫХ РЕЗЦОВ