- •Инженерно-технический институт Кафедра “Автоматизированные технологии и промышленные комплексы”

- •Содержание

- •Введение

- •6) Для растачивания фасонной поверхности отверстия

- •Режущий клин фасонного резца и особенности его работы

- •Графическое профилирование призматического радиального резца

- •Графическое профилирование и аналитический расчет профиля круглого радиального резца

- •Профилирование фасонных резцов наклонной установки

- •Круглые фасонные резцы.

- •Технологический режим работы фасонных резцов

- •И. Заточка фасонных резцов

- •I 43

- •Литература

Расчетные

величины глубины Т следует указать на

чертеже графического построения

профиля задней поверхности призматического

фасонного резца (рис.7). Коррекционные

расчеты выполняется с точностью до

шестого знака после запятой. Полученные

значения глубины профиля Ti

округляется

до третьего знака.

Круглые

фасонные резцы получили широкое

применение из-за простоты их изготовления

как тел вращения. При их конструировании

основная задача сводится к определению

формы и размера глубины профиля задней

поверхности резца в диаметральном

сечении.

При

профилировании круглых резцов известными

считаются:

профиль

и размеры детали;

материал

детали и его физико - механические

свойства;

вид

заготовки (штамповка, пруток круглого

проката).

Для

работы круглого фасонного резца

необходимо сочетание двух движений:

вращение детали (главное движение

резания) и радиальная подача резца.

Режущая часть резца в форме режущего

клина характеризуется передним у и

задним а углами. Наличие этих углов

приводит к тому, что профиль круглого

резца в диаметральном сечении не

совпадает с профилем детали в ее

диаметральном сечении. Размеры профи

17

ля

резца в диаметральном сечении необходимы

для его изготовления и контроля. Поэтому

при проектировании круглого фасонного

резца необходимо выполнить коррекционный

расчет профиля резца в диаметральном

сечении N-N

(рис.

8). Коррекции подлежат только радиальные

размеры профиля, осевые же размеры

детали и резца одинаковые. В процессе

проектирования производится графическое

построение и аналитический расчет

профиля задней поверхности резца. Для

расчета профиля резца используется

’’точечный “ метод узловых точек.

Графически

профиль круглого радиального фасонного

резца можно определить в следующей

последовательности (рис.8):

Рис.8.

Графическое построение профиля задней

поверхности круглого радиального

резца.

Резец

установлен со смещением оси по высоте

на hg

относительно

оси детали.

Графическое профилирование и аналитический расчет профиля круглого радиального резца

|

На

листах формата А2 в увеличенном

масштабе (2:1 или 4:1) в двух проекциях

изображается деталь, для изготовления

которой проектируется фасонный

резец (вид в плане и сбоку).

Определяется

наибольшая глубина профиля детали

: t

max=

rmax

rmin;

rmax

- наибольший

,

rmin-

наименьший

радиусы профиля детали.

По

табл.З с учетом наибольшей глубины

резания t

,

назначается габаритный диаметр

резца - D,

и

радиус R

=

0.5Dmm.

Таблица

3.

Размеры фасонных круглых резцов шах |

Резец |

Рифление | |||||||

|

D |

d |

d, |

b |

k |

г |

d, |

1 | ||

|

До 4 |

30 |

10 |

16 |

7 |

3 |

1 |

- |

| |

|

4-6 |

40 |

13 |

20 |

10 |

3 |

1 |

20 |

3 | |

|

6-8 |

50 |

16 |

25 |

12 |

4 |

1 |

26 |

3 | |

|

8-10 |

60 |

16 |

25 |

14 |

4 |

2 |

32 |

3 | |

|

10-12 |

70 |

22 |

34 |

17 |

5 |

2 |

35 |

4 | |

|

12-15 |

80 |

22 |

34 |

20 |

5 |

2 |

40 |

4 | |

|

15-18 |

90 |

22 |

34 |

23 |

5 |

2 |

45 |

5 | |

|

18-21 |

10 |

27 |

40 |

23 |

5 |

2 |

50 |

5 | |

Профиль

детали разбивается на участки, имеющие

различные радиусы, нумеруются узловые

точки: 1, 2, 3...(точки пересечения соседних

участков) и отмечаются их радиусы: г(,

г2,

гу

Узловую

точку, имеющую наименьший радиус rmin,

принимаем за базовую гА

= г .

*'

0

mm

В

базовой точке назначаются углы режущего

клина у0

и а0

с учетом физико-механических свойств

металла детали (табл.1).

Через

базовую точку проводится след передней

плоскости режущего клина резца под

углом уа,

к осевой горизонтальной линии детали.

Определяется

смещение центра резца над осью детали

для образования заднего угла а0

на высоту h

=

Rsina0

Проводится

горизонтальная осевая линия параллельная

горизонтальной осевой линии детали

на расстоянии h

от

неё.

Радиусом

резца R

из

базовой точки пересекаем горизонталь

резца и находим точку их пересечения

02, которая и определяет положение

центра резца.

На

осевой линии детали (проекция вид

сбоку) отмечаем положение узловых

точек 1 , 2 , 3,..., из которых проводим их

окружности радиусами гр

г2,

г3...

до пересечения со следом передней

плоскости режущего клина резца и

получаем точки пересечения 12,

22,

32...

Из

центра резца О, радиусами г,, г2,

г3

из точек 12,22,32...

проводим окружности до пересечения

с вертикалью, опущенной из центра

резца, и получаем точки 13,2,33..

.Эти дуги принадлежат задней поверхности

круглого резца

19

Пользуясь

методом замены плоскостей, переводим

точки 1,, 23,

З3

из вертикальной плоскости в горизонтальную

(точки 14,

24,

34).

Осевые

размеры детали не изменяются, поэтому

в расчете не участвуют. Проведя линии

проекционных связей и соединив точки

1 - 14;

2-24;

3-34,

получим искомый профиль задней

поверхности круглого фасонного резца

в осевом сечении (точки 10,20,30,40).

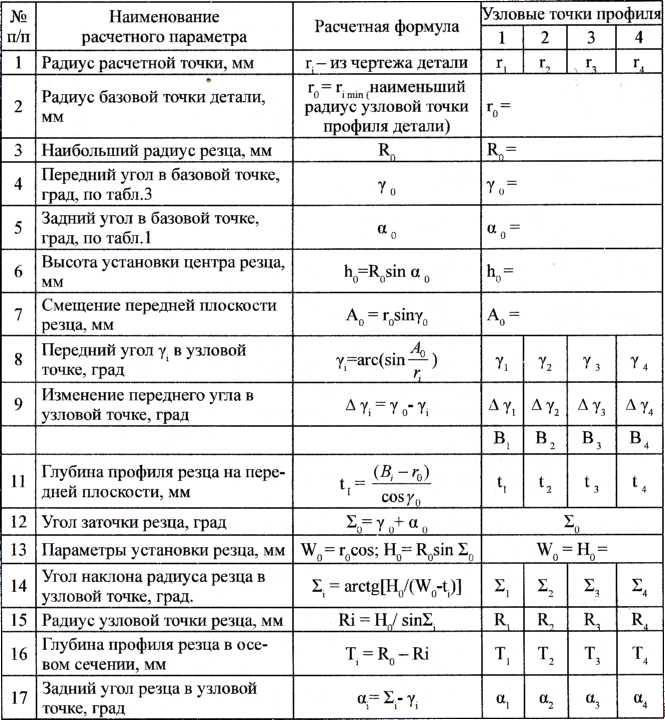

Для определения размеров профиля

следует произвести расчет по алгоритму

представленному в табл.4

Таблица

4.

Алгоритм расчета круглого радиального

фасонного резца (рис.8)

Коррекционный

расчет выполняется с точностью до

шестого знака после запятой. Полученные

значения глубины профиля Ti

округляют

до третьего знака.

20