- •Инженерно-технический институт Кафедра “Автоматизированные технологии и промышленные комплексы”

- •Содержание

- •Введение

- •6) Для растачивания фасонной поверхности отверстия

- •Режущий клин фасонного резца и особенности его работы

- •Графическое профилирование призматического радиального резца

- •Графическое профилирование и аналитический расчет профиля круглого радиального резца

- •Профилирование фасонных резцов наклонной установки

- •Круглые фасонные резцы.

- •Технологический режим работы фасонных резцов

- •И. Заточка фасонных резцов

- •I 43

- •Литература

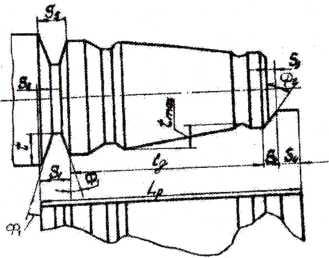

Фасонные

резцы наклонной установки позволяют

произвести наиболее полную обработку

как наружного, так и внутреннего профиля

детали. Эти резцы рекомендуются применять

в тех случаях, когда требуется одновременно

профилировать участки расположенные,

как параллельно, так и перпендикулярно

к оси детали (торцы). Поэтому при их

использовании можно сократить количество

операций механической обработки

(рис.9).

Наклонное

расположение установочной базы фасонного

резца позволяет получить задние углы

на участках перпендикулярных оси

детали. В результате стойкость фасонного

резца увеличивается, сокращается

вспомогательное время на замену резца

и его наладку. Изменение положения

установочной базы резца производится

поворотом резцедержателя суппорта

станка. Поворот резца изменяет вылет

резца и уменьшает глубину врезания,

расход инструментального материала

для изготовления резца.

Внедрение

фасонных резцов для одновременной

обработки фасонных поверхностей и

торца, обеспечивает следующие преимущества

в сравнении с фасонными резцами других

типов:

исключается

операция подрезки торца,

сокращается

технологическое время обработки,

обеспечивается

стабильность формы и размеров фасонной

поверхности,

снижаются

допуски на заданные размеры обработки,

повышается

геометрическая точность на всех

участках обрабатываемого фасонного

профиля.

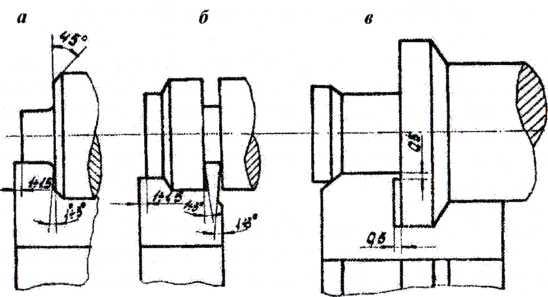

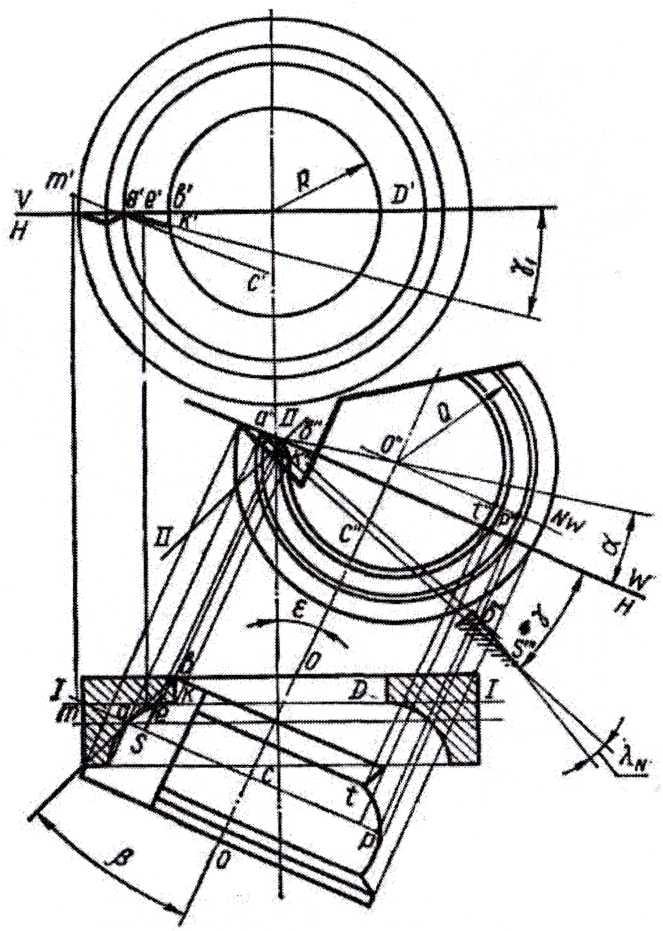

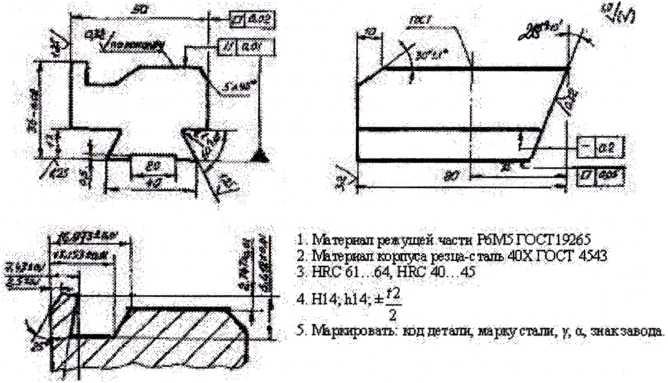

Пример

графического профилирования

призматического фасонного резца с

наклонной базой установки приведен на

рис. 10.

Здесь

базовой точкой служит точка профиля

(а), лежащая на оси детали. Наружная

поверхность детали является поверхностью

враще-

Рис.

9. Изменение технологии токарной

обработки колец подшипников:

1-фасонирование; 2-подрезка; 3-совмещение

фасонирования с подрезкой при

использовании фасонного резца с

наклонной установкой

21

Профилирование фасонных резцов наклонной установки

Рис.

10. Графическое профилирование

призматического резца с наклонной

базой крепления

ния,

а ее торцевые поверхности прямолинейны.

Резец имеет наклонную ориентацию

установочной базы, т.е. его ось повернута

в горизонтальной плоскости на угол

р = 15-20°, обеспечивающий оптимальное

распределение заднего угла по профилю.

Величины углов у(|

и а0

задаются для базовой точки, согласно

рекомендации табл. 1. Для нахождения

профиля задней поверхности резца

используется способ сечения плоскостями.

Графическое

профилирование круглого фасонного

резца с наклонной базой установки

для обработки внутренней поверхности

показано на рис. 11. Здесь фасонный резец

обрабатывает цилиндрический фасонный

профиль и одновременно подрезает торец.

Методика профилирования подобна

методике профилирования круглых

фасонных резцов.

22

Рис.

11 а. Графическое профилирование круглого

резца с наклонной базой крепления при

внутренней обработке,

23

Рис.

11 б. Графическое профилирование круглого

резца с наклонной базой крепления при

наружной обработке

24

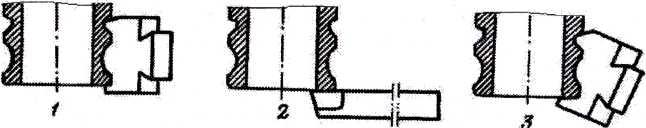

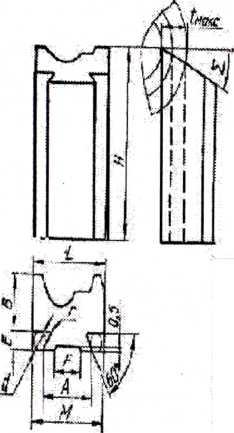

ТАНГЕНЦИАЛЬНЫЕ

ПРИЗМАТИЧЕСКИЕ РЕЗЦЫ

Данный

вид резцов применяется для получения

фасонного неглу-бокого

профиля на длинных и нежестких деталях.

Максимально допус-каемая

глубина профиля составляет tmax=0.12dmax>

где

dmax

-

наибольшийдиаметр

обтачиваемого фасонного профиля.

Преимущество тангенци-альных

резцов состоит также и в том, что одним

резцом можно обраба-тывать

заготовки разных диаметров, но имеющих

одинаковый профильфасонного

участка.

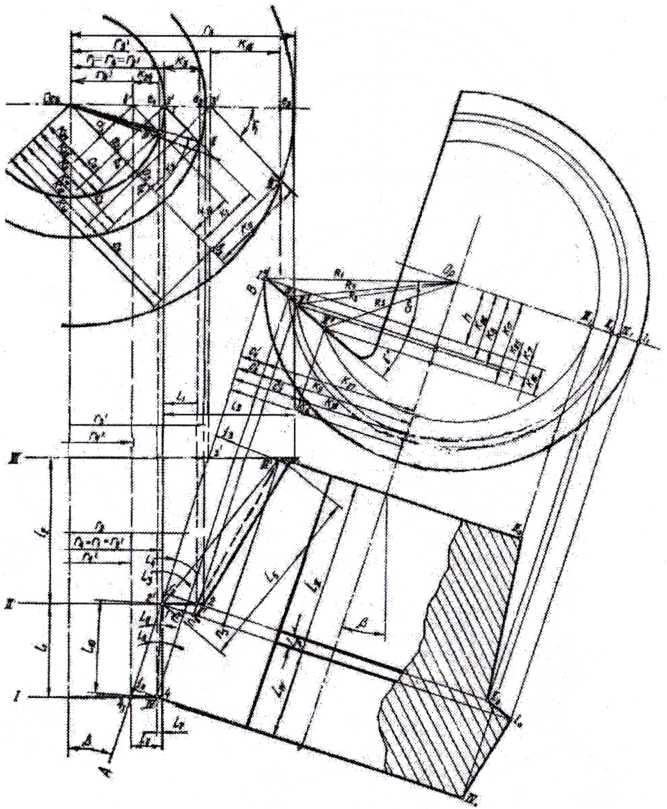

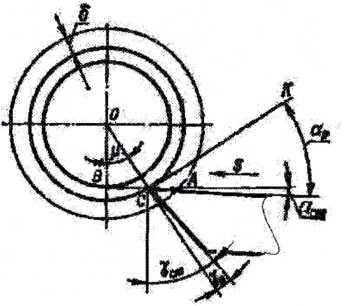

Движение

подачи тангенциального резца происходит

по касатель-ной

к обрабатываемому профилю. Передняя

поверхность режущегоклина

расположена под углом уст

(рис. 12). Задняя поверхность имеетсложный

профиль, расположенный под углом аст

к направлению дви-жения

подачи S.

Двигаясь

по касательной к поверхности детали,

резецпостепенно

входит в контакт с заготовкой и формирует

заданный про-филь.

В

процессе резания происходит изменение

углов режущего клина:передний

угол у - увеличивается, а задний а -

уменьшается. Чтобыизменения

этих углов было незначительным,

тангенциальные резцыприменяют

только для срезания с заготовки

небольшого припуска - t.В

исходном положении статический задний

угол аст

создает наклоннаяустановка

резца. Этот угол составляет аст=10-12°.

В конце обработкизадний

угол должен быть в пределах 3-5°. Передний

угол у1

в началеобработки

принимаем равным 3-5°. Заканчивая точение,

величина пе-реднего

угла составит: у = у, + у2

Приращение переднего угла у2

может

быть

рассчитано по формуле:у

=arccos

(d /

d

),

где d

и

d

•

2

соответственно наименьший инаибольший диаметры обраба-тываемого фасонного профиля.

Угол заточки переднейповерхности, относительно зад-ней поверхности резца, равен£ = у + а.

Для того, чтобы врезаниерезца в заготовку происходилопостепенно, режущая кромка вы-полняется наклонной. Угол её на-клона т, измеренный в плоскостипараллельной оси детали и на-правлению подачи, назначается в

25

Рис. 12. Геометрические параметры тангенциального призматического резца

26

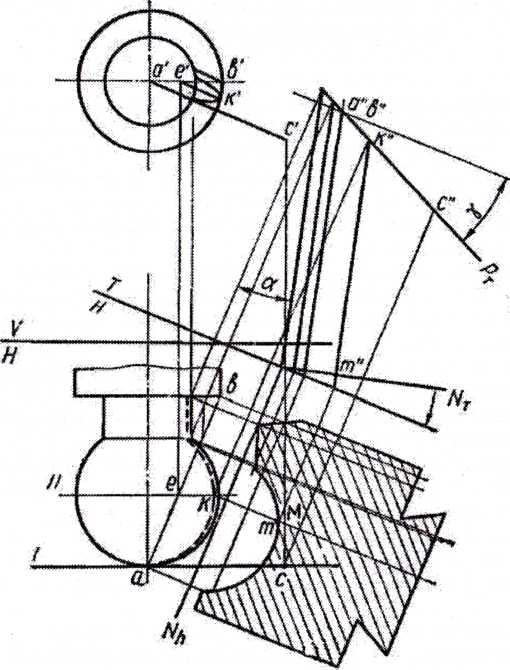

Рис.

13. Профилирование тангенциального

призматического фасонного резца

пределах

15 - 45° (рис. 13). Меньшая величина угла х

принимается при большой глубине

срезаемого припуска t

и

малой длине обрабатываемого профиля.

Профилирование

тангенциального призматического

фасонного резца заключается в определении

глубин профиля узловых точек на задней

поверхности резца в нормальном к ней

сечении. Осевые размеры профиля не

изменяются.

Исходными

данными для профилирования являются:

профиль

детали и его размеры (радиусы и осевые

размеры);

материал

детали;

положение

передней поверхности, определяемое

углами у и х;

положение

задней поверхности, определяемое углом

а.

Расчет

выполняется в следующей последовательности

(рис. 12)

Задают

радиусы узловых точек на профиле

детали: ^ г, г3

г4

Рассчитывают

глубину профиля детали в каждой узловой

точке и определяют возможность обработки

профиля тангенциальным резцом: г

=; г . =: t

=

г -г ;

шах

7

min

7

шах max

mm7

t

/d <

0,12; t

,= г

-

г

; t

=

г, - г t

=

г -г ; t

=

г -г

max

шах

7

7

1 1 min

3

2 2 min7

3

3 min

7

4 4 i

mm

Вычисляют

значения передних углов:

в

начальный момент резания: yt

=3-5°;

изменение

переднего угла в процессе резания

y2=arcos(rmm/

rmax);

в

конце обработки :у = yt

+

у2;

Принимают

величину угла заднего угла а

= 3-9°

Рассчитывается

угол заточки: 2 = у+а

Принимают

величину угла наклона режущей кромки

для цилиндрических участков профиля

детали (рис. 13): ”0-2“,”3-4“, т =15°- 45°.

Большие значения принимаются при

обработке профиля малой длины.

Рассчитывают

величину постоянного коэффициента.

K=cos(a

+

у) cos

у

8.Определяют

угол наклона участков профиля резца,

обрабатывающих цилиндрические

участки профиля детали: ”0н-2н“,”Зн-4н“

в сечении Б-Б.

tg

jj=tg х

sina,

|j, =

arctg

(tg т

sina)

Находят

угол бокового наклона передней

поверхности резца

tg

х0

= tg

х

cos

у

, т0=

arctg

(tg х

cos

у)

Рассчитывают

высоту профиля узловых точек резца Т.

в сечении Б-Б согласно алгоритма по

табл.5

27

|

Таблица

5.

Алгоритм расчета профиля тангенциального

резца в нормальном сечении п/п |

Расчетная величина |

Формула расчета |

Узловые точки профиля | |||

|

1 |

2 |

3 |

4 | |||

|

1 |

Передний угол в начальный момент резания (назначается) |

Т=2° |

|

|

|

|

|

2 |

Разница между передним углом в конечный и начальный момент резания |

у, =arc(cosd ,d ) • 1 4 mm/ max' |

|

|

|

|

|

3 |

Передний угол в конечный момент резания |

+ II |

|

|

|

|

|

4 |

Задний угол принимается |

a=3 0 |

|

|

|

|

|

5 |

Угол заточки передней поверхности |

II ~<i P |

|

|

|

|

|

6 |

Радиус узловой точки, мм |

|

Г, |

г, |

г, |

|

|

7 |

Радиус базовой точки, мм |

r. — r |

гп |

гп |

Ги |

г. |

|

8 |

Высота профиля в каждой узловой точке, мм |

t = r-rn i i 0 |

|

*2 |

Ц |

t4 |

|

9 |

Коэффициент |

K=cos(a + y) cos у |

К |

К |

к |

К |

|

10 |

Высота профиля резца в узловой точке, мм |

t =Kt pi i |

1р| |

V |

4рЗ |

1р4 |

|

11 |

Расстояние по оси от точки, обрабатывающей наибольшую глубину профиля до каждой узловой точки, мм |

x — по чертежу |

xi |

Х2 |

х, |

Х4 |

|

12 |

Угол наклона режущей кромки на цилиндрических участках |

т =ot 15 до 45° принимается конструктором |

|

|

|

|

|

13 |

Угол наклона профиля ц, град. |

[i =arctg(tg tsin a) |

|

|

|

|

|

14 |

Смещение профиля (ц см.п.9), мм |

Atj= Xjtg ц |

At, |

Д12 |

At, |

Д14 |

|

15 |

Полная высота профиля резца в нормальном сечении |

T =t +At ■ pi у i |

т, |

Т2 |

т3 |

т4 |

|

16 |

Осевые размеры профиля детали и резца одинаковые |

li - по чертежу детали |

|

|

|

|

|

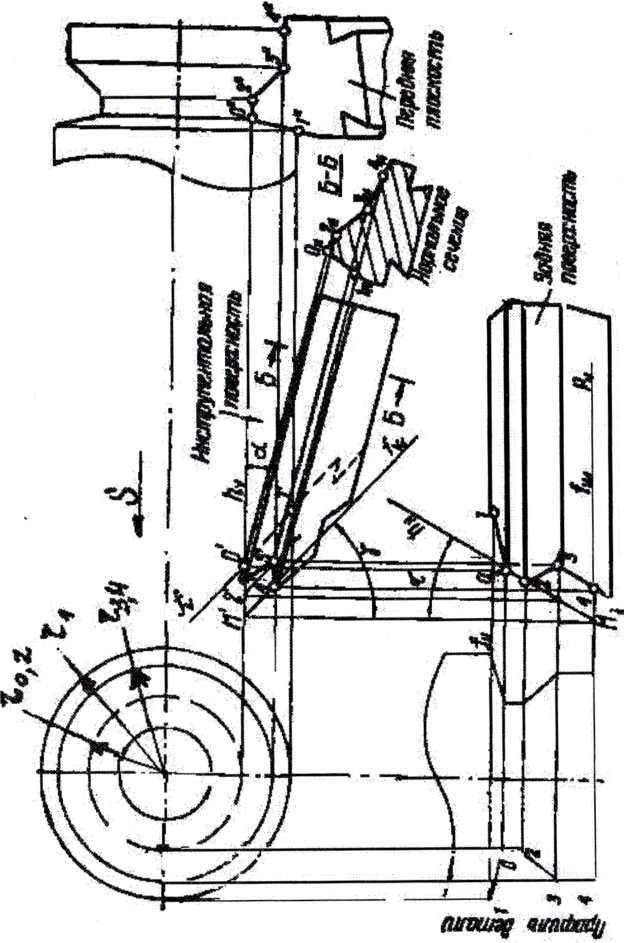

КОНСТРУКТИВНОЕ

ОФОРМЛЕНИЕ ФАСОННЫХ РЕЗЦОВ 8.1.

РЕЗЦЫ ФАСОННЫЕ, ПРИЗМАТИЧЕСКИЕ

После

определения размеров профиля задней

поверхности резца приступают к

разработке его чертежа (рис. 14).

Габаритные размеры: Н х L

х

В принимают по табл.6. Эти размеры

определяют прочность

28

Рис.

14. Призматический фасонный резец

Таблица

6.

Размеры фасонныхпризматических

резцов профиля |

Резец |

Хвостовик | ||||||||

|

детали!**- |

В |

Н |

Е A F |

г |

d |

и | ||||

|

До;4 |

9 |

75 |

4 |

15 |

7 |

0,5 |

4 |

21,31 | ||

|

4 -6 |

14 |

75 |

б |

20 |

10 |

0,5 |

б |

29,46 | ||

|

6-10 |

19 |

75 |

6 |

25 |

15 |

0,5 |

б |

34,46 | ||

|

i’0-14 |

25 |

90 |

10 |

30 |

20 |

1.0 |

1.0 |

45,77 | ||

|

14-20 |

35 |

90 |

10 |

40 |

25 |

1,0 |

1.0 |

55,77 | ||

|

20*28 |

45 |

100 |

15 |

60 |

40 |

1,0 |

15 |

83,66 | ||

и

надежность инструмента. Обычно за

основу их выбора может быть принята

наибольшая глубина профиля tmax

или

длина обработки.

В

табл. 6 приводятся конструктивные

размеры цельных фасонных призматических

резцов. Однако, в каждом конкретном

случае выбор цельной или сварной

конструкции резца должен быть экономически

обоснован.

29

I

Призматический

фасонный резец имеет форму бруска,

заточенного под углом £ = у+а. Крепежная

часть выполнена в форме ласточкина

хвоста с углом профиля 60°. Установочная

поверхность выполнена в виде плоскости

с канавкой глубиной 0,5 мм. Допуск

плоскостности этой базовой поверхности

резца должен быть не более 0,02 мм. Правая

боковая сторона является измерительной

базой резца. К ней подводят ножку

индикатора часового типа. Резец,

закрепленный в резцедержателе,

перемещается суппортом к центру

станка. По отклонению стрелки индикатора,

судят о точности его установки. Если

отклонение стрелки превышает допускаемую

величину, то проводят корректировку

установки. На точность измерения влияет

точность боковой измерительной

поверхности. Поэтому, эта поверхность,

должна иметь повышенную точность

изготовления, которая задается допуском

её плоскостности, не превышающем 0,02

мм.

На

чертеже резца обязательно указывают

размеры профиля задней поверхности в

нормальном к ней сечении. Эти размеры

необходимо знать для её изготовления

на поперечно - строгальном или

горизонтально- фрезерном станке.

При

оформлении профиля задней поверхности

резца, координаты узловых точек указывают

от наиболее выступающей узловой точки,

обрабатывающей наименьший диаметр

профиля детали.

Кроме

основной режущей части, создающей

фасонный профиль обрабатываемой детали,

фасонный резец имеет дополнительные

режущие кромки, подготавливающие

отрезку детали от прутка (S5)

и

формирующие фаски (S3)

на

части детали срезаемой при подрезке

(рис. 15).

При

обработке фасок, соответствующие

режущие кромки имеют перекрытие равное

1-2 мм, при этом резец должен заканчиваться

упрочняющей частью (S4)

шириной

5-8 мм. Ширина шейки под отрезку (S

)

должна быть несколько больше ширины

режущей кромки отрезного резца (S5).

К

дополнительным режущим кромкам фасонного

резца предъявляются следующие требования:

При

обработке участков профиля перпендикулярных

оси в детали выполняются боковые

задние углы от 3° до 15° (рис.16 а,б).

Рис.

15. Оформление дополнительных

1р-

рабочая длина фасонного профилядетали;

Ф1

и Ф — углы наклона

Lp

-

полная длина режущей кромки;

резца;

S2

S3-kpomku

формирующиефаски

S4—

упрочняющая часть,

Sj,Ss—

кромки

для захода отрезного

дополнительных

кромок резца

кромок

фасонного резца:

30

Рис.

16. Оформление режущих кромок, расположенных

перпендикулярно к оси детали: а -для

получения галтели и заднего бокового

угла (а6=1-3°)

б- для проточки канавки; в- поднутрение

с пояском при подрезке торца.

При

обработке глубоких торцевых участков

можно выполнить поднутрения с пояском

длиной 2-3 мм, глубиной до 0,5 мм (рис. 16

в).

Режущая

кромка, подготавливающая отрезку, не

должна выступать за пределы рабочего

профиля резца, т.е. t

<

t

.

Ширина

отрезного резца выбирается соответственно

ширине участка, формирующего фасонным

резцом.

В

профиле общего контура фасонного резца

следует избегать резких переходов,

которые могут обусловить появление

закалочных трещин. С этой целью в местах

резкого изменения профиля выполняются

галтели радиусом 0,5 мм.

Недостающие

размеры при разработке рабочего чертежа

резца назначаются конструктивно.

Параметры шероховатости поверхностей

инструментов должны соответствовать

требованиям ГОСТ 2789-73. Параметры

шероховатости: передних и задних

поверхностей режущего клина

составляют Ra=0,8-0,4

мкм,

поверхностей базирования Ra

=

8-1,6

мкм. Твердость режущей части резцов

из быстрорежущей стали Р6М5 или Р9К10

должна быть HRC

62-65.

Допуски на габаритные размеры

назначаются по 12-14 квалитетам точности.

Допуски

на линейные размеры глубины профиля

режущей кромки в нормальном к задней

поверхности сечении принимают 1/3 допуска

на соответсвующие размеры профиля

обрабатываемой детали (в среднем они

составляют 0,02-0,05 мкм).

Резцы

изготавливают сварными: рабочая часть

выполняется из быстрорежущей стали

Р6М5 ГОСТ 19265, а хвостовая - из стали 40Х

ГОСТ 4543. Тип сварки-электроконтактная.

Пример рабочего чертежа призматического

фасонного резца показан на рис. 14.

31