- •Инженерно-технический институт Кафедра “Автоматизированные технологии и промышленные комплексы”

- •Содержание

- •Введение

- •6) Для растачивания фасонной поверхности отверстия

- •Режущий клин фасонного резца и особенности его работы

- •Графическое профилирование призматического радиального резца

- •Графическое профилирование и аналитический расчет профиля круглого радиального резца

- •Профилирование фасонных резцов наклонной установки

- •Круглые фасонные резцы.

- •Технологический режим работы фасонных резцов

- •И. Заточка фасонных резцов

- •I 43

- •Литература

поверхности,

которую нарост не защищает. Однако,

после того как износ на задних

поверхностях достигает предельного

значения, на передней поверхности

также появляются признаки износа.

Отрицательное влияние износа проявляется

в том, что теплота резания не отводится

в изделие, а наоборот, поступает в

инструмент, вызывая повышение его

температуры до 650-700°С. Здесь возможна

мгновенная тепловая ”по- садка резцаи

т.е. катастрофический износ и существенное

изменение природы износа, интенсивная

адгезия и структурные превращения в

материале резца. Происходит отпуск

металла, сопровождающийся распадом

мартенсита, с образованием дисперсной

ферритно-карбидной структуры и понижением

твердости до HRC=55-58.

Износ

сопровождается характерными для него

явлениями: появляются блестящие

пятна на поверхности резания (размазанные

продукты износа резца); увеличиваются

силы резания, что приводит к вибрациям,

резко ухудшается чистота обработанной

поверхности, утрачивается точность

размеров и формы детали. Оптимальная

величина критерия затупления для

фасонных резцов из быстрорежущей стали

составляет

15-

0,25 мм и 0,5- 0,8 мм для твердосплавных

резцов. Появление борозд на задней

поверхности, приводящее к резкому

ухудшению качества обработанной

поверхности, также может служить одним

из признаков затупления и износа

резца.

Задача

профилирования заключается в определении

профиля задней фасонной поверхности

призматического резца в сечении

нормальной плоскостью. Конфигурация

и размеры профиля в этом сечении

позволяют изготовить его первоначально

на фрезерном или поперечно- строгальном

станке (черновая обработка) и затем

профильным шлифованием получить

требуемые размеры с точностью до 0,005

мм.

Исходными

данными для профилирования являются:

профиль

и размеры детали, квалитет точности и

шероховатость;

материал

детали и его физико-механические

свойства;

вид

заготовки (штучная или пруток);

материал

режущей части резца;

-режим

обработки: V- скорость резания, м/мин; S

-

радиальная подача резца, мм/об.

Графическое

построение фасонного профиля задней

поверхности резца выполняется в

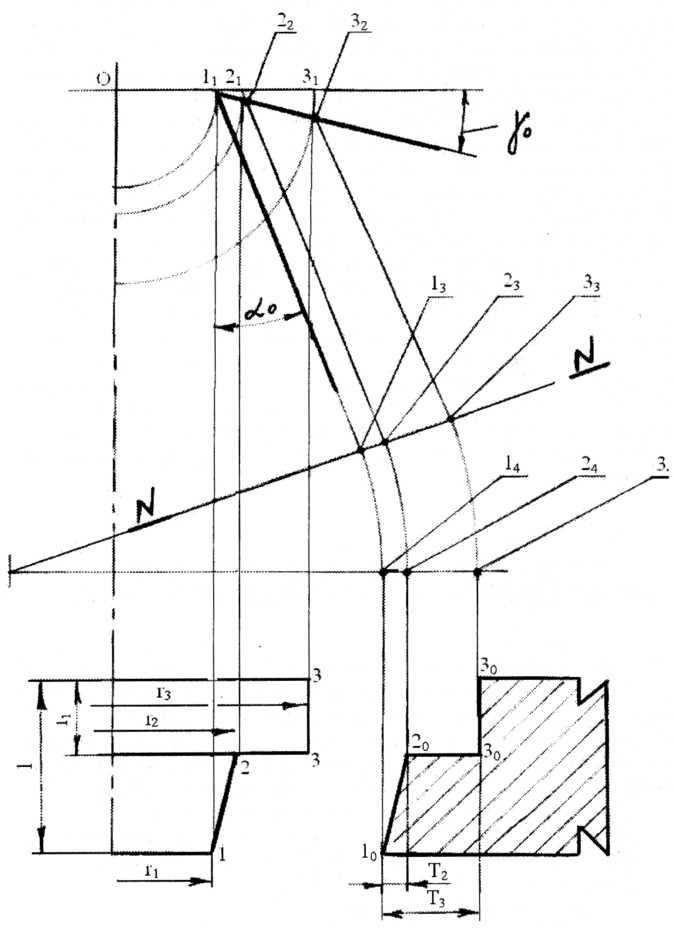

следующей последовательности (рис.7):

Графическое профилирование призматического радиального резца

Рис.

7. Графическое

построение профиля призматического

радиального резца

|

На

чертеже формата А2 вычерчивают в

увеличенном масштабе (4:1; 2:1) две

проекции детали: вид в плане и вид с

боку

Назначают

базовую точку 1 на поверхности детали,

которая имеет наименьший радиус

(r0=r1=rmin).

Базовую

точку переносим на горизонтально

проведенную из центра (получаем

точку lj).

С

учётом физико-механических свойств

металла (ов

или HRC),

из

которого изготовлена деталь, назначают

величины переднего у0

и заднего а0

углов режущего клина резца для

базовой точки (табл.1).

Таблица

1.

Геометрические параметры дисковых

фасонных резцов материал |

|

|

У |

О |

|

|

с вр МПа |

нв |

Материал режущей части |

| ||

|

|

Быст. ст. |

Тверд.спл. |

| ||

|

Медь, алюминий |

- |

- |

25-30 |

|

8-15 |

|

Сталь |

До 500 |

До 150 |

20-25 |

10-15 |

10-12 |

|

Сталь |

500-800 |

150-235 |

10-20 |

10-15 |

10-12 |

|

Сталь Бронза, латунь |

800-1000 1000-1200 |

235-290 290-350 |

0-5 |

|

8-10 |

|

|

- |

До 150 |

15 |

0 |

8-10 |

|

Чугун |

- |

150-200 |

12 |

0 |

8-10 |

|

|

- |

200-250 |

8 |

0 |

8-10 |

|

От

базовой точки lt

проводят

след передней плоскости резца под

углом у0

к горизонтали (основная плоскость),

и след задней плоскости резца под

углом а0

к вертикали, (плоскость резания)

проведенной из базовой точки.

Профиль

детали (вид в плане) разделяют на

участки и нумеруют их арабскими

цифрами: 2,3,4, и т.д. Это узловые

расчетные точки, каждая из которых

характеризуются определенной

величиной радиуса: г2,

г3,

г4

и т.д. Количество узловых точек

зависит от сложности обрабатываемого

профиля.

Узловые

точки отмечают на горизонтали и

нумеруют соответствующими цифрами:

1,, 2(,

3,... Далее, из них проводят дуги

окружностей, которые пересекают

след передней плоскости в точках

17,

22,

32...

Через

точки 12,

22,

32...

проводят линии параллельные следу

задней поверхности резца под

углом а0

Определяют

профиль задней поверхности резца в

нормальном сечении. Для этого

пересекаем резец плоскостью N-N,

след

которой перпендикулярен задней

поверхности резца. Здесь находятся

точки 13,

2 3

Эу

Методом

замены плоскостей определяем

координаты узловых точек на задней

поверхности профиля резца. Продлевается

след нор

15

мального

сечения N-N

за

осевую линию проекции детали в плане

и отмечается в произвольном месте

точка О, Из неё проводим горизонталь,

на которую дугами переносим точки

13,

23,

З3и

получаем точки 14>

24,

34.

Ш.Находим

положение точек 10,

2

,

30...

на пересечение линий проекционных

связей 1-14;

2-24;

3-34

и соединяем их в последовательности

принятой на проекции детали в плане.

В

расчетном сечении указываются две

координаты каждой узловой точки,

включающие две величины: расстояние

от торца детали до узловой точки 1 и

глубина профиля Ti.

После

графического определения размеров

профиля задней поверхности

фасонного резца в нормальном сечении

N-N

проводится

аналитический расчет глубин

профиля Т,,,Т,, Т ... АНАЛИТИЧЕСКИЙ

РАСЧЕТ ПРОФИЛЯ ЗАДНЕЙ ПОВЕРХНОСТИ

ПРИЗМАТИЧЕСКОГО РАДИАЛЬНОГО РЕЗЦА

Графическое

построение профиля призматического

резца в заданном сечении определяет

только конфигурацию профиля этой

поверхности. Размеры профиля по

глубине определяются путем расчета,

последовательность которого

приведена в табл. 2.

Таблица

2.

Алгоритм расчета глубины профиля

призматического радиального резца п/п |

Наименование расчетного параметра |

Расчетное уравнение |

Узловые точки профиля | |||

|

1 |

2 |

3 |

4 | |||

|

1 |

Радиус базовой точки, мм |

го=г™,Гг1 |

Г0-Г1 | |||

|

2 |

Передний угол резца в базовой точке |

Го |

| |||

|

3 |

Задний угол резца в базовой точке г„, град |

“о |

| |||

|

4 |

Радиусы узловых точек, мм |

г - из чертежа детали |

г, |

г, |

гз |

Г4 |

|

5 |

Глубина профилей узловой точки, мм |

й = г.’го |

h |

Ц |

tj |

V |

|

6 |

Параметр установки, мм |

А= rnS*n У Л ч |

А= | |||

|

7 |

Передний угол yi в базовой точке, град |

y=arc(sin—) /} |

У,.Уо |

h |

У, |

У 4 |

|

8 |

Отклонение величины переднего угла узловой точки от уп град |

> II °. |

0 |

Ду2 |

А Уз |

Ду4 |

|

16 п/п |

Наименование расчетного параметра |

Расчетное уравнение |

Узловые точки профиля | ||||||

|

1 |

2 |

3 |

4 | ||||||

|

9 |

Расстояние по горизонтали от центра детали до узловой точки на передней плоскости резца, мм |

Bi = rcosA у 1 11 |

В,-г, |

В2 |

в, |

в4 | |||

|

10 |

Глубина профиля резца в узловых точках передней плоскости, мм |

(Д-'о) 1 cos Го |

о, |

|

тз |

Т4 | |||

|

11 |

Угол наклона передней плоскости резца в статике, град. |

^*0 — ^ о"*" У 0 |

^0 = | ||||||

|

12 |

Глубина профиля на задней поверхности резца в сечении N-N. мм |

T, = T,cos2o |

т, |

Т2 |

т, |

Т4 | |||

|

13 |

Задние углы резца в узловых точках.град |

a,= VYi |

а, |

а. |

аз |

«4 | |||