- •Инженерно-технический институт Кафедра “Автоматизированные технологии и промышленные комплексы”

- •Содержание

- •Введение

- •6) Для растачивания фасонной поверхности отверстия

- •Режущий клин фасонного резца и особенности его работы

- •Графическое профилирование призматического радиального резца

- •Графическое профилирование и аналитический расчет профиля круглого радиального резца

- •Профилирование фасонных резцов наклонной установки

- •Круглые фасонные резцы.

- •Технологический режим работы фасонных резцов

- •И. Заточка фасонных резцов

- •I 43

- •Литература

а

б

Рис.4.

Круглый фасонный резец: а) для обтачивания

наружной поверхности,

Тангенциальные

резцы (рис.1,

г) рекомендуются применять для чистового

отделочного точения. В этом случае

резец, двигаясь по касательной к детали,

снимает с предварительно обработанной

детали небольшой припуск (1-3 мм). Эти

резцы желательно использовать для

обработки длинных и нежестких изделий

на станках повышенной жесткости и

мощности. Преимуществом тангенциальных

фасонных резцов является то обстоятельство,

что образуемый ими профиль не зависит

от диаметра обрабатываемой детали,

поэтому резцом, спроектированным

для детали одного профиля, можно

изготавливать детали такого же

профиля, имеющие другой диаметральный

размер. Глубина профиля деталей,

образуемого тангенциальным резцом, не

должна быть более чем 0,12 диаметра

заготовки. При больших глубинах

резания угол заострения резко снижается,

что приводит к поломке вершины резца.

Резцы

с наклонным расположением оси (рис.1,

д, е) по отношению к оси детали

позволяют создать положительные задние

углы при обтачивании фасонного профиля

с перепадом диаметров более 15-20 мм.

Круглые резцы с наклонным расположением

оси отверстия и призматические резцы

наклонной установки используют при

обработке на заготовке торцевых

участков, расположенных перпендикулярно

к ее оси. Резцы с наклонной передней

поверхностью (к

ф

0) используются в тех случаях, когда

требуется повысить точность размеров

и геометрическую форму конического

участка поверхности детали.

9

4

6) Для растачивания фасонной поверхности отверстия

Как

и у всех металлообрабатывающих

инструментов, резание фасонным

резцом обеспечивает клин, форма которого

определяется величинами переднего

у и заднего а

углов (рис. 5). Эти углы задаются в базовой

точке, на поверхности детали, имеющей

наименьший радиус фасонного профиля

г0

при точении наружной поверхности и

наибольший радиус Ro

при

растачивании внутренней фасонной

поверхности.

Передняя

поверхность режущего клина фасонного

резца представляет открытую плоскость,

расположенную под углом у0

к горизонтали, проведенной через ось

детали. Таким образом, передний угол

у0

определяет положение в пространстве

передней поверхности относительно

основной плоскости резания. Передний

угол у0

в базовой точке принимается с учетом

механических свойств металла, из

которого изготавливается деталь

(табл.1). При обработке мягкой стали

(ов=50-80

МПа) у0

=20-25°; стали средней прочности (ав=80-100

МПа) уо=15-20°;

высокопрочной стали (ов=100-120

МПа) и чугуна у0

=8-12°; меди и алюминия у0=25-30°;

бронзы и латуни у0

= 0-5°. Меньшие значения переднего угла

у0

увеличивают усилие резания Pz

и

шероховатость обработанной поверхности.

Большие значения переднего угла у0

снижают стойкость и прочность режущего

клина. Для обеспечения минимальной

высоты микронеровностей на поверхности

детали следует назначать максимально

возможный передний угол.

Задняя

поверхность режущего клина имеет

сложный профиль, зависящий существенно

от обрабатываемого профиля, и наклонена

к

а б

Рис.

5. Режущий клин фасонных резцов:

а-призматического, б- круглого, у-передние

углы, а - задние углы в базовых точках

профиля детали 1 и 2

10

Режущий клин фасонного резца и особенности его работы

плоскости

резания под углом а0

Этот угол исключает трение задней

по-верхности

об обработанную поверхность. Установочный

задний уголсущественно

влияет на стойкость и износ резца.

Оптимальные значе-ния

угла а0

зависят от типа резца и конфигурации

профиля. Для круг-лых

резцов величина заднего угла составляет

а0=10-12°,

а призматичес-ких:

12-15°. Меньшие из рекомендованных величин

назначаются приточении

открытых профилей, большие - для профилей

с зауженнымиучастками

и поднутрениями. Увеличение заднего

уменьшает площадьпоперечного

сечения клина, снижает площадь упругого

контакта резцас

обработанной поверхностью и снижает

интенсивность теплоотводаиз

зоны резания.

Для

создания заднего угла круглого резца

(рис.5б) его ось смеща-ется

в вертикальном направлении на величину

h

=

Rsina0

от

оси обра-батываемой

детали или оси центров токарного станка

(R-наиболыиийрадиус

круглого резца, а0-

принятая величина заднего угла в

базовойточке).

Задний угол призматического резца

обеспечивает его наклоннаяустановка

(рис.5,а). Углы у0

и а0

являются радиальными. Их значенияв

каждой точке профиля резца, радиус

которой Ri

отличен

от радиусабазовой

точки R0,

изменяются. С увеличением радиуса Ri

профиля

де-тали

величина переднего угла у. уменьшается

(рис.6), а заднего а.

- уве-личивается.

Такие изменения могут вызвать вибрацию,

приводящую кувеличению

высоты микронеровностей (шероховатости)

и снижениюточности

обработки. Поэтому резцами с радиальной

подачей не жела-тельно

обрабатывать фасонные поверхности,

имеющие перепад ради-усов

более чем на величину AR=(0,1

- 0,2) Rmax,

где

Rm;ix

-

наибольшийрадиус

фасонного профиля. Завышенные значения

углов у0

и а0

снижа-ют

угол заострения ([3=90°- (а 0+

(30)),

ослабляют прочность режущегоклина,

его стойкость и работоспособность.

Оптимальные

значения углов у0

и а0

должны обеспечить высокуюточность

размеров и качество обработанной

детали. Во время обработ-ки

резец различными участками режущей

кромки постепенно вреза-ется

в заготовку, совершая поступательное

движение подачи в направ-лении

радиуса заготовки. Приближаясь к оси

заготовки, резец срезаетс

нее определенный слой металла. Когда

резание происходит по всей

длине

профиля режущей кромки, резецостанавливается.

Вершина резца зани-мает

положение, соответствующее на-именьшему

диаметру детали, при этомподача

отключается. В этот моментвесь

профиль детали формируется од-новременно.

Режущую

кромку можно предста-вить

в виде отдельных участков, име-

11

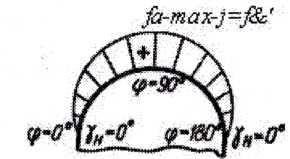

Рис.

6 Эпюра изменения переднего угла у. по

глубине профиля

![]()

ющих

определенную конфигурацию. При этом

каждый такой участок имеет отличительную

форму режущего клина с различными

величинами передних у, и задних а

углов. Это приводит к тому, что сечение

среза стружки (ширина и толщина) и

температура нагрева на них различны.

Более высокая температура возникает

в местах профиля, которые длительное

время участвуют в резании. При этом с

увеличением сечения среза создаются

неблагоприятные условия для теплоотвода.

Особенно опасны в этом отношении точки

сопряжения режущих кромок на выпуклых

выступающих элементах профиля фасонного

резца. Тепловые потоки, идущие от двух

противолежащих режущих кромок,

встречаются и создают повышенную

тепловую насыщенность режущей части

резца. Этот эффект тем значительней,

чем ближе рассматриваемый участок к

вершине.

С

температурой резца тесно связан процесс

наростообразования. Устойчивое

наростообразование при фасонном точении

соответствует зоне скоростей 30-70 м/мин.

При более высокой скорости резания

нарост отсутствует. Нарост первого

типа в форме острого клина имеет

значительную высоту и малый радиус

скругления вершины. Такой нарост

увеличивает передний угол резца почти

в 2-3 раза. Нарост второго типа имеет

небольшую высоту и округленную большим

радиусом вершину, снижающую величину

переднего угла. Высота нароста

определяется температурой в зоне

резания и шириной контакта стружки с

передней поверхностью резца. С ростом

температуры нарост первого типа

трансформируется во второй тип,

значительно ухудшая процесс фасонного

точения. Образовавшийся нарост проявляет

себя как нестабильное образование,

которое в процессе резания периодически

частично разрушается, вновь

наслаивается, видоизменяется и т.д.,

активно влияя на величину действительного

переднего угла. Нижняя часть нароста,

соединенная с передней поверхностью,

является устойчивой. Разрушения нароста

происходят только в верхней его части.

По

мере врезания фасонного резца в

заготовку, в работу последовательно

вступают различные участки профиля

режущей кромки, увеличивающие, ее

активную суммарную длину. В результате,

последовательно возрастают сила

резания Pz

и

контактная температура, ухудшаются

условия теплоотвода. Различные точки

режущего клина в течение всего цикла

точения, т.е. времени от момента врезания

фасонного резца в заготовку до

окончательного формирования профиля

изделия, проходят различный путь.

Глубина резания для каждой точки профиля

различна. Она равна разности радиусов

заготовки и детали в этой точке. Поэтому

продолжительность работы отдельных

точек профиля резца различна.

Все

эти факторы приводят к тому, что стойкость

и износ разных участков профиля различны.

Износ в основном происходит по задней