- •Диоды и их применение

- •Vϒ(гамма) - напряжение порога проводимости

- •Id_max - максимальный ток через диод при прямом включении

- •3.6.1. Устройство мдп-структур и их энергетическая диаграмма

- •3.6.2. Уравнение электронейтральности

- •3.6.3. Емкость мдп-структур

- •3.6.4. Экспериментальные методы измерения вольт-фарадных характеристик

- •3.6.5. Определение параметров мдп-структур на основе анализа c-V характеристик

- •3.6.6. Определение плотности поверхностных состояний на границе раздела полупроводник - диэлектрик

- •1. Введение.

- •2. Сравнительная характеристика типов материалов Nd-Fe-b для постоянных магнитов.

- •3. Технологические аспекты получения высокоэнергетичного, анизотропного порошка Nd-Fe-b методом гидрирования - дегидрирования (hddr) исходного слитка.

- •4. Основные этапы производства магнитопластов. Технологическое оборудование и материалы.

- •5. Формирование магнитной текстуры в литых многополюсных анизотропных магнитопластах.

- •Мертвая зона Мертвая зона. Рис. 9. Образование "мертвых зон" в кольцевом многополюсном анизотропном магнитопласте.

- •Мертвая зона Мертвая зона. Рис. 10. Образование "мертвых зон" в кольцевой системе из спеченных рзм магнитов.

- •6. Применение многополюсных магнитопластов в электрических машинах.

- •7. Заключение.

3.6.6. Определение плотности поверхностных состояний на границе раздела полупроводник - диэлектрик

Методы вольт-фарадных характеристик дают несколько возможностей для определения величины и функции распределения плотности поверхностных состояний в запрещенной зоне полупроводника на границе раздела полупроводник - диэлектрик. Рассмотрим более подробно эти методы.

Дифференциальный метод

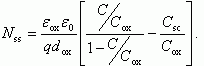

Дифференциальный метод, или метод Термана, основан на сравнении экспериментальной высокочастотной емкости МДП-структуры с теоретической расчетной емкостью идеальной МДП-структуры с такими же величинами толщины окисла и легирующей концентрации в подложке. На рисунке 3.19а приведены для иллюстрации метода расчета экспериментальная и расчетные C-V кривые.

Рис. 3.19. Расчет плотности поверхностных состояний дифференциальным методом: а) экспериментальная и теоретическая ВФХ для МДП-системы Si-SiO2-Al; б) зависимость сдвига напряжения ΔVG от поверхностного потенциала ψs, полученная из сечения постоянной емкости C = const МДП-структуры; в) зависимость плотности ПС от энергии E в запрещенной зоне полупроводника, полученная графическим дифференцированием кривой ΔVG(ψs) по уравнению (3.115)

Поскольку емкость высокочастотная, то ее величина определяется только значением поверхностного потенциала ψs. Проведя горизонтальные сечения C = const, мы на экспериментальной кривой производим расстановку поверх-ностного потенциала ψs.

Сравнивая теперь величины напряжений на затворе VG теоретической и экспериментальных C-V кривых, соответствующих одной и той же емкости (а следовательно, и одному значению поверхностного потенциала ψs), получаем из (3.84):

![]() (3.114)

(3.114)

Графическим дифференцированием кривой (3.114) получаем:

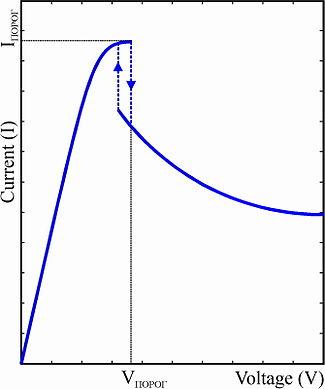

![]() (3.115)

(3.115)

Метод, основанный на анализе соотношения (3.114), довольно широко распространен, прост и не требует громоздких выкладок. К недостаткам этого метода необходимо отнести тот факт, что зависимость плотности поверхностных состояний Nss от энергии E получается только в одной половине запрещенной зоны вблизи уровня Ферми. На рисунке 3.19б приведен график ΔVG(ψs), а на рисунке 3.19в - распределение плотности поверхностных состояний в зависимости от энергии в запрещенной зоне полупроводника, полученное из предыдущего графика путем дифференцирования.

Интегральный метод

Интегральный метод, или метод Берглунда, основан на анализе равновесной низкочастотной вольт-фарадной характеристики. Поскольку для равновесной низкочастотной C-V кривой справедливо (3.98), то

![]() (3.116)

(3.116)

Интегрируя соотношение (3.116) с граничными условиями ψs = ψsi, VG = VGi, получаем:

![]() (3.117)

(3.117)

Поскольку C(VG) - это экспериментальная кривая, то интегрирование уравнения (3.117) (потому метод и назван интегральным) сразу дает связь между поверхностным потенциалом и напряжением на затворе VG. Выбор значений ψs1 и VG1 произволен. Обычно величину ψs1 выбирают равной нулю (ψs1 = 0) и соответственно VG1 - это напряжение плоских зон VFB. Эти значения берутся из высокочастотных C-V кривых. Так как известна связь VG(ψs), то из равенства (3.99) после нескольких преобразований следует:

(3.118)

(3.118)

Соотношение (3.118) позволяет определить величину и закон изменения плотности поверхностных состояний по всей ширине запрещенной зоны, что является преимуществом интегрального метода по сравнению с дифференциальным.

Рис. 3.20. Расчет плотности поверхностных состояний интегральным методом: а) экспериментальная равновесная ВФХ МДП-системы Si-SiO2-Al; б) зависимость поверхностного потенциала ψs от напряжения VG, рассчитанная из этой кривой по уравнению (3.117); в) зависимость плотности ПС от энергии E в запрещенной зоне полупроводника, рассчитанная из уравнения (3.117) по этим экспериментальным данным

Из соотношения (3.117) следует, что численное интегрирование функции (1 - С/Сox) должно дать величину площади над равновесной C-V кривой. Поскольку емкость выходит на насыщение C → Cox при примерно одинаковых значениях поверхностного потенциала, то следует ожидать, что у кривых с разной плотностью поверхностных состояний площадь под кривой C-V будет одинакова. На рисунке 3.20а, б, в приведены этапы расчета равновесных C-V кривых и даны соответствующие графики.

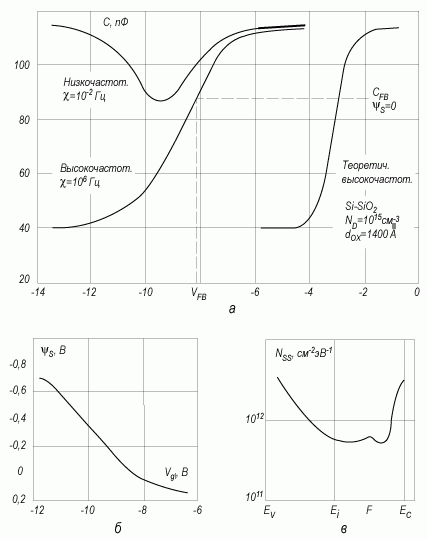

Температурный метод

Температурный метод, или метод Грея - Брауна, основан на анализе изменения напряжения плоских зон VFB МДП-структуры при изменении температуры T. При изменении температуры полупроводника меняется объемное положение уровня Ферми.

Закон изменения φ0(T), а следовательно и φ0(E), известен и в области полной ионизации примеси довольно прост. Из выражения (3.83) для напряжения плоских зон VFB следует, что при изменении температуры

![]() (3.119)

(3.119)

Графическое дифференцирование соотношения (3.119) приводит к выражению для Nss:

![]() (3.120)

(3.120)

Основным достоинством температурного метода является тот факт, что этим методом возможно получить величину плотности поверхностных состояний Nss вблизи краев запрещенной зоны. К недостаткам метода следует отнести необходимость измерений в широком интервале температур T = (77÷400) К и трудность расчета, а также необходимость выполнения критерия высокочастотности в широком диапазоне температур. На рисунке 3.21а, б, в приведены экспериментальные C-V кривые, их изменение с температурой и результаты расчета.

Рис. 3.21. Расчет плотности поверхностных состояний температурным методом: а) экспериментальные высокочастотные ВФХ МДП-структур Si-SiO2-Al при разных температурах T; б) зависимость измерения напряжения плоских зон ΔVFB и положения уровня Ферми φ0 в объеме полупроводника от температуры; в) зависимость плотности ПС Nss от энергии E в запрещенной зоне полупроводника, рассчитанная из уравнения (3.120) по этим экспериментальным данным

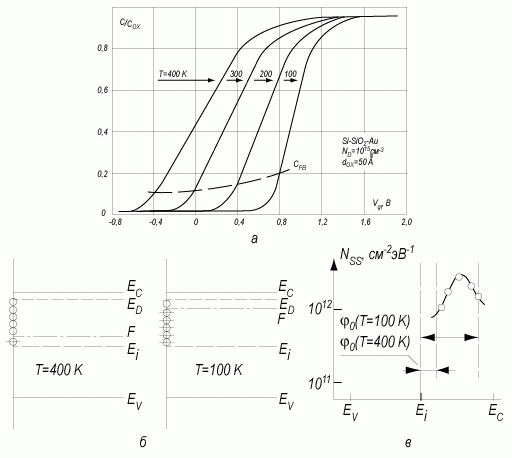

Диод Ганна

Материал из Википедии — свободной энциклопедии

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 9 января 2012; проверки требуют 27 правок.

У этого термина существуют и другие значения, см. Диод (значения).

![]()

Вольт-амперная характеристика диода Ганна

Диод Ганна (изобретён Джоном Ганном в 1963 году) — тип полупроводниковых диодов, использующийся для генерации и преобразования колебаний в диапазоне СВЧ на частотах от 0,1 до 100 ГГц. В отличие от других типов диодов, принцип действия диода Ганна основан не на свойствах p-n-переходов, т.е. все его свойства определяются не эффектами, которые возникают в местах соединения двух различных полупроводников, а собственными свойствами применяемого полупроводникового материала.

В отечественной литературе диоды Ганна называли приборами с объемной неустойчивостью или с междолинным переносом электронов, так как активные свойства диодов обусловлены переходом электронов из "центральной" энергетической долины в "боковую", где они уже могут характеризоваться малой подвижностью и большой эффективной массой. В иностранной же литературе диоду Ганна соответствует термин ТЭД (Transferred Electron Device).

На основе эффекта Ганна созданы генераторные и усилительные диоды, применяемые в качестве генераторов накачки в параметрических усилителях, гетеродинов в супергетеродинных приемниках, генераторов в маломощных передатчиках и в измерительной технике.

При создании низкоомных омических контактов, необходимых для работы диодов Ганна, существуют два подхода.

Первый из них заключается в поисках приемлемой технологии нанесения таких контактов непосредственно на высокоомный арсенид галлия.

Второй подход заключается в изготовлении многослойной конструкции генератора. В диодах такой структуры на слой сравнительно высокоомного арсенида галлия, служащего рабочей частью генератора, наращивают с двух сторон эпитаксиальные слои относительно низкоомного арсенида галлия с электропроводностью n-типа. Эти высоколегированные слои служат переходными прослойками от рабочей части прибора к металлическим электродам.

Диод Ганна традиционно состоит из слоя арсенида галлия с омическими контактами с обеих сторон. Активная часть диода Ганна обычно имеет длину порядка l = 1-100 мкм и концентрацию легирующих донорных примесей n = 1014 − 1016 см−3. В этом материале в зоне проводимости имеются два минимума энергии, которым соответствуют два состояния электронов — «тяжёлые» и «лёгкие». В связи с этим с ростом напряжённости электрического поля средняя дрейфовая скорость электронов увеличивается до достижения полем некоторого критического значения, а затем уменьшается, стремясь к скорости насыщения.

Таким образом, если к диоду приложено напряжение, превышающее произведение критической напряжённости поля на толщину слоя арсенида галлия в диоде, равномерное распределение напряжённости по толщине слоя становится неустойчиво. Тогда при возникновении даже в тонкой области небольшого увеличения напряжённости поля электроны, расположенные ближе к аноду, «отступят» от этой области к нему, а электроны, расположенные у катода, будут пытаться «догнать» получившийся движущийся к аноду двойной слой зарядов. При движении напряжённость поля в этом слое будет непрерывно возрастать, а вне его — снижаться, пока не достигнет равновесного значения. Такой движущийся двойной слой зарядов с высокой напряжённостью электрического поля внутри получил название домена сильного поля, а напряжение, при котором он возникает — порогового.

В момент зарождения домена ток в диоде максимален. По мере формирования домена он уменьшается и достигает своего минимума по окончании формирования. Достигая анода, домен разрушается, и ток снова возрастает. Но едва он достигнет максимума, у катода формируется новый домен. Частота, с которой этот процесс повторяется, обратно пропорциональна толщине слоя полупроводника и называется пролетной частотой.

На ВАХ полупроводникового прибора наличие падающего участка является не достаточным условием для возникновения в нём СВЧ колебаний, но необходимым. Наличие колебаний означает, что в пространстве кристалла полупроводника возникает неустойчивость волновых возмущений. Но такая неустойчивость зависит от параметров полупроводника ( профиля легирования, размеров, концентрации носителей и т.д.).

При помещении диода Ганна в резонатор возможны другие режимы генерации, при которых частота колебаний может быть сделана как ниже, так и выше пролетной частоты. Эффективность такого генератора относительно высока, но максимальная мощность не превышает 200—300мВт.

Диод Ганна может быть использован для создания генератора в 10 ГГц и выше (ТГц) диапазона частот. А резонатор, который может принимать форму волновода, добавляют для контроля частоты.Частота генераторов на диоде Ганна определяется в основном резонансной частотой колебательной системы с учетом емкостной проводимости диода и может перестраиваться в широких пределах механическими и электрическими методами. Однако срок службы генераторов Ганна относительно мал ,что связано с одновременным воздействием на кристалл полупроводника таких факторов, как сильное электрическое поле и перегрев кристалла из-за выделяющейся в нем мощности.

Диоды Ганна, работающие в различных режимах, используются в диапазоне частот 1-100 ГГц. В непрерывном режиме реальные генераторы на диодах Ганна имеют КПД порядка 2-4% и могут обеспечить выходную мощность от единиц мВт до единиц Вт. Но при переходе в импульсный режим КПД увеличивается в 2-3 раза. Специальные резонансные системы, позволяющие добавить к мощности полезного выходного сигнала некоторые высшие гармоники, служат для увеличения КПД и такой режим называется релаксационным.

Существуют несколько разных режимов, в одном из которых генератор на диоде Ганна может совершать работу, в зависимости от питающего напряжения, температуры, свойства нагрузки: доменный режим, гибридный режим, режим ограниченного накопления объемного заряда и режим отрицательной проводимости.

Наиболее часто используемым режимом является доменный режим, для которого в течение значительной части периода колебаний, характерен режим существования дипольного домена. Доменный режим может иметь три различных вида: пролетный, с задержкой образования доменов и с гашением доменов, которые получаются при изменении сопротивления нагрузки.

Для диодов Ганна был так же придуман и осуществлен режим ограничения и накопления объемного заряда. Его существование имеет место, при больших амплитудах напряжения на частотах, в несколько раз больше пролетной частоты и при постоянных напряжениях на диоде, которые в несколько раз превышают пороговое значение. Однако существуют требования для реализации к данному режиму: нужны диоды с очень однородным профилем легирования.Однородное распределение электрического поля и концентрации электронов по длине образца обеспечивается за счет большой скорости изменения напряжения на диоде.

Наряду с арсенидом галлия и фосфидом индия InP (до 170 ГГц) методом эпитаксиального наращивания, для изготовления диодов Ганна также используетсяи нитрид галлия (GaN) на котором и была достигнута наиболее высокая частота колебаний в диодах Ганна — 3 ТГц. Диод Ганна имеет низкий уровень амплитудных шумов и низкое рабочее напряжение питания (от единиц до десятков В).

Эксплуатация диодов происходит в резонансных камерах представляющие собой в виде микросхем на диэлектрических подложках с резонирующими емкостными и индуктивными элементами, либо в виде комбинации резонаторов с микросхемами.

Наряду с полупроводниковыми тензорезисторами отечественной промышленностью выпускаются тензодиоды и тензотранзисторы, которые рассмотрим вкратце в этом разделе, хотя их принцип действия несколько сложнее, чем тензорезисторов. Коэффициент тензочувствительности диодов достигает 3000, но при этом ухудшается линейность и температурная стабильность. Диапазон измеряемых деформаций и тензо-чувствительность в рабочем интервале температур можно установить путем изменения сопротивления шунтирующего резистора и, следовательно, значением тока, протекающего через диод. Принципиальные конструктивные схемы тензодиодов и тензотранзисторов не отличаются от конструктивных схем обычных полупроводниковых приборов. Технология их изготовления ничем также не отличается от планарной технологии изготовления обычных полупроводниковых приборов. По сравнению с обычными транзисторами тензотранзисторы имеют низкий коэффициент передачи тока. Кроме того, тензотранзистор чувствителен к механическим колебаниям от О до 100 кГц и применяется в качестве быстродействующих переключателей бесконтактного управленияи регулирования. Тензотранзисторы также как и обычные транзисторы включаются в схемы с общим эмиттером, общей базой и общимколлектором. В последние годы появились тензочувствительные приборы, состоящие из тензодиода и транзистора, причем транзистор служит для усиления сигнала, поступающего с тензодиода. Такая структура выполняется в виде одного элемента. Помимо специально выпускаемых тензодиодов и тензо-транзисторов в качестве тензочувствительных элементов используются обычные диоды, стабилитроны, светодиоды и т. п. Основные параметры таких тензочувствительных элементов уступают параметрам тензодиодов и тензотранзисто-ров. Для последних свойственна высокая тензочувствительность, относительно хорошая линейность ФП и малая зависимость коэффициента тензочувствительности от температуры. В связи с этим тензодиоды и тензотранзисторы широко применяются в датчиках малых деформаций, малых давлений, гидрофонах и сейсмографах.

|

|

Полупроводниковые резисторы Тема 2. Классификация и условное обозначение полупроводниковых резисторов Тип резисторов Условное обозначение Линейные резисторы Варисторы Терморезисторы: термисторы, позисторы Тензорезисторы Фоторезисторы Первые две группы полупроводниковых резисторов в соответствии с этой классификацией - линейные резисторы и варисторы - имеют электрические характеристики, слабо зависящие от внешних факторов: температуры окружающей среды, вибрации, влажности, освещенности и др. Для остальных групп полупроводниковых резисторов, наоборот, характерна сильная зависимость их электрических характеристик от внешних факторов. Так, характеристики терморезисторов существенно зависят от температуры, характеристики тензорезисторов - от механических напряжений. Рассмотрим подробнее разновидности полупроводниковых резисторов.ВаристорыВаристор - это полупроводниковый резистор, сопротивление которого зависит от приложенного напряжения и, обладающий нелинейной симметричной вольт - амперной характеристикой (ВАХ). Варисторы изготавливают методом керамической технологии, т.е. путем высокотемпературного обжига заготовки из порошкообразного карбида кремния SiC со связующим веществом, в качестве которого используют глину. |

|

| |

|

|

Резисторы и конденсаторы в «полупроводниковом» исполнении. Топологические решения и методы расчета Области, создаваемые вместе с эмиттерами транзисторов, применяются для этой цели реже, так как они имеют слишком малое удельное сопротивление. При использовании в технологическом процессе производства ИМС ионной имплантации примесей резисторы могут создаваться как одновременно с изготовлением областей транзистора, так и независимо. Кроме того, возможно применение резисторов, полученных путем вакуумного напыления на поверхность полупроводникового кристалла тонких пленок металлов или сплавов (в этом случае микросхемы называются совмещенными). В последнее время получили развитие резисторы из поликристаллического кремния, нанесенного на поверхность кристалла. Структуры резисторов, получаемых путем диффузии примесей, показаны на рисунке 1.1. Там же схематично показано распределение концентрации примесей в слоях полупровоадниковых структур, образующих резистор. Если микросхема должна содержать резисторы с достаточно высоким сопротивлением (порядка нескольких десятков килоом и более), то изготовляются так называемые сжатые резисторы (пинч-резисторы). |

|

| |

|

|

Материалы оптоэлектроники. Полупроводниковые светоизлучающие структуры Оптический диапазон за- мечателен тем, что именно в нём наиболее отчётливо проявляется корпускулярно-волновой дуализм; энергия фотона и соответствующие ей частота колебаний и длина волны света связаны следующими со- отношениями: ш1 7 7) 7 0 = 1,234/ 7l 0 7 2 70 ш0 При известной удельной мощности P плотность фотонного пото- ка определяется выражением 77 0P. Все светогенерационные эффекты относят либо к тепловому из- лучению, либо к одному из видов люминесценции. Спектр излучения - 4 - нагретого тела определяется формулой Планка, которая для так на- зываемого абсолютно чёрного тела имеет вид f( 7l 0, ) = 2 7p7 0h 77 0c 52 77l 5-5 0 5-1 0, где h, c, k - известные универсальные константы; - абсолютная температура. При достаточно высоких температурах (>2500.3500 К) часть спектра теплового излучения приходится на видимую область. При этом, однако, всегда значителен длинноволновый "хвост". Люминесценция представляет собой излучение, характеризующе- еся тем, что его мощность превышает интенсивность теплового из- лучения при данной температуре ("холодное" свечение). |

|

| |

|

|

Полупроводниковые пластины. Методы их получения Общая технологическая схема процессов производства полупроводниковых приборов показана на рис. 1. Она включает комп лексы подготовительных процессов, процессов групповой и индивидуальной обработки. В комплекс подготовительных процессов входят: инженерное проектирование схемы, разработка ее топологии и соответствующего комплекта фотошаблонов, а также ряд заготовительных операций - подготовка полупроводниковых подложек, корпусов приборов и др. Формирование самой структуры прибора происходит при групповой обработке, которая состоит из процессов окисления, диффузии примесей, эпитаксии, вакуумного напыления, фотолитографии и технохимической обработки. Развернутая схема групповой обработки пластины при формировании прибора на примере эпитаксиально-планарной структуры представлена на рис. 2. Показанная на схеме часть технологического процесса изготовления приборов связана с одновременным получением множества идентичных структур (кристаллов) на одной полупроводниковой пластине. Цикл групповой обработки заканчивается получением межсоединений на поверхности кристаллов пластины. В индивидуальную обработку входят сборочно-контрольные процессы (разделение групповой пластины на отдельные кристаллы, монтаж кристаллов в корпусах, приварка выводов, герметизация, контроль, механические и климатические испытания,окраска, маркировка и упаковка). |

|

| |

|

|

Оборудование для ориентации полупроводниковых пластин Арсенид галлия имеет решетку цинковой обманки, которая отличается от решетки алмаза тем, что в ее узлах атомы мышьяка чередуются с атомами галлия. Таким образом, решетки этих полупроводниковых материалов относятся к кубической кристаллической системе. Монокристаллические вещества обладают анизотропией свойств, т. е. зависимостью физических свойств (модуля упругости, коэффициента теплопроводности, показателя преломления и др.) от направления, вдоль которого их измеряют. Присущая кристаллам анизотропия требует измерения физико-механических свойств в определенных кристаллографических плоскостях и направлениях. В соответствии с индексами Миллера обозначения плоскостей записывают в круглых скобках. Три главные плоскости в кубическом кристалле будут иметь обозначения (100), (110) и (111) (рис. 1 — заштрихованные плоскости). Вследствие симметричности в кубическом кристалле имеются семейства эквивалентных плоскостей, которые обозначают индексами, заключенными в фигурные скобки. Например, три грани куба (001), (010) и (100) можно обозначить {100}. Направления в кристалле обозначают индексами, заключенными в квадратные скобки, например . |

|

| |

|

|

Полупроводниковые диоды Как известно, вероятность туннельного прохождения частиц че- рез потенциальный барьер растет с уменьшением его ширины. Поэтому для создания туннельных диодов используют p- -пере- ходы с узкой областью объёмного заряда. Другим требованием к материалу туннельного для диода является необходимость вы- рождения p- и - областей. Полупроводники становяться вырож- денными при сильном легировании. Уровень Ферми в этом слу- чае расположен в разрешенной зоне. С повышением концентра- ции примесей уменьшается и ширина области объемного заряда p- -перехода (при a = d =10 см,d 10 см). Таким образом, сильным легированием областей p- -перехода достигается вы- рождение p- и - полупроводников и малое значение ширины p- -перехода. Эквивалентная схема R туннельного диода может ? ? ? быть представлена в виде Є? ? C ? ? ?Є (Рис. 3). ? ? ? r L Рис. 3 Она состоит из дифференциального сопротивления p- -перехо- да R , зарядной ёмкости C , сопротивления потерь r, индуктив- ности выводов L. Емкость корпуса туннельного диода можно учесть в схеме внешней цепи, поэтому мы её для простоты опустим. Перенос тока в туннельном диоде при V твляется основными носителями, а не неосновными, как в обыч- ных диодах. |

|

| |

|

|

Полупроводниковые приборы Полупроводниковые приборы. Техника полупроводниковых приборов стала самостоятельной областью электроники. Замена электронных ламп полупроводниковыми приборами успешно осуществлена во многих радиотехнических устройствах. На всем протяжении развития радиотехники широко применялись кристаллические детекторы, представляющие собой полупроводниковые выпрямители для токов высокой частоты. Для выпрямления постоянного тока электрической сети используют купроксные и селеновые полупроводниковые выпрямители. Однако они непригодны для высоких частот. Ещё в 1922 г. сотрудник Нижегородской радио лаборатории О.В. Лосев получил генерирование электрических колебаний с помощью кристиллического детектора и сконструировал приёмник “Кристадин”, в котором за счет генерации собственных колебаний получалось усиление принимаемых сигналов. Он имел значительно большую чувствительность, нежели обычные приемники с кристаллическими детекторами. Открытие Лосева, к сожалению, не получило должного развития в последующие годы. Полупроводниковые триоды, получившие названия транзисторов, предложили в 1948 г. американские ученые Бардин, Браттейн и Шокли. По сравнению с электронными лампами у полупроводниковых приборов имеются существенные достоинства: 1. |

|

| |

|

|

Лазеры на гетеропереходах /полупроводниковые лазеры/ Единственно возможными переходами электронов в полупроводнике в рассматриваемых условиях являются переходы зона проводимости - валентная зона, сопровождающиеся рекомбинацией электронно-дырочных пар и испусканием электромагнитного излучения. В полупроводнике создаются условия, при которых происходит усиление электромагнитной волны. Иными словами, коэффициент поглощения получается отрицательным, а рассматриваемая ситуация отвечает состоянию с инверсной плотностью населенности. Поток квантов излучения, энергия которых находится в пределах от hv=Ec-Ev до hv=F -Fp , распространяется через возбужденный полупроводник беспрепятственно. Для реализации процесса излучательной рекомбинации необходимо выполнить два условия. Во-первых, электрон и дырка должны локализоваться в одной и той же точке координатного пространства. Во-вторых электрон и дырка должны иметь одинаковые по значению и противоположно направленные скорости. Иными словами, электрон и дырка должны быть локализованы в одной и той же точке k-пространства. Так как импульс образующегося в результате рекомбинации электронно-дырочной пары фотона значительно меньше по сравнению с квазиимпульсими электрона и дырки, то для выполнения закона сохранения квазиимпульса требуется обеспечить равенство квзиимпульсов электрона и дырки, участвующих в акте излучательной рекомбинации. |

|

| |

|

|

Сборка полупроводниковых приборов и интегральных микросхем Отрезки ленты с корпусами поступают на сборку. Лента 2, сматываясь с катушки 1, подвергается промывке и обезжириванию в ванне 3 и нанесению фоторезиста в ванне 4, экспонированию в установке 5 с помощью ультрафиолетовой лампы 7. Роль маски в установке выполняет непрерывно движущаяся синхронно с лентой 2 лента 6. Затем ленты промывают в ваннах 8 и 9. Выводы рамки 2 (рис. 10, а) и перфорационные отверстия вытравливают в ванне 10. Слой фоторезиста удаляют в ванне 11, и на выходе ленту сушат. Полученные перфорационные отверстия используют для натяжения и перемещения ленты с помощью звездочки 12. В установке 13 на коваровую ленту с выводами приклеивают с двух сторон трансферную ленту со слоем припоечного стекла. Полученная система обжигается, адгезивный слой выгорает, а стекло спаивается с металлом основной ленты (рис. 10, б). Охлаждение до комнатной температуры производят в камере 14. С помощью устройства 15 на стеклянные слои приклеивают маскирующие ленты с окнами, через которые в ванне 16 осуществляют вытравливание полостей до обнаружения внутренних выводов (рис. 10, е). Полученные таким образом из металлической и стеклянных лент корпусные блоки подают в ванну 17 для золочения выводов. |

|

| |

|

|

Тензоэлектрические полупроводниковые приборы Помимо кристаллических тензорезисторов - из кристаллического полупроводника - или p- типа - могу быть поликристаллические тензорезисторы, у которых при деформации сопротивление дополнительно изменяется за счёт изменения сопротивления контактов между отдельными кристалликами. Полупроводниковые тензодиды работают по принципу изменения вольтамперной характеристики под действием давления. Это изменение связанно с тем, что при деформации изменяется высота потенциального барьера в p - - переходе. Коэффициент тензочувствительности у тензодиодов достигает сотен и даже тысяч. Он может быть ещё выше у туннельных диодов. У тензотранзисторов также под действием давления изменяется вольт-амперная характеристика. В зависимости от того, к какой области приложено давление, при его возрастании может наблюдаться уменьшение или увеличение тока. В тензотеристорах с увеличением давления на базовый электрод, играющий роль управляющего электрода, возрастает ток эмиттера и за счёт этого понижается напряжение включения. Список литературы И.П. Жеребцов: Основы электроники. |

Планарная технология

Материал из Википедии — свободной энциклопедии

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 4 декабря 2013; проверки требуют 4 правки.

Планарная технология — совокупность технологических операций, используемая при изготовлении планарных (плоских, поверхностных) полупроводниковых приборов и интегральных микросхем.

Принципы технологии

![]()

Изготовление транзистора по планарной технологии[1] а — исходная пластина; б — первое окисление; в — первая фотолитографическая обработка; г — создание базовой области и второе окисление; д — вторая фотолитографическая обработка; е — создание эмиттерной области и третье окисление; ж — третья фотолитографическая обработка; з — металлизация. 1 — Полупроводник с электропроводностью n-типа; 2 — маскирующая плёнка двуокиси кремния; 3 — область базы; 4 — область эмиттера; 5 — металлическая плёнка (электроды).

На вход технологии поступают пластины, называемые подложками. Состав материала подложек, кристаллическая структура (вплоть до межатомных расстояний в подложках для современных процессоров) и кристаллографическая ориентация строго контролируются. В ходе технологического процесса в приповерхностном слое полупроводникового материала, являющегося подложкой или нанесённого на подложку, создают области с различным типом или величиной проводимости, определяемой в конечном счёте различной концентрацией донорных и акцепторных примесей, а также материалом слоя. Поверх слоя полупроводникового материала, с использованием в нужных местах прослоек диэлектрического материала, наносятся слои проводящего материала, образующего контактные площадки и необходимые соединения между областями. Области и слои проводника, полупроводника и диэлектрика в совокупности образуют структуру полупроводникового прибора или интегральной микросхемы.

Особенность планарной технологии состоит в том, что после завершения каждой технологической операции, восстанавливается плоская (планарная) форма поверхности пластины, что позволяет создавать достаточно сложную структуру, используя конечный набор технологических операций.

Планарная технология обеспечивает возможность одновременного изготовления в едином технологическом процессе огромного числа дискретных полупроводниковых приборов или интегральных микросхем на одной подложке, что позволяет существенно снизить их стоимость. Также в случае изготовления на одной пластине идентичных приборов параметры всех приборов оказываются близкими. Ограничителем является только площадь подложки, поэтому диаметр подложек по мере развития технологий производства подложек стремятся увеличивать.

Для контроля качества выполнения промежуточных операций на подложке, как правило, выделяют несколько малых областей (обычно в центре и на периферии), на которых в ходе штатного технологического процесса формируются тестовые проводящие дорожки и элементарные приборы (конденсаторы, диоды, транзисторы и т.п.). В этих же областях формируют контактные площадки относительно большой площади для тестирования годности пластин перед скрабированием (разделением на отдельные приборы). Для совмещения изображений при фотолитографии также в специально выделенной области формируются знаки совмещения, подобные тем, какие можно встретить на многоцветной печатной продукции.

Основные технологические операции

Литография

Основные технологические операции, используемые в планарной технологии, основаны на процессе литографии (фотолитографии). Применяются следующие методы:

оптическая фотолитография (стандартная), λ=310-450нм;

ультрафиолетовая фотолитография на эксимерных лазерах, λ=248, λ=193 нм

фотолитография в глубоком ультрафиолете, λ=100-10нм;

рентгеновская литография, λ=0.1-10нм

электронная литография

ионная литография

Приёмы применяемой фотолитографии могут быть сканирующими и проекционными; контактными, бесконтактными, и на микрозазоре. Также может быть ограниченно применён метод радиационно-стимулированной диффузии.

Цепочка операций

Технологическая цепочка состоит из серии циклов (до нескольких десятков), включающих в себя следующие основные операции (в порядке следования):

подготовка подложки: применяется механическая и химическая полировка для получения плоской поверхности без механических дефектов (выполняется 1 раз, при поступлении подложки в техпроцесс);

формирование на поверхности подложки слоя необходимого материала с заданной структурой: эпитаксиальное наращивание, осаждение диэлектрических или металлических плёнок (операция выполняется не в каждом цикле);

создание на поверхности подложки защитного слоя: в случае кремниевых подложек для этого используется окисление поверхности, для удешевления процесса, а также в случае других подложек, часто используется эпитаксиальное наращивание слоя диоксида или нитрида кремния, либо другого материала с низким коэффициентом диффузии легирующих примесей. Толщина слоя подбирается так, чтобы за время, необходимое для создания легированной области необходимой конфигурации в подложке, легирующий элемент не достиг подложки сквозь защитный слой;

нанесение слоя фоторезиста, обладающего устойчивостью к используемым травителям;

совмещение изображений по знакам совмещения и экспонирование рисунка окон на слой фоторезиста (выполняется на степперах);

стравливание исключительно засвеченных (либо незасвеченных—зависит от типа фоторезиста) участков слоя фоторезиста;

стравливание защитного слоя с подложки на участках, не закрытых фоторезистом;

удаление остатков слоя фоторезиста;

возможная операция: внедрение легирующих примесей нередко проводят в двухстадийном процессе, разделяя фазы загонки примеси в приповерхностную область и разгонки загнанной примеси по требуемому объёму (отжига); загонка производится путём локальной (с поверхности или из газовой фазы) диффузии или ионной имплантации легирующих примесей через окна в защитном слое в поверхность подложки; режимы диффузии (имплантации) подбираются так, чтобы за время этой и всех последующих технологических операций размер легированной области достиг требуемых размеров по площади и глубине, а нарушенная радиацией при ионном легировании кристаллическая решётка восстановилась;

возможная операция: плазменное или химическое травление поверхности подложки для удаления излишков слоя ранее осаждённого материала.

плазменное или химическое травление поверхности подложки для удаления защитного слоя (выполняется не в каждом цикле).

планаризация[2] (сглаживание неровностей) поверхности перед переходом к новому циклу, например при помощи процесса CMP.

Основные циклы, выполняемые при создании полупроводниковых приборов, следующие:

формирование областей р-типа (локальное внедрение примесей)

формирование областей n-типа (локальное внедрение примесей)

формирование проводящих дорожек и контактных площадок (удаление излишков слоя металла)

Схемы чередования операций и циклов бывают достаточно сложны, а их количество может измеряться десятками. Так, например, при создании микросхем на биполярных транзисторах с коллекторной изоляцией, с комбинированной изоляцией(изопланар-1,2; полипланар) и в других схемах, где необходимо или желательно обеспечить снижение сопротивления коллектора и повышение быстродействия,) сначала выполняется оксидирование, фотолитография и диффузия под захоронёный n+ слой, затем наращивается эпитаксиальный слой полупроводника ("захоранивание") и уже в эпитаксиальном слое создаются конкретные элементы микросхемы. После этого поверхность пластины снова изолируют, выполняют контактные окна, и наносят проводящие дорожки и контактные площадки. В сложных микросхемах контактные дорожки могут выполняться в несколько уровней с нанесением между уровнями диэлектрических прослоек, опять же с вытравленными окнами.

Порядок циклов в первую очередь определяется зависимостями коэффициентов диффузии примесей от температуры. Стараются сначала производить загонку и разгонку примесей менее подвижных, и для сокращения времени процесса использовать более высокие температуры. Затем при меньших температурах загоняют и разгоняют более подвижные примеси. Это связано с быстрым (экспоненциальным) падением коэффициента диффузии при понижении температуры. К примеру, в кремнии сначала при температуре до ~950 °C создают области р-типа легированные бором и только потом при температуре менее ~750 °C создают области n-типа, легированные фосфором. В случае других легирующих элементов и/или других матриц номиналы температур и порядок создания легированных областей может быть разным, но всегда при этом стараются придерживаться правила "понижения градуса". Создание дорожек всегда выполняется в завершающих циклах.

Помимо дифузионного легирования и разгонки могут применяться методы радиационной трансмутации кремния в алюминий и фосфор. При этом проникающая радиация помимо запуска реакций трансмутаций заметно повреждает кристаллическую решётку подложки. Легирование пластины идёт по всей площади и по всему объёму материала, распределение образующихся примесей определяется интенсивностью проникающего в толщу вещества излучения и поэтому подчиняется закону Бугера-Ламберта:

N=N0*e-ax, где

N - концентрация примеси;

N0 - концентрация примеси на поверхности; a - коэффициент поглощения излучения; x - расстояние от облучаемой поверхности;

Для легирования обычно использовали слитки кремния не разрезанные на пластины. В этом случае профиль распределения примеси по диаметру пластины описывается транспозицией экспонент с максимумом на периферии пластины и минимумов в центре пластины. Этот метод имеет ограниченное применение для изготовления специальных приборов из высокоомного кремния.

Завершающие операции при производстве микросхем

Скрайбирование

По завершении операций по формированию приборов на пластине производится разделение пластины на малые кристаллы, содержащие единственный готовый прибор.

Изначально разделение пластины на отдельные кристаллы велось путём процарапывания её на глубину 2/3 от толщины пластины алмазным резцом с последующим раскалыванием по процарапанной линии. Этот принцип разделения дал название всей операции разделения пластин на кристаллы: «скрайбирование» (или скрабирование от англ. scribe — царапать).

В настоящее время скрабирование может выполняться как с прорезанием на полную толщину пластины с образованием отдельных кристаллов, так и на часть толщины пластины с последующим раскалыванием на кристаллы.

Скрайбирование с некоторой натяжкой можно отнести к завершающим этапам планарной технологии.

Прорезание может выполняться различными путями:

Скрайбирование алмазным резцом — процарапывание пластины вдоль одной из кристаллографических осей для последующего разламывания по рискам подобно тому, как действуют при резке стекла. Так на кремниевых подложках разломы лучше всего получаются по плоскостям спайности. В настоящее время метод является устаревшим и практически не используется;

Раскалывание локальным термоударом (применяется мало);

Резка кольцевой пилой с внешней режущей кромкой: установка похожа на установку для резки слитка на пластины, но диаметр диска значительно меньше и режущая кромка выступает за зажимы не более чем на полторы глубины риски. Это сводит к минимуму биения и позволяет увеличить частоту вращения до 20-50тыс. оборотов в минуту. Иногда на ось надевают несколько дисков для одновременного создания нескольких рисок. Способ позволяет прорезать пластину на всю толщину, но обычно используется для процарапывания с последующим раскалыванием.

Химическое скрабирование — это скрабирование путём сквозного химического травления. Для проведения операции предварительно делается фотолитография с формированием окон на разделительных участках с обеих сторон пластины и вытравливаются разделительные области. Разновидностью данного метода является сквозное анизотропное травление, где используется разница в скорости травления в различных направлениях кристаллографических осей. Основные недостатки ограничивающие применение метода — сложность совмещения рисунка окон для травления обеих сторон пластины и боковое вытравливание кристаллов под маской. Способ позволяет как протравить пластину на часть толщины, так и на всю толщину.

Резка стальными полотнами или проволоками — полотна или проволока трутся о пластины, на место соприкосновения подается абразивная суспензия. Существует риск порчи готовых структур лопнувшим полотном или проволокой. Колебания состава суспензии, механические перекосы в оборудовании также могут приводить к появлению брака. Метод использовался в мелкосерийных производствах и лабораториях. Способ позволяет прорезать пластину всю толщину, но обычно используется для процарапывания с последующим раскалыванием.

резка лазерным лучом: образование рисок происходит в результате испарения материала подложки сфокусированным лазерным лучом. Применение метода ограничивается толщиной пластин, а так как больший диаметр пластин требует большей толщины для сохранения требуемой жёсткости не всегда используется сквозное разделение (менее 100мкм — возможно резание, от 100 до 450мкм только скрайбирование). При сквозном разделении не требуется последующая ломка пластины на кристаллы. Не рекомендуется использовать данный метод для резки пластин, содержащих арсенид галлия из-за выделения высокотоксичных соединений. В СССР для этого метода в основном использовались лазеры из алюмо-иттриевого граната и рубина. Основной проблемой при использовании резки лазерным лучом является защита готовых структур от капель расплавленного и конденсации на них испарённого материала подложки. Оригинальным способом решения этой проблемы является использование при лазерной резке в качестве фокусирующего световода и одновременно хладагента тонкого шнура воды подаваемой под высоким давлением[3].

После прорезания рисок пластины разделяют на кристаллы. Существует три основных метода:

Метод подпружиненного ролика: пластину укладывают в полиэтиленовый пакет и размещают на толстом упругом резиновом основании рисками вниз и оператор прокатывает вдоль рисок подпружиненным роликом. Качество разламывания зависит от того на сколько направление движения ролика параллельно рискам, при отклонении возможно раскалывание не по рискам и порча кристаллов.

Разламывание на полусфере: пластины обжимаются эластичной мембраной по сферической поверхности. На мембрану давят либо гидравлическим способом, либо сжатым воздухом. При разделении этим способом пластин диаметром более 76 мм резко увеличивается процент брака.

Прокатка между двумя цилиндрическими валиками. Пластина на липкой ленте-носителе сжимают стальным и резиновым валиком, которые вращаются, в результате деформации упругого резинового валика к пластине прикладывается изгибающее усилие.

Крепление кристаллов к корпусу

После скрайбирования кристаллы присоединяют к основанию корпуса:

методом приклеивания — используются клеи на основе эпоксидной смолы, со временем деградирует: хуже проводит тепло, становится хрупкой, соединение становится непрочным. Данный метод в настоящее время не используется.

метод эвтектического сплавления: на керамическое основание корпуса и на обратную сторону пластины перед разделением на кристаллы наносится тонкий слой золота. В месте крепления кристалла помещается золотая фольга, кристалл кладут на основание корпуса, подогревают до 380° (температура эвтектики системы кремний-золото 385°) и прикладывают вертикальное усилие. Высокая стоимость позволяет использовать метод только для схем спецназначения.

при герметизации пластмассой кристаллы с приваренной арматурой размещают на ленте-носителе.

соединение стёклами — ввиду сложности подбора стекла с низкой температурой размягчения и температурным коэффициентом линейного расширения, соответствующим используемым материалам данный метод для тонкоплёночной технологии малопригоден (годится для гибридныx и толстоплёночных интегральных схем)

метод «перевёрнутого кристалла» — при использовании объёмных выводов одновременно подсоединяются и кристалл и все выводы.

Присоединение выводов к кристаллу

методы присоединения выводов:

термокомпрессионная сварка

ультразвуковая сварка

косвенного импульсного нагрева

сварка сдвоенным электродом

лазерная точечная сварка

электронно-лучевая сварка

беспроволочный монтаж элементов с объёмными выводами

Герметизация кристалла

методы герметизации — выбор метода зависит от материала и формы корпуса. Корпуса бывают герметичные(металло-стеклянные, металло-керамические, керамические, стеклянные) и негерметичные (пластмассовые, керамические). Сварка: холодная сварка; электроконтактная сварка: контурная, роликовая, микроплазменная, аргонно-дуговая, лазерная, электронно лучевая; Пайка: конвективная в печах, струёй горячего газа; склеивание; герметизация пластмассой.

Тестирование

При тестировании контролируется качество крепления выводов, а также устойчивость приборов(кроме негерметичных) к экстремальным климатическим условиям на стенде тепла и влаги и механическим воздействиям на ударном и вибростенде, а также их электрические свойства. После тестирования приборы окрашивают и маркируют.

Применение анизотропных РЗМ магнитопластов

В. В. Котунов, Д. А. Шумаков.

Аннотация.

Во введении дается понятие РЗМ магнитопластов. Объясняется в чем технологическое отличие спеченных магнитов от магнитопластов. Дана сравнительная характеристика физических свойств постоянных магнитов из различных материалов. Кратко рассмотрена технология производства анизотропного, высокоэнергетичного РЗМ порошка методом гидрирования - дегидрирования (HDDR). Описаны основные этапы приготовления композиционного материала из HDDR-порошка, и некоторые конструктивные особенности оборудования. Также кратко рассмотрены технологические аспекты производства анизотропных магнитопластов литьем под давлением (ЛПД) в магнитном поле с формированием магнитной текстуры. Рассмотрены перспективы применения многополюсных РЗМ магнитопластов в электрических машинах.