- •Диоды и их применение

- •Vϒ(гамма) - напряжение порога проводимости

- •Id_max - максимальный ток через диод при прямом включении

- •3.6.1. Устройство мдп-структур и их энергетическая диаграмма

- •3.6.2. Уравнение электронейтральности

- •3.6.3. Емкость мдп-структур

- •3.6.4. Экспериментальные методы измерения вольт-фарадных характеристик

- •3.6.5. Определение параметров мдп-структур на основе анализа c-V характеристик

- •3.6.6. Определение плотности поверхностных состояний на границе раздела полупроводник - диэлектрик

- •1. Введение.

- •2. Сравнительная характеристика типов материалов Nd-Fe-b для постоянных магнитов.

- •3. Технологические аспекты получения высокоэнергетичного, анизотропного порошка Nd-Fe-b методом гидрирования - дегидрирования (hddr) исходного слитка.

- •4. Основные этапы производства магнитопластов. Технологическое оборудование и материалы.

- •5. Формирование магнитной текстуры в литых многополюсных анизотропных магнитопластах.

- •Мертвая зона Мертвая зона. Рис. 9. Образование "мертвых зон" в кольцевом многополюсном анизотропном магнитопласте.

- •Мертвая зона Мертвая зона. Рис. 10. Образование "мертвых зон" в кольцевой системе из спеченных рзм магнитов.

- •6. Применение многополюсных магнитопластов в электрических машинах.

- •7. Заключение.

6. Применение многополюсных магнитопластов в электрических машинах.

К современным электродвигателям предъявляются такие высокие требования как:

- точность позиционирования,

- стабильность скорости,

- широкий диапазон регулирования,

- стабилизация момента,

- перегрузочная способность,

- высокая динамика.

Перечисленных выше качеств можно добиваться с использованием, либо двигателей

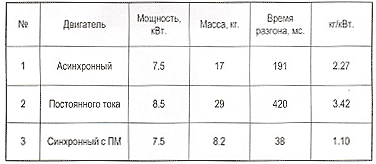

постоянного тока независимого возбуждения, либо асинхронных двигателей с короткозамкнутым ротором, либо синхронных двигателей с возбуждением от постоянных магнитов. Из трех вариантов двигателей, синхронный двигатель с постоянными магнитами имеет наименьшую массу (см. табл. 3).

Табл. 3. Сравнительные характеристики электродвигателей .

Благодаря высокому максимальному моменту и малому моменту инерции, синхронный двигатель имеет весьма малое время разгона вхолостую. Это позволяет рекомендовать его для динамичных электроприводов, исполнительный орган которых имеет небольшой момент инерции, а также в тех случаях, когда электропривод монтируется непосредственно на перемещающемся исполнительном органе. Синхронные двигатели с постоянными магнитами находят все более широкое применение в сервоприводах.

Ротор синхронного двигателя, как правило, состоит из вала, магнитопровода - шихтованного пакета стали, приклееных керамических РЗМ магнитов в виде четырех секторов (см. рис. 11). Изготовление такого ротора связано с большими трудо - и энергозатратами, поскольку каждый сектор должен быть изготовлен с высокой точностью, сборка ротора склеиванием подразумевает использование ручного труда, кроме того, во избежание биений нужна дополнительная балансировка и окончательная шлифовка рабочей поверхности с последующим бандажированием, предотвращающим ротор от разрушения на высоких оборотах.

Рис. 11. Типовая схема ротора синхронного двигателя из спеченных магнитов Nd-Fe-B, в виде секторов ( внизу ).

Рис. 12. Типовая схема ротора синхронного двигателя из цельнолитого магнитопласта ENBI-10A.

Эти трудности усугубляются при увеличении числа пар полюсов от 4 до 120 и более. Избежать этих трудностей можно, применив взамен спеченных магнитов – цельнолитые анизотропные РЗМ магнитопласты. Например, японские производители электрических моторов с постоянными магнитами, используют многополюстые магнитопласты.

Очевидно, основные причины этому:

более низкая себестоимость изделия,

малый момент инерции ротора,

высокая технологичность изделия,

высокий уровень магнитных свойств.

Отсутствие информации у конструкторов и инженеров об отечественных производителях высокоэнергетичных магнитопластов, сдерживает развитие и рост производства электрических машин с постоянными магнитами в России.

Следующее важное применение многополюсные РЗМ магнитопласты находят в двух - и трехфазных генераторах малой мощности, имеющих распределенную обмотку. Здесь ротор имеет явно выраженные полюса (см. рис. 13).

Рис. 13. Схема роторного постоянного магнита с явно выраженными полюсами. Из материала ЮНДК 24, в восьми полюсном исполнении.

Рис. 14. Схема статорного магнита типично изготавливаемого из материала ЮНДК 15, в четырехполюсном исполнении.

Явнополюсные роторы и статоры изготавливали из материала типа альнико (ЮНДК 15, ЮНДК 24, ЮНДК 35 Т 5, ЮН 15 ДК 25 БА). Магниты из этих материалов производят литьем расплавленного сплава в керамическую литейную форму, установленную в печи -к ристаллизаторе на медный водоохлаждаемый холодильник, для получения текстуры кристаллизации, с последующими операциями механической и термомагнитной обработок. Магниты из ЮНДК 35 Т 5 имеют (BH)max = 8-9 МГсЭ (64-72 кДж/м 3 ). Высокая цена исходных материалов, многостадийноть и энергоемкость технологического процесса производства магнитов альнико, делает их менее используемыми в электрических моторах. Магниты из сплавов альнико можно с успехом, в большинстве случаев, заменить литыми магнитопластами типа ENBI-10 А, какой бы сложной формы они ни были. Таким образом, не меняя принципиально конструкции ротора и статора, а заменив лишь постоянный магнит альнико на магнитопласт, можно значительно удешевить и повысить технологичность соответствующих узлов электрических машин с постоянными магнитами.

Кроме того, в двигателях с постоянными магнитами, например в шаговых двигателях, можно значительно уменьшить угол шага с 30 до 3 градусов, увеличив число пар полюсов. Гибридные шаговые двигатели имеющие еще меньший угол шага, также можно модифицировать

Рис. 15. Продольный разрез (схема) гибридного шагового двигателя.

1 - постоянный спеченный магнит в виде полого цилиндра, 2 - верхняя половина ротора (магнитопровод), 3 – нижняя половина ротора (магнитопровод), 4 - вал из немагнитной стали, 5 - статор.

Рис. 16. Продольный разрез (схема) модифицированного гибридного шагового двигателя.

1 - магнитопласт, 4 - вал из немагнитной стали, 5 - статор.

На рис. 15 схематично представлен продольный разрез типичного гибридного шагового двигателя с постоянным магнитом в виде полого цилиндра, намагниченного аксиально. Верхняя половина ротора имеет зубцы полюсностью N, а нижняя половина ротора зубцы полюсности S. Здесь ротор можно выполнить не составным, а сплошным магнитопластом с радиальным намагничиванием верхней и нижней частей по наружным диаметрам соответственно N и S (см. рис. 16). Очевидно, что новая конструкция ротора проще в исполнении при одинаковых технических характеристиках и геометрии.

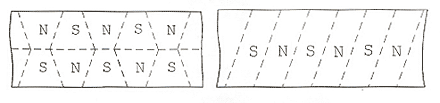

Рис. 17. Развертка многополюсного ротора кольцевого магнитопласта, демонстрирующая возможные формы полюсов и их чередование.

Рис. 18. Развертка многополюсного ротора кольцевого магнитопласта, со скошенными пазами на одно пазовое деление вдоль ротора.