Заочное ХТТ и УМ / Лекции / Лекция 14 Олигомеризация

.docxОлигомеризация

План лекции:

1 Теоретические сведения

2 Основные факторы процесса

3 Описание установки олигомеризации

1 Теоретические сведения

Назначение – получение полимербензина путем совместной или раздельной полимеризации пропилена и бутиленов.

Полимеризация олефинов в промышленности применяется в более широких размерах для получения других ценных продуктов, например полиэтилена и полипропилена. Полимеризацией пропилена можно получить не только полипропилен, но и три- и тетрамеры пропилена, используемые в качестве сырья для производства синтетических моющих средств, ПАВ. При олигомеризации изобутилена образуются полиизобутилен, который используется в производстве синтетического каучука, присадок к маслам и т.д.

Если при олигомеризации ставится задача получить сырьё для н/х, получаемый полимербензин подвергают перегонке. При перегонке получают следующие фракции: - димеры пропилена (фракция нк - 125)

- тримеры пропилена (фр 125 - 175);

- тетрамеры пропилена (175 - 260);

- остаток выше 260.

Некоторые разновидности процесса используются для получения высокооктановых компонентов к бензинам. Как правило, эти установки входят в состав комбинированных установок по газопереработке. Например, по схеме дегидрирования насыщенных газов с последующими процессами изомеризации и олигомеризации.

Химизм процесса.

С3Н6 → мономер; 2С3Н6 → С6Н12 (димер);

3С3Н6 → С9Н18 (тример); 4С3Н6 → С8Н24 (тетрамер);

Процесс полимеризации может иметь ступенчатый и цепной характер. Сущность ступенчатого механизма заключается в том, что вначале две молекулы мономера соединяются и образуют димер, который присоединяет еще одну молекулу, образуя тример и т.д. Здесь промежуточные соединения устойчивы и их можно выделить. Полимеризация в основном протекает по ионному цепному механизму.

Побочные реакции: распада, алкилирование, диспропорционирование алкенов.

2 Основные факторы процесса

1 Качество сырья

В качестве сырья обычно используют фракции жирных газов процессов КК, ТК, коксования или пропиленовые или бутиленовые фракции газов пиролиза.

В случае, когда назначением процесса является получение бензина обычно проводят совместную олигомеризацию ∑С3...С4. Когда назначение – получение сырья для нефтехимии в качестве сырья используют или пропилены или бутилены. Существуют установки олигомеризации ППФ, ББФ и ПАФ ( пентан-амиленовые фракции).

Содержание олефинов в сырье должно быть не ниже 20% и не выше 40 - 45% во избежание перегрева катализаторa. Некоторые примеси в сырье ухудшают качество поли-мербензина и сокращают срок работы катализатора. Например, сероводород может образовывать в процессе полимеризации меркаптаны.

По реакционной способности низшие олефины располагаются следующим образом:

iC4 < нC4 <C3 < C2

2 Катализаторы.

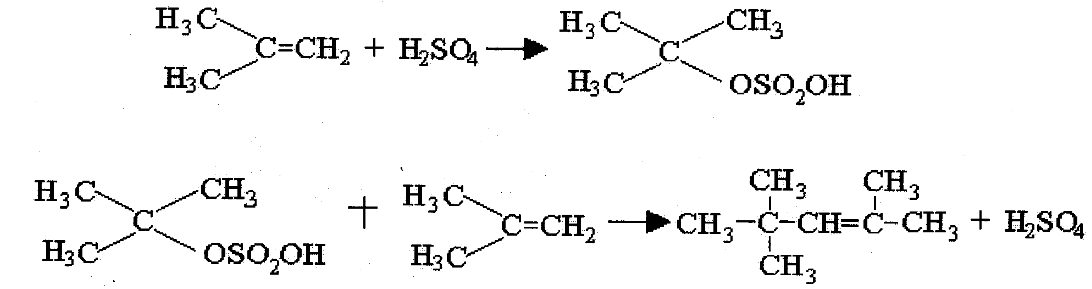

Реакции олигомеризации низших олефинов ускоряются в присутствии кислотных катализаторов.

В качестве кислотных катализаторов обычно используют минеральные кислоты H2SO4, H3PO4 - является более активной, соли полученные из сильных кислот: А1С13, BF3

Большее распространение получили катализаторы на основе пирофосфорной кислоты и оксида кремния - «твердая фосфорная кислота. Основной недостаток этих катализаторов-малый срок службы (45суток), т.к.:

1 при воздействии температуры силикофосфатная основа катализатора теряет прочность;

2 при присутствии воды в сырье силикофосфатная основа катализатора подвергается гидролизу и разрушается, поэтому ограничиваются содержание влаги в сырье, но отсутствие воды также недопустимо, т.о. влаги = 0,2% масс.

3Температура.

В зависимости от типа перерабатываемого сырья температура процесса составляет 150...220°С. Термодинамически реакции возможны до 300 °С.

Нижний предел температуры ограничивается малой скоростью основных реакций. Верхний предел ограничивается усилением побочных реакций деструкции продуктов и усилением коксообразования на катализатора.

При температуре выше 220 образуются полимеры меньшего молекулярного веса и снижается срок службы катализатора.

Основные реакции процесса сопровождается выделением тепла.

Например:

2С3Н6 → С6Н12 + 78 кДж/моль;

3С3Н6 → С9Н18 + 165 кДж/моль.

Съём тепла обычно производят в результате испарения конденсата в межтрубном пространстве реактора. Температуру в реакторах обычно регулируют давлением в межтрубном пространстве реактора.

4 Давление.

Составляет 1,75 - 12,6 МПа. Термодинамически повышение давления в реакторах способствует повышению скорости основных реакций. Однако большинство процессов проводят в жидкой фазе и роль давления не существенна.

Ткрит °С

С3Н6 96

С4Н8 140...150

Процесс проводят при большой кратности циркуляции лёгких фракций. Если целевой продукт – тетрамерная фракция, то циркулируют ди- и три мерные фракции

Если процесс проводят в паровой фазе, то роль давления заключается в смывании смол с поверхности катализатора, чем больше давление, тем больше смывание.

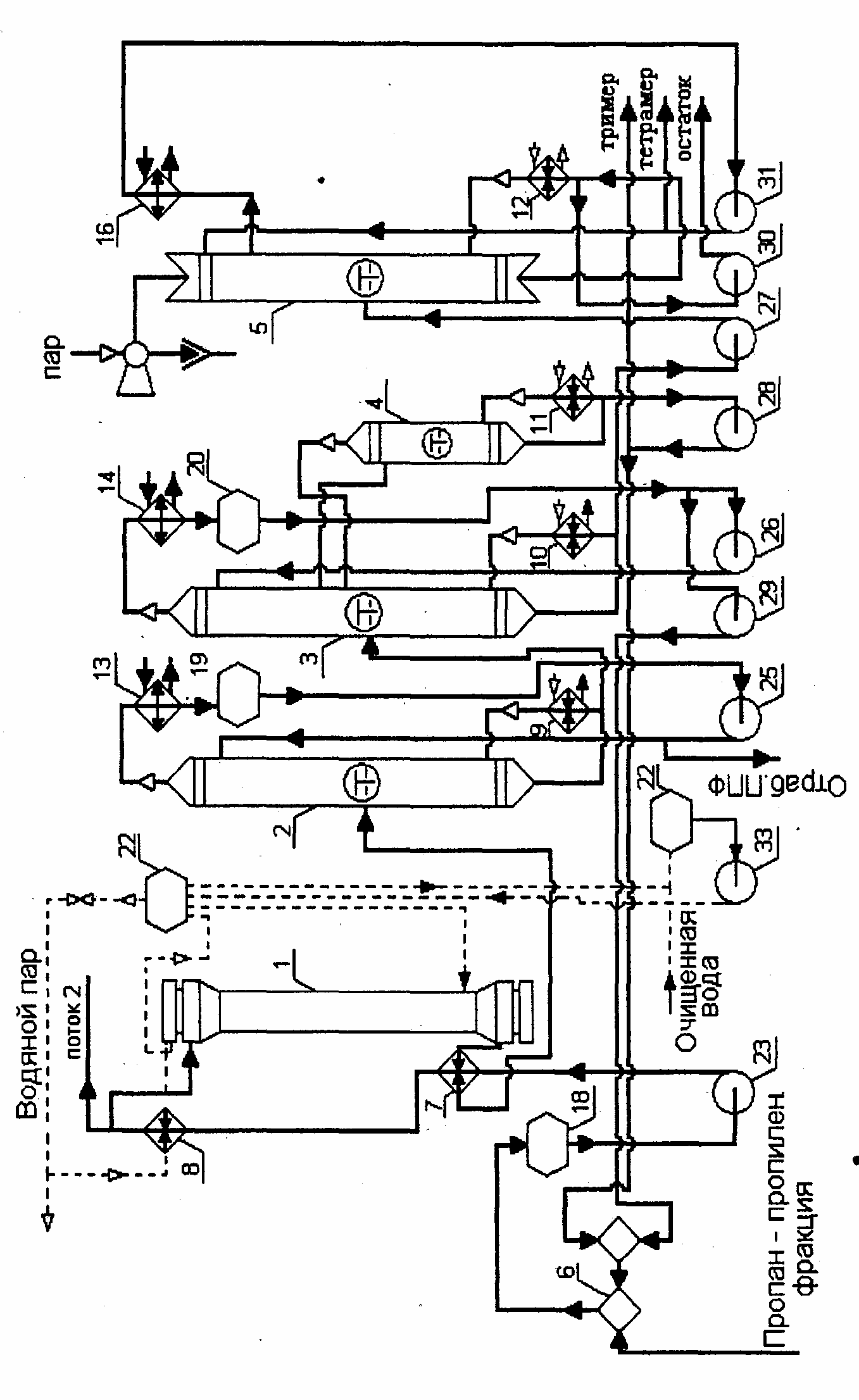

3 Описание установки олигомеризации

Сырьё (ППФ) предварительно смешивается с рециркулирующими лёгкими фракциями колонн 3 и 4, нагревается в теплообменнике 7 горячими продуктами после реакторов 1 и далее в теплообменнике 8, поступает в параллельно работающие реакторы 1.

Реакторы полимеризации отличаются друг от друга по способу отвода тепла. Если отвод тепла осуществляется через стенку, то используются реакторы типа кожухотрубчатых теплообменников, или типа «труба в трубе». В трубном пространстве реактора находится катализатор, а в межтрубном пространстве находится хладагент (обычно водяной конденсат). В случае применения реакторов камерного типа (полочные реакторы), съём тепла обычно осуществляют холодным сырьевым потоком, который подаётся в реакторы, минуя теплообменник 8. Продукты реакции после реакторов объединяются в один поток отдают тепло сырью в теплообменнике 7 и поступают на блок фракционирования после дросселирования. В колонне 2 головным погоном выводится отработанная ППФ, в колонне 3 сверху отбирают димеры, которые возвращаются на смешение с сырьем, боковым погоном из колонны 4 выводятся тримеры, которые частично подаются на смешение с сырьем, а балансовое количество откачивается в товарный парк. В колонне 5 из остатка колонны 4 выделяют тетрамеры и остаток. Обычно схемой предусматривается вывод мо-, ди -, три - и тетрамерных фракций. С целью предотвращения осмоления фракционирующего оборудования тяжелые фракции разделяют под вакуумом (колонна 5).

Реактор представляет собой вертикальный аппарат теплообменного типа. Трубки заполнены катализатором, а по межтрубному пространству циркулирует паровой конденсат. Для улавливания катализаторной пыли под нижней трубной решеткой имеются сетка и перфорированная решетка.

Также нашли применение камерные реакторы, в которых катализатор размещается в несколько слоев высотой от 1,5 до 3 м. Тепло отводится рециркулирующей отработанной ППФ. Отработанная ППФ подается в несколько точек по высоте реактора, при этом сырьё значительно разбавляется (снижается содержание в нем олефинов).

Материальный баланс установки олигомеризации

Области использования продуктов

Мономер или отработанная ППФ или ББФ – используется как технологическое топливо.

Полимербензин имеет ОЧ 80-85 по ММ без ТЭС. В смеси с другими бензинами он ведет себя как продукт, имеющий ОЧ 90 - 135, в зависимости от природы компонентов, с которыми его смешивали. В настоящее время полимеризация с целью получения полимербензина практически не применяется.

Остаток (выход 5-7%), его как правило закачивают в котельное топливо. В нем в основном алкены изостроения. Этот продукт имеет низкую температуру застывания. Из-за высокой концентрации алкенов, он может являться инициатором различных термических процессов, проявляет поверхностно активные свойства.