3 Регенерация катализатора

1) В процессе эксплуатации катализатор постепенно теряет свою активность в результате закоксовывания и отложения на его поверхности металлов сырья.

2) Для восстановления первоначальной активности катализатор подвергают регенерации окислительным выжигом кокса.

3) В зависимости от состава катализатора применяют газовоздушный или паровоздушный способ регенерации. Цеолитсодержащие катализаторы гидрообессеривания и гидрокрекинга нельзя подвергать паровоздушной регенерации.

4) Газовоздушную регенерацию обычно проводят смесью инертного газа с воздухом при температуре до 530 °С. При этом регенерируемый катализатор ускоряет реакции горения кокса.

5) Паровоздушную регенерацию проводят смесью, нагретой в печи до температуры начала выжига кокса. Смесь поступает в реактор, где происходит послойный выжиг кокса, после чего газы сбрасывают в дымовую трубу.

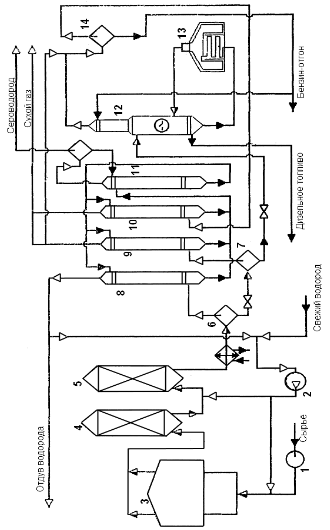

4 Описание установки го дт

Гидроочистка является наиболее глубокой формой гидрогенизационных процессов. Гидроочистке подвергают как прямогонные дистилляты (бензин, керосин, дизельное топливо, вакуумный газойль), так и дистилляты вторичного происхождения (легкая фракция смолы пиролиза, бензины, легкие газойли коксования, каталитического крекинга, термического крекинга, висбрекинга). Гидроочистку используют для удаления из сырья сернистых, азотистых, кислородсодержащих соединений, а также для гидрирования непредельных углеводородов.

Сырье (дизельное топливо) предварительно нагревается в теплообменниках (на схеме не показано), смешивается с циркулирующим ВСГ, и подается в печь 3, где нагревается до температуры 380-400 0С (в зависимости от вида сырья). После печи смесь поступает в реактор 4. На некоторых установках часто предусмотрена 2 или 3 ступенчатая очистка сырья. Для увеличения температуры смеси или снятия экзотермического эффекта реакции между реакторами обычно вводят холодный ВСГ. После последнего реактора гидрогенизат поступает в газосепаратор высокого давления 6, где происходит процесс однократного испарения обычно при давлении, равном или несколько ниже давления в реакторе. Температура в газосепараторе 80-85 0С. Подбирая температуру в сепараторе регулируют концентрацию водорода (Н2) в циркулирующем ВСГ. Газовая фаза поступает в абсорбер 8, где происходит улавливание сероводорода (H2S) водными растворами моно-, диэтаноламина. После отчистки часть циркулирующего ВСГ выводится с установки в виде отдува, а основная часть восполняется свежим ВСГ.

После газосепаратора высокого давления 6 гидрогенизат поступает в газосепоратор низкого давления 7, где за счет понижения давления появляется газовая фаза. Газовая фаза поступает в абсорбер 9, где очищается от сероводорода, и выводится сверху в линию сухого газа.

Гидрогенизат из газосепаратора низкого давления 7 поступает во фракционирующий абсорбер 12, где из дизельного топлива удаляются растворенные газы, которые подаются на очистку от сероводорода в абсорбер 10, и бензиновая фракция. Бензиновая фракция используется как орошение 12, а ее балансовое количество откачивается с установки. Снизу 12 отводится гидроочищенное дизельное топливо, часть которого используется как горячая струя низа колонны 12, нагреваемая в печи 13. В качестве абсорбента колонны 12 используется бензин.

В десорбере 11 параллельно происходит регенерация потоков абсорбента (моноэтаноламина), насыщенных сероводородом. Сверху 11 отводится сероводород, а снизу регенерированный абсорбент подается в абсорберы 8, 9, 10.

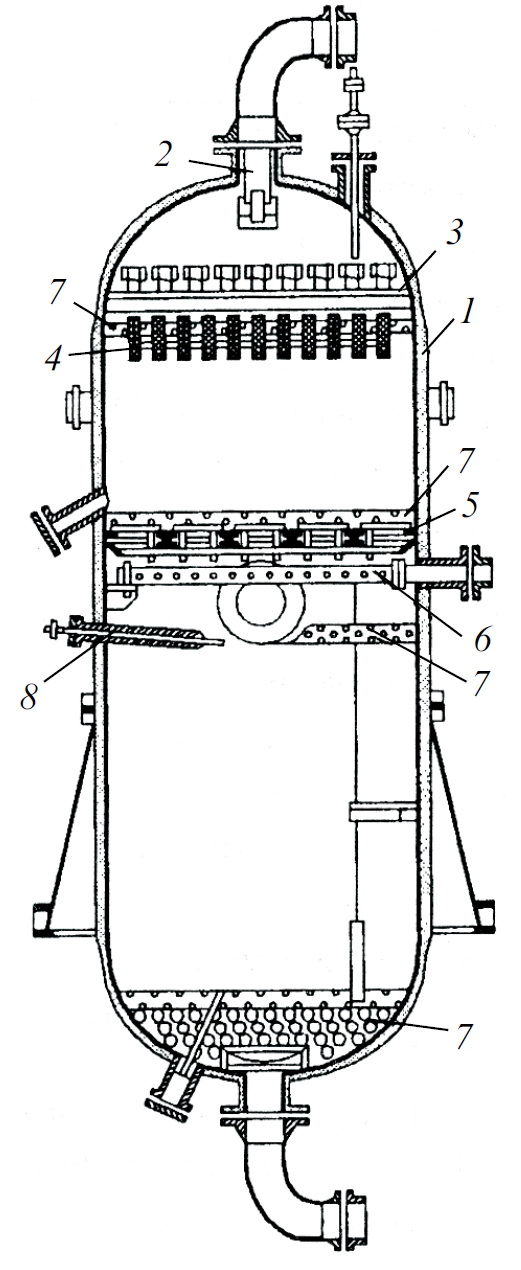

1

- распределитель; 2 - штуцер для термопары;

3 - днище верхнее; 4 - кожух; 5 - корпус; 6 -

тарелка; 7 - футеровка; 8 - желоб; 9 -

катализатор; 10 - труба центральная; 11 -

пояс опорный; 12 - опора; 13 - днище нижнее;

14 - шары фарфоровые; I - ввод сырья; II -

вывод продукта; II - вывод катализатора

Рисунок – Реактор гидрочистки

Основным аппаратом гидрогенизационных установок является реактор со стационарным слоем катализатора.

Двухсекционный реактора гидроочистки дизельного топлива представляет собой вертикальный цилиндрический аппарат с эллиптическими днищами.

Верхний слой катализатора засыпают на колосниковую решетку, а нижний — на фарфоровые шарики, которыми заполняют сферическую часть нижнего днища. Для отвода избыточного тепла реакций под колосниковой решеткой вмонтирован коллектор для подачи холодного ВСГ.

Сырье, подаваемое через штуцер в верхнем днище, равномерно распределяют по всему сечению и сначала для задерживания механических примесей пропускают

через фильтрующие устройства, состоящие из сетчатых корзин, погруженные в верхний слой катализатора.

Промежутки между корзинами заполняют фарфоровыми шарами. Газосырьевую смесь пропускают через слой катализатора в обеих секциях и по штуцеру

нижней секции выводят из реактора.

Материальный баланс процесса ГО различных топлив