- •3. Основные расчетные параметры. Температура, давление, допускаемое напряжение.

- •4. Основные требования, предъявляемые к конструкциям сварных аппаратов (привести нормативные документы). Испытания аппаратов на прочность и герметичность.

- •5. Пластины оболочки. Основные понятия и определения. Напряженное состояние оболочек вращения под воздействием внутреннего давления.

- •10. Механические колебания валов. Критическая скорость вала с одним грузом (анализ формулы динамического прогиба). Условие виброустойчивости. Явление самоцентрирования.

- •11.Особенности расчета валов с несколькими массами. Понятие о точном методе расчета критических скоростей. Приближенные методы.

- •12. Колебания валов. Гироскопический эффект. Влияние различных факторов на критическую скорость

- •15. Расчет колонных аппаратов на действие ветровых нагрузок. Расчетная схема, расчетные состояния. Определение осевой нагрузки.

- •16. Определение ветровой нагрузки и изгибающего момента. Проверка прочности корпуса колонного аппарата.

- •17. Расчет колонных аппаратов на действие ветровых нагрузок. Типы и конструкция опор для вертикальных аппаратов. Выбор типа опоры.

- •18. Расчет колонных аппаратов на действие ветровых нагрузок. Проверка прочности и устойчивости опорной обечайки и ее узлов.

- •19. Теплообменные аппараты. Определение температурных усилий и напряжений в корпусе и трубках та типа тн (Привести расчетную схему, формулы без вывода.Анализ формул).

- •20. Теплообменные аппараты. Определение температурных усилий и напряжений в корпусе и трубках та типа тк (Привести расчетную схему, формулы без вывода.Анализ формул).

- •21)Назначение и роль машин и аппаратов. Основные тенденции в развитии аппаратурного оформления процессов нефтегазопереработки

- •24. Роль и место колонных аппаратоввтехнологическом процессе. Содержание паспорта на аппарат.

- •25. Внутренние устройства колонных аппаратов. Типы тарелок, их классификация и требования к ним. Конструктивное исполнение крепления внутренних устройств. Отбойные устройства.

- •26. Насадочные контактные устройства. Типы и классификация насадок. Принципы выбора насадок.

- •27. Вакуумные колонны. Особенности конструкции и эксплуатации. Вакуумсоздающие системы, конструкции.

- •28. Трубчатые печи. Назначение, их место и роль в технологической системе и область применения. Классификация трубчатых печей и их типы.

- •30. Трубчатый змеевик, его конструктивное исполнение, способы крепления. Выбор размера и материалов труб и отводов, предъявляемые технические требования.

- •31. Горелочные устройства, применяемые в трубчатых печах. Классификация, устройство и принцип действия.

- •32. Способы создания тяги в печах. Способы утилизации тепла уходящих газов.

- •33. Теплообменные аппараты. Общие сведения о процессе теплообмена. Требования предъявляемые к аппаратам. Классификация теплообменной аппаратуры.

- •34. Кожухотрубчатые теплообменники. Теплообменники жесткого типа. Преимущества и недостатки. Способы крепления трубной решетки к корпусу. Теплообменники с компенсатором.

- •35. Теплообменники нежесткой конструкции. Конструкция теплообменника с u-образными трубками.

- •36. Теплообменники с плавающей головкой. Особенности устройства и конструкции плавающих головок. Теплообменник типа «труба в трубе».

- •37. Аппараты воздушного охлаждения. Классификация и область применения. Конструктивное исполнение аво.

- •38. Классификация технологических трубопроводов. Категории трубопроводов. Назначение и применение.

- •39. Температурные деформации трубопроводов и способы их компенсации.

- •40. Трубопроводная арматура. Классификация. Особенности конструктивного и материального исполнения.

- •41. Основы массопередачи. Классификация процессов массообмена. Массообмен, массоотдача, массопередача. Диффузионный и конвективный механизмы массообмена. Равновесие и движущая сила массопередачи.

- •42. Уравнение массоотдачи, коэффициент массоотдачи. Уравнение массопередачи, коэффициент массопередачи. Материальный баланс массопередачи. Уравнение рабочей линии.

- •43 Средняя движущая сила массопередачи. Расчет средней движущей силы массопередачи. Число единиц переноса. Высота единицы переноса. Дифференциальное уравнение конвективной диффузии.

- •45 Расчет высоты массообменных аппаратов. Число теоретических ступеней изменения концентрации и высота эквивалентная теоретической ступени. Графический метод расчета числа теоретических тарелок.

- •48. Дистилляционные процессы. Физико-химические основы. Закон Рауля. Уравнение равновесной линии, относительная летучесть. Изображение процессов дистилляции на у-х и t-X-y диаграммах.

- •49 Простая перегонка, материальный баланс простой перегонки. Схемы фракционной и ступенчатой перегонки, перегонки с частичной дефлегмацией.

- •51. Насадочные и тарельчатые колонные аппараты, виды насадок и тарелок. Полые распылительные колонны, применяемые для абсорбции и экстракции. Пленочные абсорберы.

- •54 Назначение и основные принципы процесса Кристаллизации. Технические способы процесса Кристаллизации в промышленности. Какие типы аппаратов используются для осуществления процесса Кристаллизации.

- •56. Общие сведения о процессе отстаивания. Конструкция отстойников. Определение поверхности осаждения.

- •57. Разделение неоднородных систем в поле центробежных сил. Описание процесса центрифугирования. Устройство центрифуг. Разделение в циклоне.

- •58. Очистка сточных вод методом флотации. Виды и способы флотации. Конструкции флотационных установок.

- •59. Физические основы и способы очистки газов. Виды аппаратов газоочистки.

- •1. Гравитационная очистка газов.

- •2. Под действием сил инерции и центробежных сил.

- •4. Мокрая очистка газов

- •60. Понятие пограничного слоя. Ламинарный пограничный слой. Турбулентный пограничный слой. Профиль скорости и трение в трубах.

- •61. Общие требования к средствам дефектоскопического контроля

- •63. Классификация методов неразрушающего контроля.

- •64. Классификация оптических приборов для визуально-оптического контроля.

- •65 Сущность и классификация методов капиллярной дефектоскопии.

- •66. Область применения и классификация магнитных методов контроля.

- •67. Феррозондовый метод контроля

- •68. Область применения и классификация акустических методов контроля.

- •69. Область применения и классификация радиационных методов контроля.

- •70. Область применения и классификация вихретоковых методов контроля

39. Температурные деформации трубопроводов и способы их компенсации.

Технологические трубопроводы эксплуатируют при различных температурах среды, поэтому пуск и остановка технологического процесса всегда вызывают значительные температурные деформации.

Абсолютное значение изменения длины трубопровода при его нагреве или охлаждении определится по формуле

∆l=α·l·∆t

где α- коэффициент линейного расширения металла трубы; для стали а=12-10-6 м/(м °С);

l- длина трубопровода;

∆t- абсолютная разность температур трубопровода до и после нагрева (охлаждения);

Если трубопровод не может свободно удлиняться или сокращаться (а технологические трубопроводы именно таковы), то температурные деформации вызывают в трубопроводе напряжения сжатия (при удлинении) или растяжения (при сокращении), которые определяют по формуле:

δ=E·ξ=E·∆l/l

δ=E·α·∆t

где E-модуль упругости материала трубы

∆l -относительное удлинение (укорочение) трубы

Если принять для стали Е=2,1 *105 МН/м2, то по формуле (13) получится, что при нагреве (охлаждении) на 1°С температурное напряжение достигнет 2,5 МН/м2, при =300 °С значение =750 МН/м2. Из сказанного следует, что трубопроводы, работающие при температурах, изменяющихся в широких пределах, во избежание разрушения должны быть снабжены компенсирующими устройствами, легко воспринимающими температурные напряжения

Вследствие разности температур транспортируемых продуктов и окружающей среды трубопроводы подвержены температурным деформациям. Обычно трубопроводы имеют значительную длину, поэтому их общая температурная деформация может оказаться достаточно большой и вызвать разрыв или выпучивание трубопровода. В связи с этим необходимо обеспечить способность трубопровода компенсировать эти деформации.

Для компенсации температурных деформаций на технологических трубопроводах применяют П-образные, линзовые, волнистые и сальниковые компенсаторы.

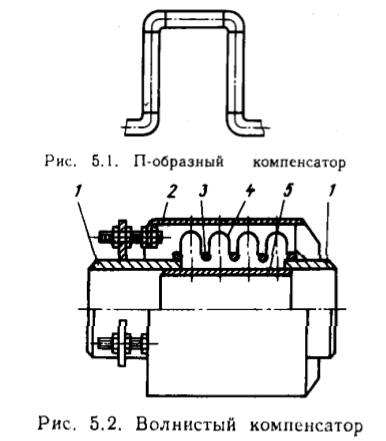

П-образные компенсаторы (рис. 5.1) широко применяют для наземных технологических трубопроводов независимо от их диаметра. Такие компенсаторы обладают большой компенсирующей способностью, их можно применять при любых давлениях однако они

громоздки и требуют установки специальных опор. Обычно их располагают горизонтально и снабжают дренажными устройствами.

Линзовые компенсаторы используют для газопроводов при рабочих давлениях до 1,6 МПа. По конструкции они аналогичны компенсаторам кожухотрубчатых теплообменников.

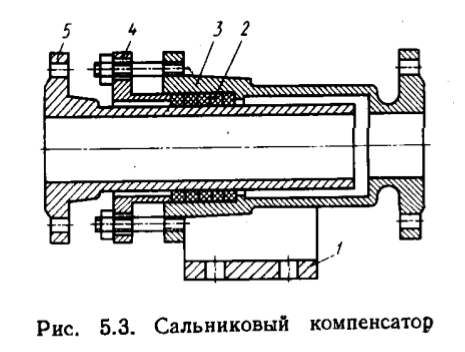

Волнистые компенсаторы (рис. 5.2) используют для трубопроводов с неагрессивными и среднеагрессивными средами при давлении до 6,4 МПа. Такой компенсатор состоит из гофрированного гибкого элемента 4, концы которого приварены к патрубкам 1. Ограничительные кольца 3 предотвращают выпучивание элемента и ограничивают изгиб его стенки. Снаружи гибкий элемент защищен кожухом 2, внутри имеет стакан 5 для уменьшения гидравлического сопротивления компенсатора.

На трубопроводах из чугуна и неметаллических материалов устанавливают сальниковые компенсаторы (рис. 5.3), которые состоят из корпуса 3, закрепленного на опоре 1, набивки 2 и грундбуксы 4. Компенсация температурных деформаций происходит за счет взаимного перемещения корпуса 3 и внутренней трубы 5. Сальниковые компенсаторы имеют высокую компенсирующую способность, однако из-за трудности обеспечения герметизации при транспортировании горючих, токсичных и сжиженных газов их не используют.

Трубопроводы укладывают на опоры, расстояние между которыми определяется диаметром и материалом труб. Для стальных труб с диаметром до 250 мм это расстояние составляет обычно 3—6 м. Для крепления трубопроводов применяют подвески, хомуты и скобы. Трубопроводы из хрупких материалов (стекла, графитовых композиций и др.) укладывают в сплошных лотках ия сплошных основаниях.