химия и технология пленкообр

.pdfпозволяет повышать эластичность, влагостойкость и долговечность покрытий, что делает целесообразным их применение в рецептурах для противокоррозионных покрытий. Помимо этого свинцовые сиккативы обладают хорошей смачивающей и диспрегирующей способностью. В последние годы под влиянием законодательств по защите окружающей среды и здоровья, работающих в промышленно развитых странах использование свинец содержащих сиккативов резко снижается.

Внастоящее время в мировой практике свинцовые сиккативы чаще всего заменяются на циркониевые (как правило, 0,60 - 0,75 кг циркония заменяет 1 кг свинца). Однако при замене свинцового сиккатива на циркониевый его оптимальное количество определяют экспериментальным путем. Циркониевый сиккатив применяют в комбинации с кобальтовым, марганцевым. В отличие от свинцового циркониевый сиккатив обеспечивает меньшую смачиваемость пигментов. В связи с этим его рекомендуют использовать в сочетании с небольшим количеством кальциевого сиккатива.

Все большее распространение на Западе для ускорения отверждения покрытий при низкой температуре (≈ 10 ºС) и высокой влажности (≈ 90 %) окружающего воздуха находят сиккативы, содержащие редкоземельные металлы, такие как неодимий (Nd) и лантан (La).

Вспомогательные (дополнительные или промоторы) сиккативы -

это карбоксилсодержащие соли металлов, которые обладают невысокой активностью, но при использовании в сочетании с первичными сиккативами они существенно повышают их активность. Так, сиккативы вспомогательного типа, содержащие Са, Li, К в сочетании с Co, Zr действуют синергетически.

Предполагают, что вспомогательные сиккативы исключают возможность обменных реакций основных сиккативов с карбоксильными группами пленкообразователей. В пигментированных ЛКМ возможным объяснением действия промоторов является преимущественное (по сравнению с истинными) участие их в адсорбции на поверхности пигментов

инаполнителей.

Внастоящее время среди промоторов наибольшее применение находят кальциевые сиккативы. Кальциевые сиккативы повышают твердость и блеск покрытий. Однако установлено, что водостойкость покрытий с кальциевыми сиккативами ниже, чем со свинцовыми.

К группе вспомогательных сиккативов относится и Zn, который, замедляя процесс поверхностной сушки покрытий, способствует высыханию пленки по всей толщине, так как поддерживает поверхность открытой для непрерывного проникновения в нее и адсорбции кислорода. Тем самым он препятствует сморщиванию покрытий при использовании кобальтового сиккатива и в случае формирования покрытий горячей сушки.

При разработке технологии производства пигментированных ЛКМ необходимо принимать во внимание, что вспомогательные Са и Zn

41

сиккативы – хорошие смачивающие и диспергирующие агенты. Поэтому их рекомендуют вводить на начальных этапах производства пигментированных ЛКМ, что позволяет значительно сократить время перемешивания и диспергирования. При этом благодаря низким показателям цветности Са и Zn сиккативы не влияют на цвет сформированных покрытий.

Традиционно основные сиккативы вводят в ЛКМ в небольших количествах – от 0,01 до 0,20 %, а вспомогательные обычно вводят в

системы в значительно большем количестве до 0,6 % (по металлу в расчете на сухой остаток пленкообразователя).

Следует принимать во внимание, что сиккативы влияют не только на скорость высыхания покрытий, но и на многие свойства лакокрасочных композиций: повышают их вязкость, ускоряют образование плотных осадков пигментов при хранении красок. Они могут ухудшать цвет покрытия, а также вызывать сморщивание пленок. Кроме того, что особенно важно, сиккативы ускоряют и процесс старения покрытий, который является дальнейшим развитием процесса окисления. Избыток сиккатива обычно (но не всегда) ускоряет высыхание пленки, но впоследствии она очень быстро стареет.

Активность сиккативов зависит от многих факторов, главным образом от действия света, влажности окружающего воздуха, температуры, содержания в атмосфере восстанавливающих газов, наличия сернистых соединений в растворителе, характераприменяемых пигментов.

Количество вводимых сиккативов необходимо экспериментально уточнять исходя из рецептуры конкретного лакокрасочного материала, учитывая при этом рекомендации фирм-изготовителей и опубликованные в научно-технической литературе данные.

Использование водоразбавляемых и ЛКМ с высоким сухим остатком способствовало созданию новых типов сиккативов. В этом случае применяют координационные соединения, которые, усиливая активность металла, снижают до минимума потерю его активности при хранении, стабилизируют ЛКМ, увеличивают прочность покрытий и т.д.

2.3 Лакокрасочные материалы на основе растительных масел. Олифы. Масляные лаки

Олифами называют пленкообразующие вещества, представляющие собой продукты переработки растительных масел, с введением сиккатива для ускорения высыхания.

Для приготовления олиф могут использоваться масла с различной степенью оксидации и полимеризации. Согласно ГОСТ Р 51692-2000 «Олифы» их подразделяют на:

-масляные (натуральные, оксоль, комбинированные). Масляные олифы – олифы, которые получают на основе

42

препарированных растительных масел с добавлением сиккатива. Натуральные олифы – олифы, содержащие полимеризованные

или оксидированные высыхающие масла или их смеси с введением сиккатива. Они представляют собой слабоокисленные или слабополимеризованные масла (с добавкой сиккатива). Для получения натуральных олиф полимеризацию или оксидацию масел ведут до небольшой степени завершения процесса.

Олифы оксоль – олифы, содержащие оксидированные высыхающие или полувысыхающие растительные масла с введением сиккатива и растворителя.

Комбинированные олифы – олифы, содержащие смесь оксидированных или термообработанных высыхающих и полувысыхающих масел с введением сиккатива и растворителей.

-синтетические – олифы, которые получают взаимодействием полиолов с ненасыщенными жирными кислотами (пентоли).

Алкидные олифы обычно представляют собой 50 % растворы

вуайт-спирите жирных глифталей или пентафталей.

-композиционные – олифы, представляющие собой смеси продуктов переработки нефти и каменноугольных смол с препарированными растительными маслами.

В лакокрасочной технологии часто используют термин уплотненные олифы. Под уплотненными олифами понимают растворы в органических растворителях (чаще всего 50 % - ные растворы в уайтспирите) продуктов глубокой оксидации или полимеризации масел (с вязкостью в 30–40 раз большей, чем у используемых в натуральных олифах) также с добавлением сиккатива. Олифы типа «оксоль» (по классификации ГОСТ Р) относятся к этой группе.

Исторически наибольшее распространение получили олифы натуральные и оксоль.

Основа процесса пленкообразования лакокрасочных материалов на основе олиф – окислительная полимеризация по двойным связям. Поэтому для получения высококачественных олиф целесообразно использовать высыхающие масла или их смеси с полувысыхающими. Допустимо вводить в состав таких олиф до 50 % полувысыхающих масел.

Свойства лаковых пленок на основе олиф во многом зависят от вида переработки масла. Олифы на основе полимеризованных масел дают пленки с более высокой водо- и атмосферостойкостью, а на основе оксидированных – с более высоким блеском и лучшей адгезией. Пленки на основе натуральных олиф отличаются более высоким качеством, чем пленки на основе уплотненных олиф.

Свойства лаковых пленок на основе олиф (даже натуральных) во многом уступают свойствам пленок на основе синтетических

43

пленкообразующих, в частности алкидов. Так, лаковые пленки на их основе имеют гораздо меньшую твердость, более низкую водостойкость и меньший срок службы. Поэтому в настоящее время покрытия на основе олиф для ответственных целей не используются.

Масляные лаки представляют собой растворы в органических растворителях смеси масел (или продуктов их переработки) с пленкообразующими других видов. В зависимости от вида пленкообразующего, добавленного к маслу, различают масляные лаки: со смолами растительного происхождения или продуктами их переработки; с ископаемыми смолами; с битумами; с синтетическими олигомерами.

Из масляных лаков, относящихся к первой группе, наибольшее распространение получили масляные лаки с эфирами канифоли, и в первую очередь, ее глицериновыми и пентаэритритовыми эфирами. Используют также канифольно-малеиновые аддукты, модифицированные пентаэритритом или глицерином. Покрытия на основе таких лаков отличаются повышенной долговечностью, глянцем и атмосферостойкостью. Из ископаемых смол для приготовления масляных лаков чаще всего используют копалы и янтарь. Масляные лаки с этими смолами также обладают повышенными твердостью и атмосферостойкостью. Битумы придают пленкам на основе масляных лаков высокие водо- и кислотостойкость. Из синтетических олигомеров конденсационного типа, совмещающихся с маслами, в масляных лаках чаще всего используют фенольно-канифольные аддукты (искусственные копалы). Синтетические пленкообразующие полимеризационного типа и эфиры целлюлозы не применяются для производства маслянных лаков изза несовместимости с маслами.

Для производства масляных лаков используют непрепарированные и полимеризованные масла. В зависимости от содержания масла в основе различают жирные, средние и тощие масляные лаки. Содержание масла в жирных лаках составляет 75, средних – 55 и тощих –30 % (от пленкообразующей основы). Изменяя соотношение компонентов в лаковой основе, можно варьировать свойства лаковых покрытий.

Формирование покрытий на основе масляных лаков происходит как за счет физических процессов (улетучивание pacтворителя), так и за счет окислительной полимеризации по двойным связям триглицеридов растительных масел (для ускорения пленкообразования к масляным лакам добавляют сиккатив). Относительная доля этих процессов зависит от степени жирности лаков. С большей скоростью высыхают тощие лаки (доля физических процессов выше), однако они образуют более хрупкие пленки, размягчающиеся при нагревании.

Масляные лаки готовят двумя способами. Первый способ – холодное смешение растворов в органических растворителях (уайт-спирит, сольвент-

44

нафта, скипидар) масла и второго компонента. По второму способу совмещение масла с другими пленкообразующими проводят при 270 – 290 °С в течение нескольких часов до получения однородной массы с заданной вязкостью: после чего полученную смесь растворяют в растворителе. Второй способ, «горячее смешение» является предпочтительным, поскольку он обеспечивает при прочих равных условиях лучшие характеристики пленок и вследствие этого он находит большее распространение. Способ холодного смешения обычно применяется лишь для приготовления масляных лаков неответственного назначения.

Производство масляных лаков сокращается в связи с тем, что они постепенно вытесняются алкидными олигомерами, образующими покрытия с более высокими эксплуатационными характеристиками.

2.4Природные смолы. Классификация

Втечение многих веков производство лакокрасочных материалов базировалось исключительно на применении растительных масел и природных смол. По происхождению выделяют три класса природных смол (таблица 3):

- «молодые» или «свежие» – смолы, которые собирают непосредственно с деревьев;

- полуископаемые – смолы, залегающие между корнями деревьев неглубоко под землей;

- ископаемые – продукты жизнедеятельности давно погибших деревьев.

45

Таблица 3 – Свойства природных смол

Название, место |

Цвет |

Температура |

Кислотное число, |

|

Число омыления, |

Йодное число, |

добычи |

размягчения,ºС |

мг КОН/г |

|

мг КОН/г |

г J2/100 г |

|

|

|

|||||

|

|

Ископаемые и полуископаемые смолы |

|

|

||

|

|

|

|

|

|

|

Копалы: |

|

|

|

|

|

|

Манила |

|

85 – 180 |

110 – 143 |

|

158 – 190 |

104 – 130 |

(Восточная |

|

|

|

|

|

|

Индия) |

|

|

|

|

|

|

Каури |

От желтого до |

110 – 185 |

57 – 81 |

|

67 – 124 |

56 – 177 |

(Новая Зеландия) |

|

|

|

|

|

|

темно |

|

|

|

|

|

|

Конго |

|

|

|

|

|

|

коричневого |

|

|

|

|

|

|

(Западная |

150 – 200 |

92 – 115 |

|

119 – 150 |

111 – 137 |

|

|

|

|||||

Африка) |

|

|

|

|

|

|

Занзибар |

|

180 – 300 |

35 – 95 |

|

60 – 100 |

– |

(Восточная |

|

|

|

|

|

|

Африка) |

|

|

|

|

|

|

|

От желтого до |

|

|

|

|

|

Янтарь |

темно |

280 – 380 |

15 – 35 |

|

85 – 145 |

50 - 75 |

|

коричневого |

|

|

|

|

|

|

|

«Молодые» смолы |

|

|

||

|

|

|

|

|

|

|

|

От желтого до |

|

|

|

|

|

Канифоль |

темно |

55 – 75 |

140 – 185 |

|

145 – 195 |

220 – 265 |

|

коричневого |

|

|

|

|

|

46

Продолжение таблицы 3

Название, место |

Цвет |

Температура |

Кислотное число, |

Число омыления, |

Йодное число, |

||

добычи |

|

размягчения,ºС |

мг КОН/г |

мг КОН/г |

г J2/100 г |

||

Шеллак |

(Индия, |

От лимонного до |

|

|

|

|

|

темно |

77 – 85 |

55 – 75 |

220 – 230 |

8 – 12 |

|||

Таиланд) |

|

||||||

|

коричневого |

|

|

|

|

||

|

|

|

|

|

|

||

Даммара (острова |

От бесцветного |

|

|

|

|

||

Малайского |

100 – 150 |

24 – 33 |

27 – 50 |

79 – 127 |

|||

до черного |

|||||||

архипелага) |

|

|

|

|

|||

|

|

|

|

|

|||

Сандарак |

|

От бесцветного |

|

|

|

|

|

(Алжир, |

|

|

|

|

|

||

|

до светло- |

135 – 145 |

117 – 155 |

145 – 157 |

112 – 141 |

||

Марокко, |

|

||||||

|

желтого |

|

|

|

|

||

Австралия) |

|

|

|

|

|||

|

|

|

|

|

|||

Мастикс (Греция, |

От желтого до |

105 – 120 |

50 – 70 |

62 – 90 |

64 – 142 |

||

Индия, |

Южная |

зеленого |

|||||

Америка) |

|

|

|

|

|

||

|

|

|

|

|

|

||

Акароид |

|

Красный или |

|

|

|

|

|

(Австралия, |

110 – 134 |

60 – 100 |

65 |

196 – 200 |

|||

желтый |

|||||||

Западная Индия) |

|

|

|

|

|||

|

|

|

|

|

|||

47

2.4.1 Канифоль и продукты её переработки

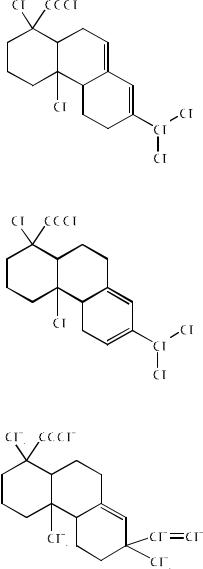

Канифоль содержится в значительных количествах в живице – соке хвойных деревьев. По своему химическому составу канифоль представляет собой смесь изомеров циклической одноосновной кислоты общей формулы С19Н29СООН, главным образом абиетиновой:

левопимаровой:

и декстропимаровой:

Кислоты канифоли являются полифункциональными непредельными соединениями; они содержат карбоксильные группы и ненасыщенные связи. Канифоль хорошо растворяется в большинстве органических растворителей (в спиртах, эфирах, ароматических и нефтяных углеводородах), совмещается с растительными маслами, в воде нерастворима.

Существуют различные промышленные способы получения канифоли. По первому из них канифоль получают непосредственно из живицы, вытекающей из специально сделанных надрезов живых хвойных деревьев.

48

В живице содержится около 30 % канифоли, остальную ее часть составляет скипидар. Процесс получения канифоли из живицы сводится к отгонке от нее скипидара. Остаточный продукт представляет собой канифоль,

которую называют подсочной канифолью.

По другому способу исходным сырьем для получения канифоли являются осмолившиеся пни старых хвойных деревьев. Для извлечения канифоли их щепу экстрагируют органическим растворителем, после чего полученный экстракт отфильтровывают и отгоняют от него легколетучие (растворитель, скипидар), а в остатке остается канифоль. По качеству канифоль, полученная методом экстракции (экстракционная канифоль), хуже подсочной.

Канифоль также может быть получена из таллового масла – отхода целлюлозно-бумажной промышленности, содержащего до 50 % канифоли, которую выделяют обычно вакуум-разгонкой или отгонкой с водяным паром.

Кроме того, канифоль в виде ее натриевых солей (C19H29COONa) может быть получена обработкой водным раствором гидроксида натрия отходов лесоперерабатывающей промышленности; при этом образуются соли кислот канифоли, которые переходят в водный раствор, использующийся, в основном, для получения осажденных резинатов.

Из-за относительно высокой хрупкости, низкой температуры размягчения и очень высокого кислотного числа канифоль практически не используется как самостоятельное пленкообразующее вещество. Она находит применение в качестве модификатора синтетических олигомеров (алкидных, фенолоформальдегидных), а также для получения продуктов ее переработки, которые используются как добавки к самым

разнообразным лакокрасочным материалам. |

|

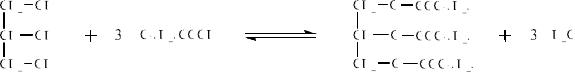

Эфиры канифоли. Этерификация канифоли |

многоатомными |

спиртами – глицерином и пентаэритритом – проводится с целью получения продуктов, имеющих более высокую температуру размягчения и гораздо более низкое кислотное число, чем исходная канифоль:

Полный глицериновый эфир канифоли образуется при 280 °С. Для ускорения процесса в качестве катализатора применяют небольшие количества металлического цинка или негашеной извести СаО. Аналогично получают пентаэритритовый эфир, но при температуре 260 - 270 °С: Процессы считаются законченным, когда кислотное число реакционных масс при синтезе глицериновых и пентаэритритовых эфиров снижается соответственно до 10 – 15 и 20 мг КОН/г. Температура размягчения глицеринового эфира 70 – 77, пентаэритритового – 95 – 100 °С.

49

Эфиры канифоли хорошо растворяются в уайт-спирите, ароматических углеводородах, совмещаются с маслами и некоторыми другими пленкообразующими. Они используются для приготовления масляных лаков, которым придают повышенные твердость, глянец и атмосферостойкость. Кроме того, эфиры канифоли используются как добавки к нитролакам, покрытиям, на основе которых они сообщают повышенную адгезию, глянец и твердость.

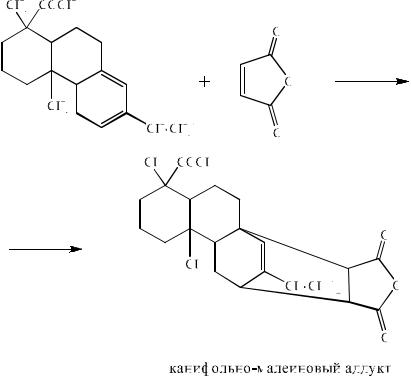

Канифольно-малеиновые аддукты – продукты взаимодействия кислот канифоли с малеиновым ангидридом, протекающего по принципу 1,4- присоединения (реакция Дильса – Альдера):

Этот процесс, сопровождающийся выделением значительных количеств тепла, начинается при 95 и заканчивается при 150 °С.

Кислотное число канифольно-малеинового аддукта составляет 397– 405 мг КОН/г. Поэтому в качестве пленкообразующего используют в основном продукты этерификации канифольно-малеиновых аддуктов многоатомными спиртами – глицерином и пентаэритритом, имеющие низкие кислотные числа (соответственно 7– 13 и 25 мг КОН/г.) Кроме того, в сравнении с эфирами канифоли, они имеют более высокую температуру размягчения (125–135 °С), лучше растворяются в полярных растворителях, например в ацетатах, и более светостойки (из-за уменьшения числа двойных связей).

Резинаты – соли кислот канифоли. Для их получения обычно применяют оксиды или гидроксиды двухвалентных металлов (ZnO, CaO и др.). Соли кислот канифоли (резинаты) обладают более высокой температурой размягчения, чем сама канифоль. В частности, температура размягчения резината кальция 120 – 130 °С. Резинат кальция часто вводят

50