химия и технология пленкообр

.pdf

CH2OCOR

0,5 О2

0,5 О2

CHOCOR |

|

O |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

CH2 O |

C |

(CH2)7 CH CH |

(CH2)7 |

CH3 |

||||||

CH2OCOR |

|

|

|

|

|

|

|

|

||

CHOCOR |

O |

OH |

|

|

|

|

|

|

|

|

|

|

|

|

|

H2O |

|||||

CH2 |

O |

C (CH2)7 CH CH |

CH |

|

|

|

|

|

||

|

|

|

|

|

||||||

(CH2)6 CH3 |

||||||||||

CH2OCOR

CHOCOR O

CH2 O

O C

C (CH2)7

(CH2)7 CH

CH CH

CH CH

CH CH

CH (CH2)6

(CH2)6 CH3

CH3

Если дегидратация проводить слишком долго, то получается продукт с повышенной вязкостью за счет частичной полимеризации дегидратированного масла. Степень дегидратации обычно не превышает

85 – 90%.

Эпоксидирование растительных масел

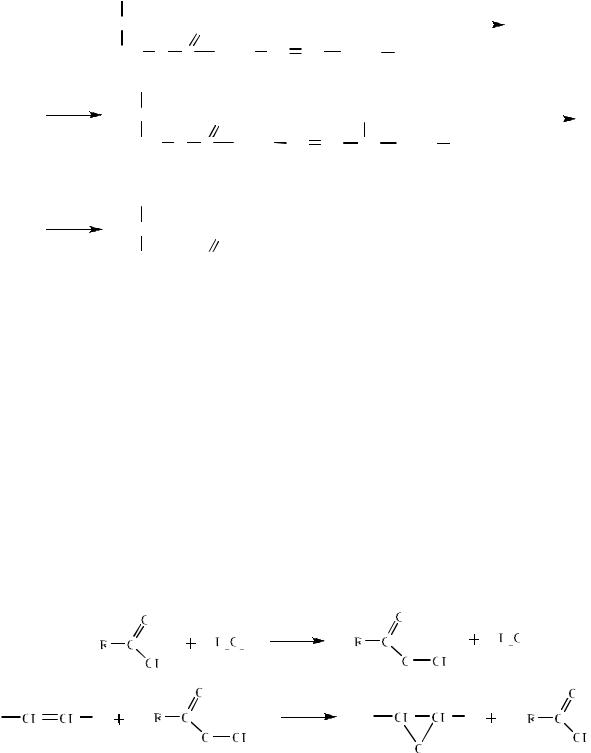

Одним из путей переработки растительных масел является их эпоксидирование по двойным связям жирнокислотных остатков. Эпоксидированию подвергаются в основном соевое, льняное и дегидратированное касторовое масла. В качестве эпоксидирующего агента обычно используют надмуравьиную или надуксусную кислоты. Процесс может катализироваться минеральными кислотами (H2SO4).

Схему процесса можно представить следующим образом:

где R = H или СН3.

Таким образом, можно ввести в масла значительное число эпоксидных групп. Например, при эпоксидировании соевого масла надмуравьиной кислотой удается получить продукт с содержанем эпоксидного кислорода 6,5 % (~3,5 эпоксидных rpyпп на молекулу триглицерида), причем его йодное число составляет всего лишь 1,5 г J2/

31

100 г. Эпоксидированные масла представляют собой прозрачные вязкие жидкости, которые применяют как компоненты лакокрасочных материалов на основе эпоксидных, эфироцеллюлозных, карбамидо- и меламиноформальдегидных олигомеров и поливинилхлорида. В этих композициях эпоксидированное масло в основном выполняет функции пластификатора, при этом оно одновременно может играть роль отвердителя (композиции с карбамидо- и меламиноформальдегидными олигомерами) или стабилизатора (в композициях с поливинилхлоридом).

Малеинизирование растительных масел

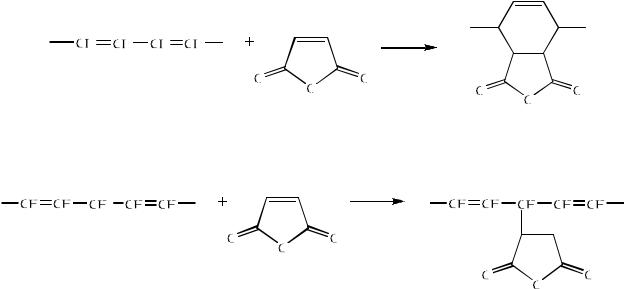

При взаимодействии масел с малеиновым ангидридом (малеинизация), которое проводят при 180 – 250 °С, происходит образование аддуктов.

Во взаимодействии с малеиновым ангидридом могут принимать участие сопряженные двойные связи и α-метиленовые группы триглицеридов:

Взаимодействие с α-метиленовой группой, происходящее в случае кислот с изолированными двойными связями, может быть представлено схемой:

Для малеинизации обычно используют дегидратированное касторовое, льняное и тунговое масла; чаще всего в виде их смесей.

Пленкообразование растительных масел

Пленкообразование, по существу, является процессом окислительной полимеризации в тонком слое (оптимальная толщина слоя 10 – 60 мкм), приводящим к получению твердой пленки, что накладывает свои особенности на ее протекание. Процесс формирования пленки начинается с

32

индукционного периода, во время которого трехмерный продукт почти не образуется. Затем система теряет текучесть и происходит гелеобразование, которое, в свою очередь, сменяется твердым стеклообразным состоянием.

Индукционный период характеризуется быстрым поглощением кислорода жидкой пленкой. В это время протекают преимущественно реакции молекулярного кислорода с α- метиленовыми группами жирнокислотных остатков триглициридов, в результате которых происходит изомеризация связей, образование и распад гидропероксидов аналогично окислительной полимеризации масел.

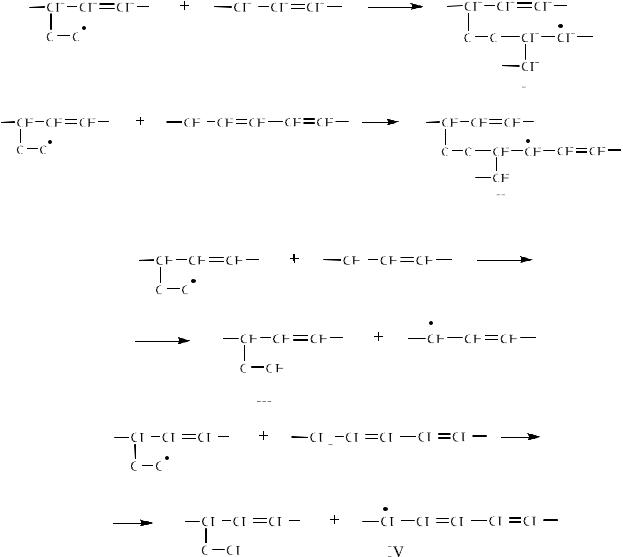

До начала гелеобразования (в жидких пленках) рост полимерной цепи осуществляется в основном по реакции полимеризации с участием пероксидных радикалов:

С этой реакцией конкурирует реакция передачи цепи:

а также реакции обрыва цепи за счет рекомбинации радикалов

33

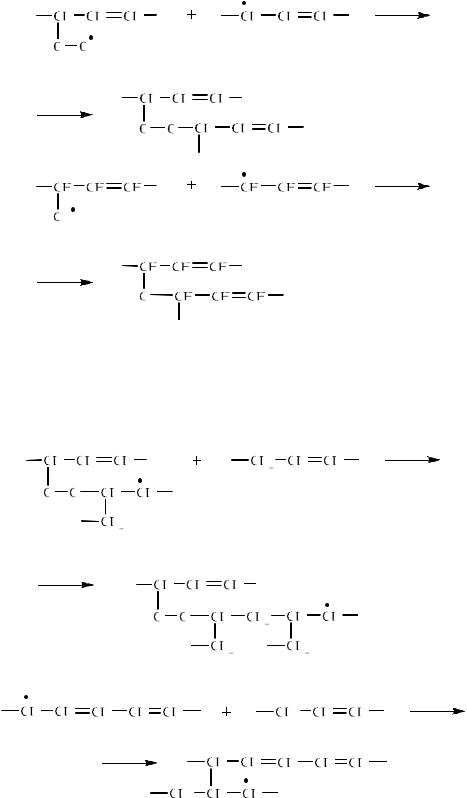

В период гелеобразования в пленке происходит резкое увеличение вязкости, при этом содержание трехмерного продукта составляет всего лишь 1 – 3 %. На стадии образования сетчатого полимера, когда диффузия кислорода в пленку затруднена, рост полимерной цепи протекает по реакции с участием алкильных радикалов типа I – IV, например, по следующей схеме:

или

Входе процесса пленкообразования происходит постепенное обогащение трехмерного продукта структурными фрагментами, в которых молекулы триглицеридов связаны посредством –С–С-связей.

Вто же время структура трехмерного покрытия, образующегося при пленкообразовании, неоднородна по толщине, что обусловлено разными

34

условиями формирования пленки в различных слоях. Верхние (наружные) слои обогащены сетчатым полимером, в котором преобладают межмолекулярные связи –С–О–О–С–и –С–О–С–, внутренние слои –полимером

смежмолекулярными связями –С–С–.

Сувеличением толщины формирующейся пленки доля процессов полимеризации также возрастает из-за затруднения диффузии воздуха внутрь пленки. Увеличение температуры способствует в большей степени реакции полимеризации вследствие уменьшения относительной доли молекулярного кислорода в пленке и повышения активности двойных связей.

Процесс пленкообразования неизбежно сопровождается окислительной деструкцией, в результате которой образуются низкомолекулярные продукты распада (альдегиды, кислоты). Роль этих процессов особенно велика в наружных слоях пленки, поскольку они формируются в условиях большего доступа кислорода.

Модификация растительных масел непредельными соединениями

Лаковые пленки на основе растительных масел обладают невысокой твердостью и низкой химической стойкостью. Для улучшения этих характеристик пленок, а также для увеличения скорости высыхания проводят модификацию масел различными непредельными соединениями.

Наиболее часто для этой цели используют мономеры винилового ряда (стирол, винилтолуол, акрилаты), а также 1,3-диены, преимущественно цикло- и дициклопентадиен. В состав модифицированных продуктов может входить до 50 % (масс.) мономера-модификатора.

Если в маслах преобладают изолированные двойные связи, то для сополимеризации со стиролом требуется нагревание выше 100 °С и реакция идет с отщеплением водорода у α-метиленовой группы:

Стирол способен также взаимодействовать с непредельными жирнокислотными остатками изомеризованных масел по реакции ДильсаАльдера, т.е. образовывать аддукты. Сополимеризацией со стиролом может быть подвергнуто изомеризованное льняное масло. Оно в

35

присутствии инициатора сополимеризуется со стиролом по типу 1- 4 - присоединения.

Аналогично могут взаимодействовать с маслами и другие соединения общей формулы CH2=CX–R (например, метилметакрилат).

Обычно при стиролизации растительных масел в присутствии инициатора образуется сополимер и аддукт. Повышение температуры процесса способствует превалированию реакции сополимеризации.

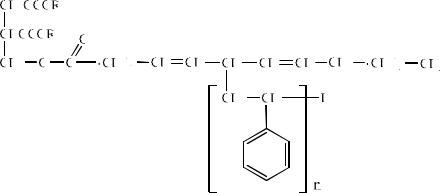

Разновидностью этих пленкообразователей являются малеинизированные стирольномасляные сополимеры (содержание стирола 25 – 30 %). Их получают сополимеризацией в ксилоле предварительно малеинизированного льняного масла со стиролом в присутствии гидроперекиси изопропилбензола (инициатор) лаковым методом при температуре кипения ксилола. Условно строение молекулы пленкообразователя может быть представлено следующей схемой:

Стиролизация малеинизированного масла заметно улучшает физикомеханические показатели покрытий, но сопряжена с некоторым замедлением процесса отверждения, которое в этом случае рекомендуется проводить при

150 °С

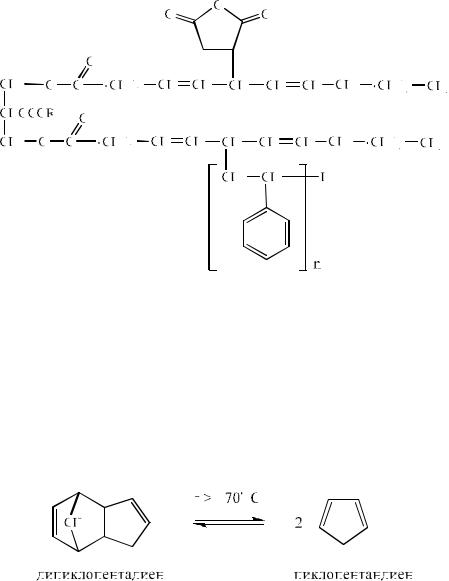

Модификацию масел дициклопентадиеном проводят при атмосферном или повышенном давлении в присутствии ионных катализаторов (комплексы BF3) при температуре порядка 170 °С. В этих температурных условиях дициклопентадиен находится преимущественно в мономерной форме (циклопентадиен):

Предполагают, что циклопентадиен взаимодействует с маслами,

36

образуя аддукты 1,2- и 1,4-присоединения:

CH

CH CH

CH

CH

CH CH

CH

Продукты взаимодействия масел с циклопентадиеном, также как и с мономерами винилового ряда, образуют пленки с высокой твердостью и повышенной скоростью высыхания. Так, например, пленки на основе продуктов взаимодействия высыхающих и полувысыхающих масел с циклопентадиеном высыхают так же, как пленки на основе тунгового масла.

2.2 Сиккативы

Сиккативы представляют собой растворимые в маслах соли некоторых тяжелых металлов и одноосновных органических кислот общей формулы (RCOO)xMe, которые ускоряют процесс окислительной полимеризации; где Me – металл (Со, Mn, Pb, Ca, Zn, Fe, V и др.), R – алифатический или алициклический радикал, х – валентность металла.

Основным каталитически активным компонентом этих добавок является атом металла. Анионы солей не оказывают существенного влияния на каталитическую активность, а лишь способствует созданию условий для гомогенного катализа.

2.1.1 Способы получения сиккативов

Для получения сиккативов применяют карбоновые кислоты как природного, так и синтетического происхождения.

В первом случае получили распространение ненасыщенные кислоты, содержащие 18 атомов углерода, входящие в состав растительных масел - олеиновая, линолевая и линоленовая кислоты, а также кислоты канифоли и кислоты таллового масла, нафтеновые кислоты.

Сиккативы на основе кислот льняного масла носят общее название линолеаты и представляют собой смесь стеарата, олеата, линолеата и линолената металла.

37

Металлические соли кислот канифоли носят название резинатов и в основном состоят из абиетинатов соответствующих металлов. Простота приготовления и относительно низкая стоимость способствовали их широкому применению в лакокрасочной технологии в 20 веке, хотя по способности ускорять процесс высыхания они хуже линолеатов.

Нафтеновые (циклические) кислоты для производства сиккативов начали применяться с 1925 г. Преимуществами нафтенатов по сравнению с предыдущими сиккативами являются более высокое содержание металла и меньшая склонность к окислению, чем у линолеатов и резинатов, из-за насыщенного характера нафтеновых кислот. Однако их использование сократилось и в скором времени, очевидно, их не будут применять.

В настоящее время в мировой практике в качестве синтетических кислот для получения сиккативов находят все большее распространение 2- этилгексановая кислота (октановая) (ее начали использовать с 1945 г); неодекановая и изононановая кислота, а также их смеси.

Из металлов в составе сиккативов используются в основном кобальт, марганец, свинец, цирконий, кальций и барий. Реже применяют редкоземельные металлы, такие как церий.

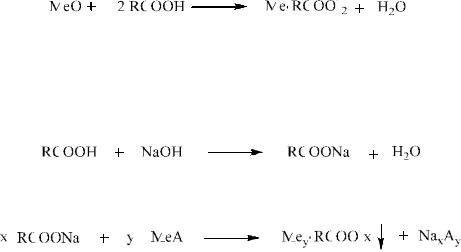

Сиккативы обычно получают путем взаимодействия металлов или их производных с карбоновыми кислотами: сплавлением или осаждением.

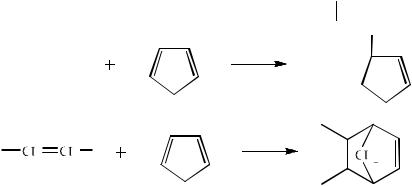

Плавленые сиккативы получают взаимодействием оксидов металлов с соответствующими органическими кислотами при температурах от 150 до 240 ºС и в случае использования растительных масел процесс ведут при более высокой температуре - до 280 ºС. К кислотам (или маслу), нагретым до указанной выше температуры, постепенно, порциями (во избежание сильного вспенивания) вводят оксиды металлов в виде паст в обезвоженном льняном масле (введение оксидов в виде паст предупреждает их агрегирование). Взаимодействие идет по схеме, представленной ниже на примере оксида двухвалентного металла:

При использовании масла процесс сопровождается предварительным расщеплением растительного масла под действием оксида.

Осажденные сиккативы получают обменным разложением в водной среде растворимых солей кислоты и металла. Кислоты превращают в натриевые соли (мыла):

и их растворы при комнатной температуре при перемешивании приливают к водному раствору соли металла (10 - 20 % концентрации):

где A –анион кислоты.

38

Образующийся сиккатив выпадает в осадок; его промывают водой и сушат. Но, осажденный сиккатив вследствие легкости его окисления обычно не выделяют из раствора, а после промывки водой растворяют в тяжелом растворителе. Целесообразно реакцию обменного разложения проводить в присутствии растворителя (уайт-спирита). В этом случае сиккатив в момент образования растворяется в уайт-спирите и его отделение от водной фазы и последующая отмывка облегчается. Такой способ получения принято называть жидкофазным.

Способ осаждения дает возможность получать более чистые продукты, чем при способе плавления, поскольку плавленые сиккативы загрязнены продуктами термической деструкции. Кроме того, осаждением можно получить продукты с более высоким содержанием металла.

2.2.2 Классификация и механизм действия сиккативов

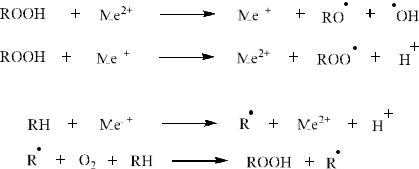

Присутствие сиккатива в маслосодержащем пленкообразователе приводит к образованию окислительно-восстановительной системы гидропероксид – Me, обусловливающий значительное ускорение распада гидропероксидов:

или их образования:

В соответствии с общепринятой во всем мире классификацией по входящему в состав металлу все используемые сиккативы можно разделить на

-основные (первичные или истинные) и

-вспомогательные (дополнительные или промоторы):

Косновным относят сиккативы на основе Co, Mn, Fe, Ce, V, Pb, Zr.

Квспомогательным – сиккативы на основе Ba, Ca, Bi, Zn, K, Li, Sr.

Основные (первичные или истинные) сиккативы – это соединения,

обладающие каталитическим действием.

Помимо ускоряющего действия на разложение гидропероксидов сиккативы этой группы могут также ускорять и процесс их образования.

Следует отметить, что каталитическая активность ионов различных металлов по отношению к реакциям избирательна. Так, ионы кобальта являются более эффективными катализаторами реакций образования

39

гидропероксида, а ионы марганца более эффективно способствуют распаду гидропероксида.

Избирательная каталитическая активность ионов различных металлов положена в основу составления наиболее эффективных смешанных (например, кобальто-марганцевых) сиккативов.

Основные сиккативы в свою очередь можно подразделить на

-оксидационные (или поверхностные) и

-полимеризационные (или сквозные, или жесткие).

Сиккативы оксидационного типа включают в себя соединения на основе Co, Mn, Fe, Ce, V; они ускоряют окислительные процессы на поверхности покрытий, так как способствуют адсорбции кислорода пленкой, а также образованию и разложению перекисей.

Среди этой группы сиккативов наиболее активны Со-содержащие. Применение только одного кобальтового сиккатива может привести к появлению морщин на поверхности покрытий. Для обеспечения равномерного протекания процесса отверждения кобальтовые сиккативы обычно применяют в сочетании с сиккативами, содержащими марганец, цирконий, кальций. Сиккативы на основе кобальта имеют фиолетовокрасный цвет, но их вводят в рецептуры в очень маленьких количествах и поэтому они практически не влияют на цвет покрытий. Кобальтовые сиккативы наиболее широко применяют для белых красок, поскольку синий цвет кобальта нейтрализует желтизну лака. При использовании кобальтового сиккатива в производственном процессе необходимо учитывать его высокую активность и по возможности вводить как можно ближе к завершению производства материалов.

Железные сиккативы окрашены в очень темный цвет и не особенно эффективны при комнатной температуре, но они очень эффективны при повышенных температурах (120 – 130 ºС).

Марганцевые сиккативы катализируют как окислительные, так и полимеризационные процессы, поэтому некоторые исследователи их относят к промежуточным между поверхностными и сквозными. Эффективность марганцевых сиккативов несколько ниже, чем кобальтовых. Однако при отверждении при более низких температурах использование марганцевых сиккативов более предпочтительно. Недостаток марганцевых сиккативов – их темный (коричневый) цвет. Марганец содержащие сиккативы находят широкое применение в производстве эмалей, красок для наружных работ, паркетных лаков и материалов горячей сушки. Однако их редко используют самостоятельно, в основном соли марганца входят в состав полиметальных сиккативов.

Сиккативы полимеризационного типа ускоряют реакции полимеризации в объеме пленки. К ним относятся соединения на основе Pb, Zr, Al и редкоземельных металлов.

Следует отметить, что использование свинцовых сиккативов

40