Коломенский институт (филиал)

федерального государственного бюджетного образовательного учреждения высшего образования

«МОСКОВСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Кафедра автоматизации производства и информационных

технологий

ДИСЦИПЛИНА Основы робототехники

Романов П.С.

Лекция

Тема 1. Основные робототехнические системы

Занятие 3. Промышленные роботы

Коломна – 2020 г.

Вопрос 1. Состав, параметры и классификация промышленных

роботов

Основные области применения роботов были указаны в во 2 лекции. Сегодня основным типом роботов по-прежнему являются промышленные роботы (ПР), которые предназначены для применения в промышленных отраслях экономики и составляют до 80% всего парка роботов в мире.

В проекте ГОСТа «Роботы и робототехнические устройства. Классификация. Проект ГОСТ 2016» дается следующее определение промышленного робота.

Промышленный робот (industrial robot): Автоматически управляемый, перепрограммируемый манипулятор, программируемый по трем или более степеням подвижности, который может быть установлен стационарно или на мобильной платформе для применения в целях промышленной автоматизации.

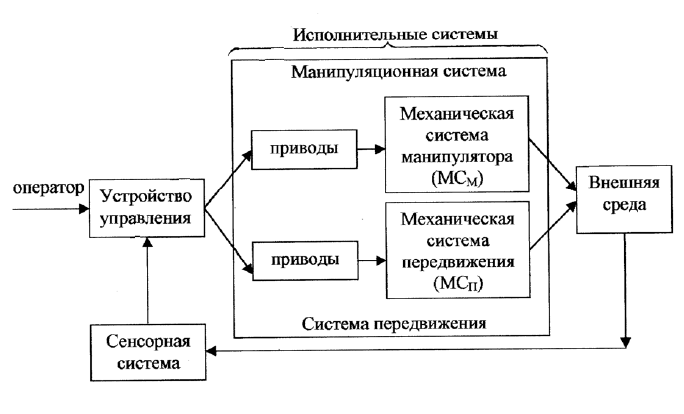

Рассмотрим состав промышленных роботов. Робот как машина состоит из двух основных частей: исполнительных систем и информационно-управляющей системы с сенсорной системой. В свою очередь исполнительные системы включают манипуляционную систему (обычно в виде механических манипуляторов) и системы передвижения, имеющиеся только у мобильных (подвижных) роботов. На рис.1 (см. лекцию 1) показана функциональная схема робота.

Рис. 1. Функциональная схема робота

В общем виде она включает исполнительные системы - манипуляционную (один или несколько манипуляторов) и передвижения (транспортную), информационно-управляющую, сенсорную, дающую информацию о внешней среде и систему связи с оператором, а также с другими взаимодействующими с роботом машинами. Исполнительные системы в свою очередь состоят из механической системы и системы приводов. Механическая система манипулятора — это обычно кинематическая цепь, состоящая из подвижных звеньев с угловым или поступательным перемещением, которая заканчивается каким-нибудь рабочим инструментом или захватным устройством.

Классификация промышленных роботов.

Надо помнить, что промышленный робот предназначен для автоматизации промышленного производства.

По типу выполняемых операций все промышленные роботы делятся на роботов технологических, которые выполняют основные технологические операции, и роботов вспомогательных, предназначенных для выполнения вспомогательных технологических операций по обслуживанию основного технологического оборудования. Технологические роботы относятся к основному технологическому оборудованию, а вспомогательные можно отнести к средствам автоматизации.

По широте перечня операций, для выполнения которых предназначен робот (по выполняемой технологической операции), различаются роботы специальные, специализированные и универсальные. Специальные роботы предназначены для выполнения одной конкретной технологической операции (например, сварка, нанесение покрытий, определенная сборочная операция или обслуживание определенной марки технологического оборудования). Специализированные роботы могут выполнять несколько однотипных операций (сборочный робот со сменными рабочими инструментами, робот для обслуживания определенного типа технологического оборудования и т.п.). Универсальные роботы могут выполнять различные основные и вспомогательные операции в пределах их технических возможностей. Увеличение степени универсальности робота расширяет область его возможных применений, и» одновременно неизбежно сопровождается недоиспользованием этих возможностей на каждой конкретной операции, а также удорожанием робота. Оптимальными в этом отношении являются специальные роботы, но с другой стороны это предельно сужает их рынок, а, следовательно, и объем производства.

Классификация роботов по показателям, определяющим их конструкцию. К таким показателям относятся:

тип приводов;

грузоподъемность;

количество манипуляторов;

тип и параметры их рабочей зоны;

подвижность (возможность передвижения);

способ размещения (способ установки на рабочем месте);

исполнение по назначению.

способ управления;

способ программирования;

базовая система координат.

Тип привода. Приводы, которые используются в манипуляторах и системах передвижения роботов, могут быть электрическими, гидравлическими и пневматическими. Часто их применяют в комбинации. Например, в звеньях манипулятора большой грузоподъемности уместен гидравлический привод, а в его захватном устройстве - более простой и маломощный пневматический привод. Поэтому по типу привода промышленные роботы подразделяют на: промышленные роботы с электромеханическими приводами; промышленные роботы с гидравлическими приводами; промышленные роботы с пневматическими приводами; промышленные роботы с комбинированными приводами.

Грузоподъемность. Грузоподъемность робота – это грузоподъемность его манипуляторов, а для транспортного робота еще и его шасси. Грузоподъемность манипулятора определяется массой перемещаемых им объектов и в зависимости от назначения робота может составлять от единиц грамм (сверхлегкие роботы, например, применяемые в микроэлектронной промышленности) до нескольких тысяч килограмм (сверхтяжелые, например, транспортные и космические роботы). По грузоподъемности промышленные роботы подразделяют на:

сверхлегкие – номинальной грузоподъемностью ≤1 кг;

легкие – номинальной грузоподъемностью больше 1кг, но ≤ 10 кг;

средние – номинальной грузоподъемностью больше 10кг, но ≤ 200 кг;

тяжелые – номинальной грузоподъемностью больше 200кг, но ≤1000 кг;

сверхтяжелые – номинальной грузоподъемностью бльше 1000 кг.

Количество манипуляторов у роботов в большинстве случаев ограничено одним. Однако в зависимости от назначения существуют конструкции роботов с 2, 3 и совсем редко 4 манипуляторами. Обычно манипуляторы робота выполняют одинаковыми, но имеются конструкции роботов и с разными манипуляторами. Например, существуют промышленные роботы для обслуживания прессов холодной штамповки с двумя разными манипуляторами: один, основной, для взятия заготовки и установки ее в пресс и другой, упрощенной конструкции, для выполнения более простой операции изъятия готовой детали.

Тип и параметры рабочей зоны манипулятора определяют область окружающего робот пространства, в пределах которой он может осуществлять манипуляции, не передвигаясь, т.е. при неподвижном основании. Рабочая зона манипулятора — это пространство, в котором может находиться его рабочий орган при всех возможных положениях звеньев манипулятора. Форма рабочей зоны определяется системой координат, в которой осуществляется движение рабочего органа манипулятора, и числом степеней подвижности манипулятора.

Подвижность робота (возможности передвижения) определяется наличием или отсутствием у него системы передвижения. В первом случае роботы называют мобильными (подвижными), а во втором - стационарными. В соответствии с назначением роботов в них применяют системы передвижения практически всех известных на сегодня типов: от наземных (колесных, гусеничных и др.) до предназначенных для передвижения в воде, воздухе и космосе. Специфическим способом передвижения, относящимся к робототехнике, является шагание.

По способу размещения (способу установки на рабочем месте) стационарные и мобильные роботы бывают напольными, подвесными (мобильные роботы этого типа обычно перемещаются по поднятому монорельсу) и встроенные в другое оборудование (например, с размещением на станине обслуживаемого им станка).

Исполнение робота по назначению зависит от внешних условий, в которых он должен функционировать. Различают исполнение нормальное, пылезащитное, теплозащитное, влагозащитное, взрывобезопасное и т.д.

Классификация роботов по способу управления. По способу управления промышленные роботы подразделяют на:

промышленные роботы с ручным управлением – копирующие манипуляторы;

промышленные роботы с программным управлением – все действия и движения робота определены в программе, последовательность команд в которой является постоянной или изменяется в функции от контролируемых параметров внешней среды, идентифицируемых по наличию или отсутствию сигналов одного или нескольких измерительных устройств или других (как правило, релейного типа) входных сигналов.

Примечание – К промышленным роботам с программным управлением относят также роботы, конструкция которых обеспечивает возможность их приспособления к изменяющимся условиям внешней среды (например, механизм самоориентации или податливости захватного устройства при взаимодействии с неориентированным объектом);

промышленные роботы с адаптивным управлением – роботы, снабженные датчиками для восприятия внешней среды, при этом последовательность команд в программе, определяющей действия и движения робота, автоматически изменяется в функции от контролируемых параметров состояния внешней среды, идентифицируемых при помощи специальных алгоритмов обработки информации с соответствующих датчиков (например, для обхода возникающих препятствий).

Промышленные роботы с программным и адаптивным управлением по способу формирования траектории движения подразделяются на:

промышленные роботы с цикловым управлением – управляющая программа определяет последовательность выполнения движений робота по степеням подвижности.

Примечание – Промышленные роботы с цикловым управлением относятся только к роботам с программным управлением;

промышленные роботы с позиционным управлением – управляющая программа определяет последовательность точек позиционирования без контроля траектории движения между ними;

промышленные роботы с траекторным управлением – управляющая программа определяет движение рабочего органа робота по заданной траектории без контроля скорости перемещения по траектории.

Примечание – Траекторное управление является предельным случаем позиционного управления, при котором расстояние между соседними точками позиционирования стремится к нулю;

промышленные роботы с контурным управлением – управляющая программа определяет движение рабочего органа робота по заданной траектории с установленным распределением во времени значений скорости и ускорения.

Надо заметить, что управление движением по отдельным степеням подвижности может быть непрерывным и дискретным. В последнем случае управление движением осуществляется заданием последовательности точек с остановкой в каждой из них. Простейшим вариантом дискретного управления является цикловое, при котором количество точек позиционирования по каждой степени подвижности минимально - чаще всего ограничено двумя начальной и конечной.

По способу программирования промышленные роботы подразделяют на:

промышленные роботы, программируемые обучением;

промышленные роботы программируемые аналитически;

промышленные роботы, программируемые целеуказанием.

По базовой системе координат промышленные роботы подразделяют на: промышленные роботы с прямоугольной системой координат;

промышленные роботы с цилиндрической системой координат;

промышленные роботы со сферической системой координат;

промышленные роботы с угловой системой координат;

промышленные роботы с комбинированной системой координат.

Классификация ПР но быстродействию и точности движений. Эти параметры взаимосвязаны и характеризуют динамические свойства роботов. Быстродействие манипулятора определяется скоростью перемещения его рабочего органа и может быть разбито на 3 диапазона в зависимости от линейной скорости: малое - до 0,5 м/с; среднее - от 0,5 до 1 - 3 м/с; высокое - при больших скоростях. Наибольшая скорость манипуляторов современных роботов достигает 10 м/с и выше. Дли значительной части областей применения роботов этот параметр очень важен, так как предопределяет их производительность. Основная трудность при повышении быстродействия связана с известным противоречием между быстродействием и точностью.

Готовность манипулятора и системы передвижения робота характеризуется погрешностью позиционирования. Чаще всего точность роботов характеризуют абсолютной погрешностью. Точность роботов общего применения можно разбить на 3 диапазона в зависимости от линейной погрешности: малая - от 1 мм и более; средняя – от 0,1 до 1 мм; высокая - при меньшей погрешности. Наименьшую точность имеют роботы, предназначенные для выполнения наиболее грубых, например, транспортных движений, а наибольшую, микронную - роботы, используемые, например, в электронной промышленности.

По сравнению с человеческой рукой существенным недостатком современных роботов пока является снижение точности с увеличением хода манипулятора, в то время как у человека эти параметры в значительной степени развязаны благодаря разделению движений на грубые (быстрые) и точные.

Рассмотренные ранее параметры роботов относятся к классификационным, т.е. используются при формировании типажа роботов и, соответственно, их наименований. Например, названия: легкий пневматический промышленный робот с цикловым управлением для обслуживания прессов холодной штамповки, окрасочный гидравлический промышленный робот и т.д.

Параметры, определяющие технический уровень роботов. К ним относятся и некоторые из ранее рассмотренных параметров, которые могут иметь, количественное выражение, такие, как: быстродействие, точность.

Однако, если при использовании этих параметров для классификации роботов их разбивают, как было показано ранее, на классификационные диапазоны и тип робота определяют по принадлежности значения данного параметра к одному из них, то сравнительную оценку технического уровня роботов производят, исходя из конкретных численных значений параметров. При этом широко применяются различные, основанные на указанных ранее параметрах, комбинированные и относительные показатели. К ним относятся, в частности, удельная грузоподъемность, отнесенная к массе робота, выходная мощность манипулятора (произведение грузоподъемности на скорость перемещения), отнесенная к мощности его приводов; размер рабочей зоны, отнесенный к габаритам робота.

Другими ранее не упоминавшимися параметрами, характеризующими технический уровень роботов, являются число одновременно работающих степеней подвижности, надежность, способы и время программирования.