надежность

.pdf ( Word Reader - Unregistered ) www.word-reader.com

( Word Reader - Unregistered ) www.word-reader.com

1.ГОСТ 27.002-89 Надежность в технике. Термины и определения. – М.:Изд. Стандартов, 1983

2.Надежность в машиностроении. Справочник. Под общей редакцией В.В. Шашкина, Г.П. Карзона. – СПб.: Политехника, 1992

3.Надежность и эффективность в технике. Справочник в 10 т./ Редакционный совет: В.С. Авдеевский и др. – М.: Машиностроение, 1987

4.Надежность и эффективность АСУ. Заренин Ю.Г. и др. – Киев.: «Техника», 1975.

5.Мозгалевский А.В. Калявин В.П. Системы диагностирования судового оборудования. Учебное пособие. Л.:Судостроение.1987г.

6.Проектирование надёжных спутников связи/ Афанасьев В.Г., Верхотуров В.И., Заславский В.А., и др.;Под ред. М.Ф.Решетнёва. Томск.МГП

«РАСКО».1993, 221с

7.Черкесов Г.Н. Надёжность аппаратно-программных комплексов

Надежность – свойство системы, технического объекта (ТО) сохранять во времени в установленных пределах значения параметров, характеризующих способность выполнения требуемых функций в заданных режимах и условиях применения, технического обслуживания, ремонтов, хранения и транспортирования.

Надежность – это свойство изделия выполнять заданные ему требования (функции) в течении заданного времени и условиях эксплуатации.

Фактически это свойство оценивает качество произведенной продукции в эксплуатации. Надежность ТО закладывается при проектировании, обеспечивается при изготовлении, расходуется и поддерживается при эксплуатации.

Термин надежность рассматривается как в широком, так и вузком смысле. В широком смысле надежность обуславливается безотказностью, ремонтопригодностью, долговечностью и сохраняемостью, а в узком только безотказностью.

Следует иметь в виду, что надежность дает среднестатистические оценки для группы однотипных объектов и не дает конкретной оценки действительного состояния данной вполне определенного объекта. На этот вопрос дает ответ техническая диагностика.

Элементы и узлы ТО разделяют на восстанавливаемые и не восстанавливаемые. Восстанавливаемым оборудованием называют такое, работоспособность которого в случае отказа подлежит восстановлению в процессе эксплуатации. Невосстанавливаемым оборудованием называют такое, работоспособность которого не может быть восстановлена вследствие физико-химических или конструктивных особенностей.

Безотказность – свойство ТО непрерывно сохранять работоспособное состояние в течении некоторого времени. Это наиболее важная составляющая надежности и зависит от надежности элементов, узлов, агрегатов, схемы их соединений, конструктивных и функциональных особенностей, условий

( Word Reader - Unregistered ) www.word-reader.com

( Word Reader - Unregistered ) www.word-reader.com

эксплуатации. Здесь под наработкой понимают продолжительность измеряемую в часах, циклах, километрах, милях и т.д. При этом можно говорить о суточной, месячной, годовой наработке, а также наработке до отказа.

Основным показателем безотказности восстанавливаемых и невосстанавливаемых изделий является вероятность безотказной работы – вероятность того, что в пределах заданной наработки отказ ТО не возникает, т.е.

P(t) = Вер{T>t},

где P(t) – функция времени, представляющая собой интегральный закон распределения времени безотказной работы ТО, Т – случайное время безотказной работы от начала эксплуатации до первого отказа, t – время эксплуатации.

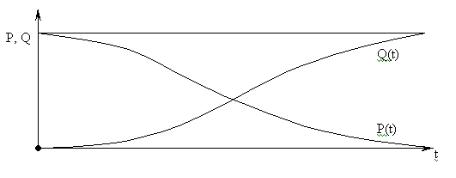

Очевидно, что 0<P(t)<1. Вероятность безотказной работы P(t) и вероятность отказа Q(t) на интервале времени t образуют полную группу событий и связаны соотношением P(t)+Q(t)=1. Их зависимость от времени представлена на рисунке.

Вероятность безотказной работы статистически определяется отношением числа однотипных изделий Nd, безотказно проработавших до момента времени

t, к числу изделий No, работоспособных в начальный момент времени t=0.

,

где m – число ТО, отказавших за время t.

Для невосстанавливаемых изделий используют такие показатели, как интенсивность отказов и средняя наработка до отказа.

Интенсивностьотказов – условная плотность вероятности отказа невосстанавливаемого ТО, определяемая для рассматриваемого момента времени при условии, что до этого момента отказ не возник.

(1/час),

где f(t) – плотность распределения наработки до отказа.

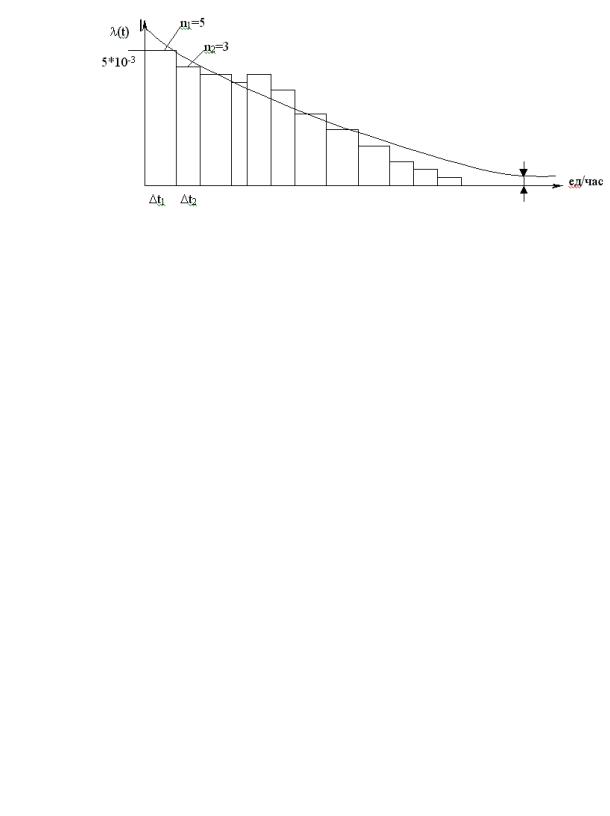

Этот показатель не связан с началом работы изделия. Статистически l*(t) показывает, какая доля от работающих в некоторый момент времени t

( Word Reader - Unregistered ) www.word-reader.com

( Word Reader - Unregistered ) www.word-reader.com

невосстанавливаемых изделий выходит из строя в единицу времени после этого момента.

,

где Dm – разность между числом отказов к моменту времени t+Dt и числом отказов к моменту времени t.

Или можно так |

, где n – количество отказов, No – количество |

работоспособных ТО в начальный момент времени.

Пример: |

|

No=100 |

Dt=10 ч |

|

(1/час) |

(1/час)

и т.д.

Средняя наработка до отказа – математическое ожидание наработки изделия до первого отказа, является величиной, обратной интенсивности отказа.

Для периода нормальной эксплуатации характерно, что интенсивность отказов является величиной постоянной не зависящей от времени, т.е. l(t)=l=const

( Word Reader - Unregistered ) www.word-reader.com

( Word Reader - Unregistered ) www.word-reader.com

Все критерии взаимосвязаны |

, при l=const |

. |

Для восстанавливаемых изделий показателями безотказной работы являются параметр потока отказов и наработка на отказ.

Параметр потока отказов – плотность вероятности возникновения отказа восстанавливаемого изделия, определяемого для рассматриваемого момента времени (математическое ожидание числа отказов в единицу времени, взятое для рассматриваемого момента времени).

,

где P>1 – вероятность того, что в течении промежутка времени Dt произойдет

более одного отказа.

Наибольшее практическое и теоретическое применение находит простейший поток, который характеризуется следующими свойствами:

1.ординарностью, заключающейся в том, что вероятность двух и более отказов в течение времени Dt стремится к нулю приуменьшении этого промежутка

2.стационарность, заключающаяся в том, что параметр потока отказов является постоянным, т.е.

3.отсутствием последствий, т.е. отказы, прошедшие ранее не влияют на возникновение последующих отказов.

Из изложенного следует, что при простейшем потоке отказов

.

т.е. параметр потока отказов совпадает с интенсивностью отказов изделия. В

этом случае справедливо соотношение |

. |

Наработка на отказ – отношение наработки восстанавливаемого изделия к математическому ожиданию числа его отказов в течение этой наработки. Другими словами, это математическое ожидание времени между двумя соседними отказами. В общем случае величина наработки на отказ зависит от длительности интервала, в течение которого она определяется. Это обусловлено непостоянством характеристик потока отказов. Для интервала

( Word Reader - Unregistered ) www.word-reader.com

( Word Reader - Unregistered ) www.word-reader.com

нормальной работы при эксплуатационном законе распределения отказов

справедливо .

Статистически она определяется так: |

, где ti время |

безотказной работы между (i-1) и i –м отказами, m – общее число отказов. Готовность – является важным свойством системы. Качественно ее

можно определить через коэффициент готовности, коэффициент технического использования и коэффициент оперативной готовности.

Коэффициент готовности – вероятность того, что системы окажутся работоспособными в произвольный момент времени, кроме планируемых интервалов, когда ее использование по назначению не предусмотрено. Этот показатель учитывает как показатель безотказности T0, так и показатель

ремонтопригодности Tв системы.

Эта формула справедлива, если предусматривается немедленное начало восстановления отказавшей системы. Коэффициент готовности не учитывает время, которое затрачивается на техническое обслуживание. Однако это время влияет на готовность системы к выполнению основных функций при ее использовании по назначению. Поэтому кроме коэффициента готовности используют более общий показатель – коэффициент технического обслуживания.

Коэффициент технического использования – отношение математического ожидания времени пребывания системы в работоспособном состоянии за некоторый интервал эксплуатации Тe к сумме математических ожиданий

времени пребывания их в работоспособном состоянии

.

Для некоторых систем характерно длительное ожидание использования по назначению, например, резервное. В режиме ожидания возможны отказы, поэтому возникает необходимость его восстановления. Для подобных систем используют такой показатель, как коэффициент оперативной готовности –

вероятность того, что система окажется в работоспособном состоянии в произвольный момент времени, кроме планируемых периодов, в течение которых применение оборудования по назначению не предусмотрено и, начиная с этого момента, будет работать безотказно в течение заданного интервала времени.

Долговечность – свойство системы сохранять работоспособное состояние до наступления предельного состояния при установленной системе

( Word Reader - Unregistered ) www.word-reader.com

( Word Reader - Unregistered ) www.word-reader.com

технического обслуживания и ремонтов (для восстанавливаемого оборудования). Предельное состояние системы при котором дальнейшая эксплуатация не допускается или нецелесообразна. Причиной может быть неустранимый уход заданных параметров за установленные пределы в результате износа или старения. Для полной оценки свойств системы используют понятие срока службы и ресурса.

Срок службы – календарная продолжительность эксплуатации системы от начала эксплуатации или ее возобновления после среднего (капитального) ремонта до предельного состояния. Для восстанавливаемых и невосстанавливаемых систем различают средний срок службы и гамма - процентный срок службы.

Средний срок службы – математическое ожидание срока службы.

статистически можно определить |

, где tсл.i – срок службы i–го |

оборудования как системы, N – число рассматриваемых систем.

Гамма – процентный срок службы – календарная продолжительность от начала эксплуатации, в течении которой система не достигает предельного состояния с заданной вероятностью g, выраженной в процентах. Применительно к восстанавливаемым системам различают средний срок службы между средними (капитальными) ремонтами и средний срок службы до среднего (капитального) ремонта.

Техническим ресурсом называют наработку восстанавливаемой системы от начала эксплуатации или ее возобновления после среднего или капитального ремонта до наступления предельного состояния. Для восстанавливаемых и невосстанавливаемых систем различают назначенный ресурс, средний и гамма

– процентный.

Назначенный ресурс – суммарная наработка системы при достижении которой эксплуатация должна быть прекращена независимо от его состояния. Средний ресурс – математическое ожидание ресурса, для определения

которого можно использовать формулу

, где tpi – ресурс i-ой системы.

Гамма – процентный ресурс – наработка, в течение которой оборудование или система не достигнет предельного состояния с заданной вероятностью g, выраженной в процентах. Кроме рассмотренных показателей для восстанавливаемых систем различают средний ресурс между средними (капитальными) ремонтами, средний ресурс до списания, средний ресурс до среднего (капитального) ремонта.

Отказ – событие заключающееся в нарушении работоспособности системы.

Основные классификационные признаки и виды отказов:

-характер изменения параметра до момента отказа (отказ внезапный, постепенный)

( Word Reader - Unregistered ) www.word-reader.com

( Word Reader - Unregistered ) www.word-reader.com

-степень потери полезных свойств (отказ полный, частичный, перемежающийся)

-восстанавливаемость полезных свойств (отказ необратимый, обратимый)

-связь с другими отказами (отказ зависимый, независимый)

-наличие внешних признаков (отказ явный, неявный)

-причина возникновения (отказ конструктивный, производственный, эксплуатационный)

-время появления (отказ при работе, при хранении)

-цена отказа (отказ простой, невыполнение задачи). Ремонтопригодность – свойство системы, заключающееся в

приспособленности к предупреждению и обнаружению причин отказов, а также устранению их последствий путем ремонтов и технического обслуживания.

Это свойство характерно для всех систем. Для количественной оценки ремонтопригодности восстанавливаемых систем применяют такие показатели, как: вероятность восстановления работоспособности и среднее время восстановления работоспособного состояния.

Вероятность восстановления работоспособности – вероятность того, что фактическая продолжительность Тв по восстановлению работоспособного

состояния оборудования не превысит заданной t, т.е.

Р(t) = Вер{Тв < t}.

Практически в качестве основного показателя ремонтопригодности используют среднее время восстановления – математическое ожидание времени восстановления ремонтопригодности. Это время складывается из времени контроля состояния, времени поиска дефекта и времени устранения дефекта. Статистически среднее время восстановления работоспособности определяется следующим образом:

, где ti – время затрачиваемое на восстановление

работоспособности по причине i-го отказа, m – число отказов.

Основной вклад во время восстановления вносит время поиска причины отказа – дефекта.

Сохраняемость – свойство системы сохранять значение показателей безотказности, долговечности и ремонтопригодности в течение хранения и после хранения и (или) транспортирования. В качестве показателей, позволяющих количественно определить сохраняемость оборудования, используют средний срок сохраняемости и гамма – процентный срок сохраняемости. Средний срок сохраняемости – математическое ожидание срока сохраняемости. Гамма – процентный срок сохраняемости – срок сохраняемости, который будет достигнут системой с заданной вероятностью g, выраженной в процентах.

( Word Reader - Unregistered ) www.word-reader.com

( Word Reader - Unregistered ) www.word-reader.com

Структурная схема надежности (ССН).

ССН – условная схема, учитывающая влияние элементов и связей между ними на работоспособность системы в целом. Она может сильно отличаться от функциональной схемы, учитывающей прохождение сигналов. Возможны два

вида соединений элементов: последовательное и параллельное.

Последовательное соединение имеет место в том случае, когда отказ каждого из них приводит к отказу системы.

Параллельное соединение используют для изображения в тех случаях, когда в системе имеются элементы, функционально соединенные таким образом, что отказ части из них не приводит к отказу системы в целом.

Для системы состоящих из N элементов, которые функционально необходимы, ССН имеет вид

В этом случае показатели безотказности системы в целом рассчитывают через показатели элементов по функциям

-интенсивность отказов

-вероятность безотказной работы

Если p1(t)=…=pi(t)=…=p(t), то P(t)=pN(t).

Факторы влияющие на надежность.

Разбиваются на две группы: субъективные и объективные. Субъективные факторы определяются деятельностью обслуживающего

персонала. Следует иметь в виду, что влияние факторов этой группы в ряде случаев бывает более значительным, чем всех остальных групп. Среди факторов, определяющих степень влияния обслуживающего персонала при эксплуатации на надежность системы, следует отметить квалификацию обслуживающего персонала, соблюдение правил эксплуатации, степень организованности системы обслуживания.

Квалификация определяется степенью подготовленности персонала, знанием назначения и устройства системы, условий и правил эксплуатации, умением поддерживать ее в работоспособном состоянии, предупреждать появление некоторых отказов и устранять возникшие отказы. Хорошо подготовленный персонал может обеспечить эксплуатацию системы с меньшими затратами сил и средств. Недостаточная квалификация может быть в некоторой степени компенсирована автоматизацией операций по определению состояния, уменьшением числа регулировок настроек.

( Word Reader - Unregistered ) www.word-reader.com

( Word Reader - Unregistered ) www.word-reader.com

Строгое соблюдение правил эксплуатации способствует содержанию системы в работоспособном состоянии. Эти правила предусматривают такие действия персонала, которые лучше обеспечивают работоспособность данной системы.

Степень организованности технического обслуживания предусматривает организацию ряда мероприятий (профилактику, снабжение запасными частями, регулярные медицинские осмотры и т.д.), направленных на обеспечение эксплуатации с высоким коэффициентом готовности. Невыполненная своевременная смазка или снятие коррозии на электроконтактах может привести к отказу узла, а отсутствие в ЗИПе необходимо элемента не позволит быстро восстановить систему.

Объективные факторы определяются временем и условиями эксплуатации и включают: время эксплуатации, климатические, механические и биологические режимы работы.

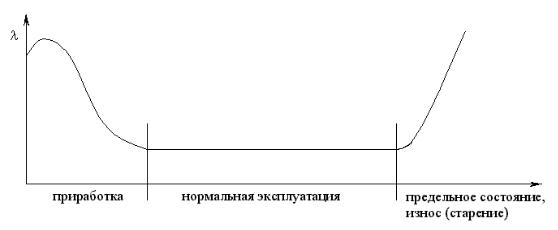

Время эксплуатации является одним из основных факторов, который необходимо учитывать на всех эксплуатации. В начальный период эксплуатации выявляются технологические и конструктивные недостатки, что приводит к возрастанию интенсивности отказов в этот период. Длительность этого интервала для различных систем может колебаться от нескольких десятков до сотен часов. Для уменьшения этого интервала системы подвергаются предварительной тренировке (прогону) в течение определенного времени с тем, что бы до установки в большую систему оно выработало время приработки и ненадежные узлы были бы своевременно заменены. После достаточно длительной эксплуатации (несколько тысяч часов работы) на состоянии системы начинает сказываться старение (износ), причиной которого являются физико – химические процессы, происходящие в элементах системы в течение всего времени эксплуатации. Система начинает чаще отказывать. С целью замедления процесса старения широко применяют герметизацию элементов и целых узлов.

Климатические факторы включают температуру окружающей среды, атмосферные осадки, атмосферное давление, солнечную радиацию.

Температурное влияние тем больше, чем больше скорость и частота изменения температуры. В наихудших условиях находятся системы расположенные вне помещения. При низких температурах пластмассы теряют прочность, резиновые изделия становятся хрупкими и растрескиваются, металлы делаются ломкими, нарушается пайка, регулировка зазоров, персонал чаще заболевает. Повышенная температура способствует ускорению распада органических изоляционных материалов, перегреву и выходу из строя микросхем.

Влажность также является одним из наиболее сильно воздействующих факторов на систему. Влияние влажности сказывается на ускорении разрушения лакокрасочных защитных покрытий, нарушение герметизации и заливок, нарушении электрической прочности радиоэлементов, окисления контактов. Атмосферные осадки способствуют возрастанию влажности со

( Word Reader - Unregistered ) www.word-reader.com

( Word Reader - Unregistered ) www.word-reader.com

всеми вытекающими последствиями. На оборудование расположенное на судах сильное влияние оказывают брызги и пыль морской воды.

Атмосферное давление оказывает воздействие на системы непосредственным и косвенным путем. Изменения давления в зависимости от высоты полета имеет значение:

Высота, км |

Давление, мм ртутного столба |

0,1 |

700 |

1,0 |

670 |

3,0 |

520 |

5,0 |

405 |

30,0 т |

8,5 |

С изменением давления значения допустимых пробивных напряжений, искажается форма сигнала. Персоналу необходима подпитка киелфедом?????????

Косвенное влияние проявляется через ухудшение с понижением давления отвода тепла от элементов, что может привести к перегреву. В связи с этим необходимо следить за состоянием систем охлаждения.

Солнечная радиация (искусственная радиация) приводит к тепловому воздействию ультрафиолетовых лучей, пагубному влиянию на полупроводниковые приборы (микросхемы, диоды, транзисторы, тиристоры и т.д.). воздействие ультрафиолетовых лучей приводит к активизации процессов старения. Все это ведет к быстрому изменению параметров элементов (узлов), что влечет за собой появление отказов.

Механические факторы вызываются ударами и вибрациями во время эксплуатации.

Удары и вибрации могут привести к нарушению целостности паек, контактов, сварки. Наиболее сложными являются вибрации с частотами 15 – 150 Гц и 175 – 500 Гц. Первому диапазону частот соответствует возникновение резонансных явлений в конструкциях аппаратуры, второму резонансные явления в электронных лампах (кинескопах). Эти обстоятельства вызывают необходимость постоянно следить за средствами амортизации и крепления.

Режим работы оказывает существенное влияние на надежность элементов, узлов и всей системы в целом. Уменьшение фактических нагрузок способствует увеличению надежности. Режим работы оценивается через

коэффициент нагрузки |

, где Нр – рабочая нагрузка, Н0 – номинальная |

нагрузка.

Естественно, что работа элементов при предельно-допустимых нагрузках сокращает их срок службы и не гарантирует надежной работы. Коэффициент нагрузки для электротехнических средств обычно составляет 0,4-0,6, а для особо важной аппаратуры берется равным 0,1. В процессе эксплуатации необходимо следить за тем, чтобы узлы не работали при номинальной нагрузке.