MSCPATRAN2014

.PDF

Лабораторная работа 6. Оптимизация топологии скобы.

6.1.Цель работы

При проектировании модели выполняется оптимизация топологии, чтобы сгенерировать концептуально новую модель проекта с учетом задачи оптимизации массы и калибровки формы при удовлетворении всех ограничений и условий внешних воздействий в проекте.

6.2.Описание объекта исследования

Рассматривается модель скобы, выполняется оптимизация топологии модели, создается новая форма скобы, при снижении обшей массы и сохранении прочностных характеристик.

Вработе исследуется модель стальной ручки (скобы),

зафиксированная на двух концах и с |

равномерно распределенной |

нагрузкой. |

|

|

|

Рис 6.1. Модель скобы для оптимизации |

|

|

|||||||

В таблице 6.1. приводится длинна l |

и высота h |

скобы в соответствии |

|||||||||

с номером варианта. |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

Вар. |

l |

H |

Вар. |

l |

h |

Вар. |

|

l |

H |

|

|

(мм) |

(мм) |

(мм) |

(мм) |

|

(мм) |

(мм) |

|

|||

|

1 |

100 |

30 |

10 |

190 |

120 |

19 |

|

280 |

210 |

|

|

2 |

110 |

40 |

11 |

200 |

130 |

20 |

|

290 |

220 |

|

|

3 |

120 |

50 |

12 |

210 |

140 |

21 |

|

300 |

230 |

|

|

4 |

130 |

60 |

13 |

220 |

150 |

22 |

|

310 |

240 |

|

|

5 |

140 |

70 |

14 |

230 |

160 |

23 |

|

320 |

250 |

|

|

6 |

150 |

80 |

15 |

240 |

170 |

24 |

|

330 |

260 |

|

|

7 |

160 |

90 |

16 |

250 |

180 |

25 |

|

340 |

270 |

|

|

8 |

170 |

100 |

17 |

260 |

190 |

26 |

|

350 |

280 |

|

61

|

9 |

180 |

110 |

18 |

270 |

200 |

27 |

360 |

290 |

|

|

Табл 6.1. Геометрические размеры скобы по вариантам |

|||||||||

Числовые значения приложенной силы F=200H, |

толщины b=20 мм, |

|||||||||

материал сталь.

6.3.Порядок выполнения работы.

В работе выполняется моделирование скобы, геометрии, материала, нагрузок и ограничений в системе инженерного анализа MSC.Patran.

Выполняется оптимизация топологии модели, создаются новые формы скобы, при снижении обшей массы на 40% и сохранении прочностных характеристик модели.

1.Выбор системы единиц измерения.

Вкачестве согласованной системы единиц будем применять систему, обозначаемую в MSC.Patran как «SI (mm-N-Ton)», что означает систему (мм-Н-т), при этом силы будут исчисляться в Ньютонах, длинны - в миллиметрах.

2.Построение геометрической модели объекта.

Проводится построение трехмерной модели пластины.

Для построения трехмерной модели воспользуемся библиотекой примитивов MSC.Patran (Geometry|Create|Solid|Primitive). Построим трехмерную модель с началом в нуле глобальной системы отсчета. Для этого создадим два геометрических примитива и выполним вычитание одного из другого и в результате получим единое твердое тело.

Геометрическая модель скобы представлена на рисунке 1.2

Рис 6.2. Трехмерная геометрическая модель скобы в MSC.Patran

62

3. Разбиение геометрической модели на конечные элементы.

Для геометрической модели применим конечно-элементное разбиение на трехмерные конечные элементы типа Tet10

Разобьём трехмерную модель на тетраэдры указав в

Elements|Create|Mesh|Solid в поле «Input List» на построенную трёхмерную модель. Выберем автоопределение длины конечного элемента. В результате модель будет разбита на трехмерные конечные элементы Tet10

Рис 6.3. Конечно-элементная модель скобы в MSC.Patran

4. Задание граничных условий и приложение нагрузок

Закреплениям скобы на концах соответствуют нулевые вектора по линейным и угловым перемещениям: Translations <T1 T2 T3>=[0,0,0] и Rotations <T1 T2 T3>=[0,0,0]. Соответствующие поля вода расположены в

Loads/BC|Displacemet|Nodal|InputData меню системы MSC.Patran.

Приложенная к ручке нагрузка задается проекциями на координатные оси глобальной системы координат < Fx , Fy , Fz > .

Трехмерная модель скобы с приложенной нагрузкой и заданными граничными условиями показаны на рисунке 1.3., где граничные условия вида «123456» обозначают ограничение всех шести степеней свободы в соответствующих узлах модели.

63

Рис 6.4. Трехмерная модель скобы с граничными условиями и нагрузкой

5. Моделирование материалов.

Для задания свойств материала скобы воспользуемся встроенной библиотекой материалов. Из главного меню программы перейдем в библиотеку материалов Utilites|Materials|MaterialSessionFileLibrary и

выберем материал в соответствующей системе единиц. Для стального скобы, рассматриваемого в системе единиц (мм-Н-тонны), выберем материал «steel_iso_SI_mm_N_Ton». После этого этот материал появится в списке доступных материалов меню Materials.

6. Задание свойств конечных элементов.

Для построенной трехмерной конечно-элементной модели в пункте 3 мы выбрали тип конечных элементов Tet10. Необходимо для трехмерной конечно-элементной модели задать материал конечных элементов. Материал задается в меню Properties|Create|3D|Solid в поле ввода <Material Name>, где необходимо выбрать указанную в пункте 5 модель материала «steel_iso_SI_mm_N_Ton».

7. Создание набора граничных условий и нагрузок.

На данном этапе мы выбираем заданные в предыдущих пунктах опоры и нагрузки скобы для создания набора. Для этого необходимо выбрать заданные опоры и нагрузки в меню системы MSC.Patran.

Loads/BC|Create Load Case |InputData

64

Рис 6.5. Создание набора граничных условий и нагрузок

Пунктом 7 завершается препроцессорная подготовка модели для ее последующего расчета в процессоре MSC.Nastran.

8. Процессорная обработка модели в MSC.Nastran

На этом этапе исходная модель скобы создана в MSC.Patran, необходимо определить параметры оптимизации и выполнить процессорную обработку в MSC.Nastran. Затем результаты возвращаются для отображения в

MSC.Patran

Для оптимизации топологии модели скобы необходимо выбрать в меню

Analysis|TopOptimization|EntireModel|FullRun.

1)Необходимо задать параметры оптимизации, отметить Automatic Constraints и выбрать в поле Mass Calculation значение Lumped, в поле Mass Conversion значение 1

2)Далее необходимо задать параметры управления оптимизацией, для

Opimization Control Parameters установить в поле InitialDesign значение 0.6, в поле Maximum Design Cycles значение 30.

3)Для свойств Objectives and Constraints в поле Type выбрать Topology, отметить Minimize Compliance и установить в поле MassTarget

значение 0.6

65

Рис 6.6. Задание параметров оптимизации

4)Далее необходимо установить свойства Design Domain, выбрать введенные в пункте 7 свойства prop01, которое появится в нижней области, со значением Mass Target 0.6. В окне Design Domain нажать кнопку Manufacturing Constraints и выбрать Symmetric Constraints, и

установить плоскость симметрии ZX

5)Для свойств Subcase необходимо в поле Type выбрать LINEAR STATIC, выбрать созданный в пункте 8 loadcase01

Решение производится нажатием кнопки «Аpply». При корректной установке и подключении MSC.Nastran к MSC.Patran производится передача сформированного файла с моделью и автоматический запуск расчета

9.Постпроцессорная обработка. Вывод результатов статического расчета моделей.

На данном этапе нам необходимо загрузить файл результатов расчета в

MSC.Patran. Необходимо выбрать в меню Tools|Design Study|Post-Process. В окне Design Study Post-Process выбрать для Action - Read Result, для

Method - DES, нажать Select Result File и выбрать файл результатов.

66

Далее отобразим результаты оптимизации и генерации новой формы скобы. Мы получили новую форму скобы, уменьшили массу скобы на 40% при сохранении прочностных характеристик.

Выберем в поле Action - Display Result, для Select Result Case выберем результат DESIGN CYCLE и отметим Fringe.

Рис 6.7. Результаты генерации новой формы скобы.

Для проверки прочностных характеристик новой сгенерированной модели скобы можно выполнить анализ оптимальной конечно-элементной модели скобы.

6.4.Содержание отчёта

Отчет должен содержать все исходные параметры модели оптимизации скобы в соответствии с номером варианта и копию окна результата оптимизации модели скобы в среде MSC.Patran.

Конечный результат имеет вид аналогичный представленному на рисунке.. Окно результатов необходимо вставить в отчет и предоставить преподавателю.

Рис 6.8. Конечно-элементная модель скобы для отчета

67

6.5.Вопросы для самопроверки

1.Какие критерии используются при решении задачи оптимизации?

2.Приведите основные методы, применяемые для решения задач оптимизации.

3.Какие логические операции можно выполнять с геометрическими примитивами?

4.Какие трехмерные примитивы применяются при моделировании?

5.Какие свойства необходимо задать для модели?

6.Какие виды конечных элементов можно применить для данной модели?

7.Какие параметры оптимизации были установлены в данной задаче?

8.Приведите тип решателя для задачи оптимизации?

9.Какие методы применяются в Nastran для оптимизации?

10.Какие библиотеки включает в себя Patran?

11.Какие виды анализа возможно выполнять в Nastran?

12.С какими системами возможно связать Patran?

13.Какие виды геометрических моделей возможно построить в Patran?

14.Для чего применяется автоматическое построение сетки конечных элементов модели?

15.В каких форматах возможен импорт и экспорт геометрической модели

?

16.Каким образом используются результаты расчёта системы Nastran?

17.В чем отличие линейного анализа от нелинейного?

18.В каком методе применяется матрица жесткости?

19.Зачем выполняют оптимизацию сетки конечных элементов модели?

20.Какие виды оптимизации возможно выполнить в Nastran?

68

Лабораторная работа 7. Термический анализ биметаллической пластины.

7.1. Цель работы

Провести анализ температурной нагрузки в биметаллической пластины в среде

MSC.Patran/Nastran.

7.2.Описание объекта исследования

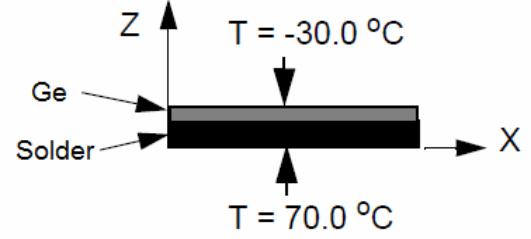

Вработе исследуется пластина размером 2.5 см на 2.5 см и толщиной 2 см, состоящая

из двух слоев: слой из припоя (Solder) толщиной h1 и слой из германия (Ge) толщиной h2. Верхнюю поверхность слоя германия имеет температуру -30оС, нижняя поверхность слоя припоя температуру 70оС (рис. 7.1). Задача определить распределение температур с помощью статического анализа.

Рис. 7.1. Схема поперечного сечения пластины.

В таблице 7.1. приведены толщины слоев h1 и h2 в соответствии с номером варианта.

69

Вар. |

h1 |

h2 |

Вар. |

h1 |

h2 |

Вар. |

h1 |

h2 |

|

(см) |

(см) |

(см) |

(см) |

(см) |

(см) |

||||

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

1 |

0,1 |

1,9 |

10 |

1 |

1 |

19 |

1,9 |

0,1 |

|

|

|

|

|

|

|

|

|

|

|

2 |

0,2 |

1,8 |

11 |

1,1 |

0,9 |

20 |

0,15 |

1,85 |

|

|

|

|

|

|

|

|

|

|

|

3 |

0,3 |

1,7 |

12 |

1,2 |

0,8 |

21 |

0,35 |

1,65 |

|

|

|

|

|

|

|

|

|

|

|

4 |

0,4 |

1,6 |

13 |

1,3 |

0,7 |

22 |

0,55 |

1,45 |

|

|

|

|

|

|

|

|

|

|

|

5 |

0,5 |

1,5 |

14 |

1,4 |

0,6 |

23 |

0,75 |

1,25 |

|

|

|

|

|

|

|

|

|

|

|

6 |

0,6 |

1,4 |

15 |

1,5 |

0,5 |

24 |

0,95 |

1,05 |

|

|

|

|

|

|

|

|

|

|

|

7 |

0,7 |

1,3 |

16 |

1,6 |

0,4 |

25 |

1,05 |

0,95 |

|

|

|

|

|

|

|

|

|

|

|

8 |

0,8 |

1,2 |

17 |

1,7 |

0,3 |

26 |

1,25 |

0,75 |

|

|

|

|

|

|

|

|

|

|

|

9 |

0,9 |

1,1 |

18 |

1,8 |

0,2 |

27 |

1,45 |

0,55 |

|

|

|

|

|

|

|

|

|

|

Таблица 7.1. Толщина слоев по вариантам

7.3.Порядок выполнения работы.

Вработе используется термальный тип анализа, поэтому после создания новой базы данных необходимо выбрать тип анализа - Analysis Type: Thermal.

1.Выбор согласованной системы единиц измерения.

Вработе применяется согласованная система единиц «SI (mm-N-Ton)»: силы задаются в Ньютонах, длинны - в миллиметрах, нормальное напряжение s и модуль Юнга E - в мегапаскалях (МПа).

2.Построение геометрической модели объекта.

Для начала построим основную поверхность в плоскости XY с началом в нуле глобальной системы отсчета (Geometry|Create|Surface|XYZ). Для этого в поле Vector Coordinates List укажем размеры поверхности в миллиметрах <25 25 0>, а в поле Origin Coordinates List точку начала [0 0 0]. Затем по созданной поверхности методом выталкивания построим трехмерную твердотельную модель первого слоя

(Geometry|Create|Solid|Extrude), в поле Translation Vector указав расстояние и направление выталкивания в соответствии с вариантом <0 0 h1>, указав Solid Type: Isomeshable, в поле Surface List выбрав созданную поверхность Surface 1. Аналогичным образом создаем второй слой нажав на пиктограмму Solid Face и выбрав поверхность

Solid 1.6 (Surface List: Solid 1.6), в поле Translation Vector указав толщину второго слоя

<0 0 h2>. В результате получаем геометрическую модель биметаллической пластины состоящую из двух твердотельных трехмерных объектов Solid 1 и Solid 2 (рис. 7.2).

70