3 Материальные расчеты технологического процесса

3.1 Расчет материального баланса производства

На основе технологической схемы производства древесностружечных плит (ДСтП) ОАО «Речицадрев» составляется блок-схема для расчета материального баланса, представленная на рисунке 3.1.

Рисунок 3.1 – Блок схема для расчета материального баланса в производстве трехслойных ДСтП непрерывным способом

Расчет материального баланса осуществляется на 1 тонну готовой продукции. Для расчета материального баланса примем следующие исходные данные:

плотность плит ρ = 650 кг/м3;

влажность плит

=

5,5%;

=

5,5%;формат плит после поперечной обрезки – 2800×2070 мм×мм;

ширина древесностружечного ковра на выходе из пресса – 2120 мм;

толщина плит δ = 14 мм;

припуск на шлифование суммарно на обе стороны – 0,5 мм;

соотношение слоев (вн/нар) – 68/32;

расход смолы к массе стружки (сухое по сухому):

внутренний – 7,1%;

наружный – 9,3%;

концентрация товарной смолы – 66%;

расход отвердителя, % от смолы (сухое по сухому):

Внутренний – 3,8%;

наружный – 1,0%;

– концентрация раствора отвердителя – 27%;

– расход парафиновой эмульсии, % от древесины стружки (сухое по сухому):

Внутренний – 0,3%;

наружный – 0,6%;

концентрация парафиновой эмульсии – 60%;

– расход поглотителя формальдегида (измельченного карбамида), % от смолы внутреннего слоя (сухое по сухому) – 2%;

влажность сырья:

исходной древесины

;

;

привозной щепы

;

;

соотношения сырья:

собственная щепа – 65%;

привозная – 35%.

Примем следующие условные обозначения:

– Qi – масса i-го материального потока (входящего или выходящего), кг;

– Ci – масса абсолютно сухого вещества в i-том потоке, кг;

– Вi – масса воды в i-том потоке, кг;

– вн.; нар. – индексы, указывающие на внутренний и наружный слои соответственно;

В свою очередь масса сухих веществ внутреннего слоя включает массу сухих веществ древесины, массу сухих веществ смолы, отвердителя, парафиновой эмульсии и поглотителя формальдегида

Масса сухих веществ наружного слоя включает массу сухих веществ древесины, массу сухих веществ смолы, отвердителя и парафина:

Хранение плит (склад готовой продукции). Схема материальных потоков на стадии хранения ДСтП представлена на рисунке 3.2.

Рисунок 3.2 – Схема материальных потоков на стадии хранения ДСтП

Составим следующую систему уравнений для материального потока, поступающего на шлифование

Преобразовав систему уравнений, получим следующие уравнения

Шлифование плит. Схема материальных потоков на стадии шлифования ДСтП представлена на рисунке 3.3.

Рисунок 3.3 – Схема материальных потоков на стадии шлифования ДСтП

С учетом припуска на шлифование (0,50 мм) для плит толщиной δ = 14 мм на участок поступает нешлифованная плита с массой

Аналогично определяем массу сухих веществ нешлифованной плиты

Количество воды определяем по разнице между массой плиты и массой сухих веществ

Проверка

Для определения характеристик третьего материального потока (пыль) составим систему уравнений (по принципу сохранения массы)

Определим состав каждого слоя плиты, поступающей на шлифование (вн/нар = 68/32)

Проверка

Для определения массы сухих веществ, выразим их в доле от массы древесины.

Внутренний слой

Проверка

Наружный слой

Проверка

Так как при шлифовании удаляется наружный слой плит, то для третьего потока можно составить следующее уравнение:

Проверка

В таблице 3.1 представлена проверка правильности материальных расчетов на стадии шлифовании ДСтП.

Таблица 3.1 – Проверка правильности материальных расчетов на стадии шлифовании ДСтП

Наименование потока |

Приход |

Расход |

Q, кг |

1035,71 |

1000 + 35,71 = 1035,71 |

C, кг |

981,72 |

947,87 + 33,85 = 981,72 |

B, кг |

53,99 |

1,86 + 52,13 = 53,99 |

Форматная обрезка. Схема материальных потоков на стадии форматной обрезки представлена на рисунке 3.4.

Рисунок 3.4 – Схема материальных потоков на стадии форматной обрезки

Отходы от форматной обрезки в виде обрезанных кромок и опилок от поперечного раскроя направляется в дробилку на измельчение, а далее общий технологический поток идет на стадию сушки. Отходы формируются в результате поперечного раскроя ковра диагональными плитами и триммерными пилами. Потери при поперечном раскрое определяются толщиной твердосплавной режущей кромки пилы.

С учетом формата плит после поперечной обрезки (2800×2070), ширины древесностружечного ковра на выходе из пресса (2120) и ширины пропила (4 мм), отходы от форматной обрезки составляют

На форматную обрезку поступает

Масса сухих компонентов пятого материального потока находится аналогично

Масса воды в пятом материальном потоке определяется по формуле

Определим состав сухих веществ каждого слоя плиты:

– внутренний слой

– наружный слой

С учетом расходов смолы, отвердителя, парафиновой эмульсии и поглотителя формальдегида, во внутренний слой на форматную обрезку поступает

Проверка

С учетом расходов смолы, отвердителя и парафиновой эмульсии, в наружный слой на форматную обрезку поступает

Проверка

Четвертый материальный поток определяется по разнице между пятым и вторым материальным потоком

.

.

.

.

.

.

Для внутреннего слоя

;

;

;

;

;

;

Проверка

Для наружного слоя

;

;

;

;

;

;

Проверка

Проверка сухих веществ во внутреннем и наружном слое

В таблице 3.2 представлена проверка правильности материальных расчетов на стадии форматной обрезки.

Таблица 3.2 – Проверка правильности материальных расчетов на стадии форматной обрезки

Наименование потока |

Приход |

Расход |

Q, кг |

1062,27 |

1035,71 + 26,56 = 1062,27 |

C, кг |

1006,89 |

981,72 + 25,18 = 1006,90 |

B, кг |

55,38 |

53,99 + 1,39 = 55,38 |

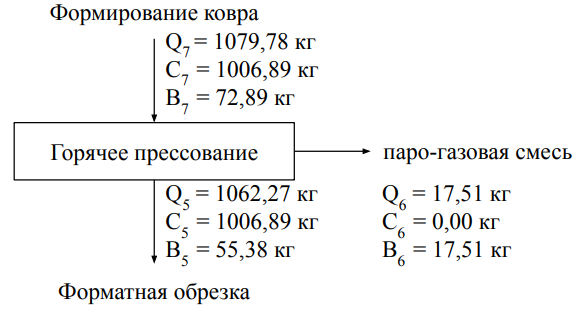

Горячее прессование. Схема материальных потоков на стадии горячего прессования представлена на рисунке 3.5.

Рисунок 3.5 – Схема материальных потоков на стадии горячего прессования

Введем допущение что паро-газовая смесь, удаляемая из ковра в процессе прессования, состоит из воды в виде пара. Таким образом следует, что С6 = 0,00 кг; С7 = С5 = 1006,89 кг.

В состав сухих веществ внутреннего слоя входят следующие компоненты

Приход воды во внутренний слой с древесиной

Приход воды во внутренний слой со смолой

Приход воды во внутренний слой с отвердителем

Приход воды во внутренний слой с парафиновой эмульсией

Всего воды во внутреннем слое

В состав сухих веществ наружного слоя входят следующие компоненты

Приход воды в наружный слой с древесиной

Приход воды в наружный слой со смолой

Приход воды в наружный слой с отвердителем

Приход воды в наружный слой с парафиновой эмульсией

Всего воды в наружном слое

Всего воды в обоих слоях

Количество воды, уходящей в виде паро-газовой смеси

Масса седьмого и шестого потоков

Проверка правильности расчетов приведена в таблице 3.3.

Таблица 3.3 – Проверка правильности материальных потоков на стадии горячего прессования

Наименование потока |

Приход |

Расход |

Q, кг |

1079,78 |

1062,27 + 17,51 = 1079,78 |

C, кг |

1006,89 |

1006,89 + 0,0 = 1006,89 |

B, кг |

72,89 |

55,38 + 17,51 = 72,89 |

Формирование ковра. Схема материальных потоков на стадии формирования ковра представлена на рисунке 3.6.

Рисунок 3.6 – Схема материальных потоков на стадии формирования ковра

В осмоленном стружке внутреннего слоя с учетом потерь при формировании ковра (0,50%) содержится

Потери внутреннего слоя при формировании ковра состоят

Проверка по проценту потерь

В осмоленной стружке наружного слоя с учетом потерь при формировании ковра 0,50% содержится

Потери наружнего слоя при формировании ковра состоят

Проверка по проценту потерь

Общие потери

Проверка правильности расчетов приведена в таблице 3.4.

Таблица 3.4 – Проверка правильности материальных потоков на стадии формирования ковра

Наименование потока |

Приход |

Расход |

Q, кг |

736,54 + 348,66 = 1085,20 |

1079,78 + 5,43 = 1085,21 |

C, кг |

688,13 + 323,82 = 1011,95 |

1006,89 + 5,06 = 1011,95 |

B, кг |

48,41 + 24,84 = 73,25 |

72,89 + 0,37 = 73,26 |

Осмоление стружки. Учитывая, что осмоление внутреннего и наружного слоев ковра происходит по отдельности, то рассмотрим этапы осмоления отдельно для каждого слоя.

Осмоление стружки внутреннего слоя. Схема материальных потоков на стадии осмоления стружки внутреннего слоя изображена на рисунке 3.7.

Рисунок 3.7 – Схема материальных потоков на стадии осмоления внутреннего слоя стружки

Количество стружки внутреннего слоя, поступающее на осмоление равно количеству стружки внутреннего слоя на стадии формирования

Количество смолы внутреннего слоя, поступающее на осмоление равно количеству смолы внутреннего слоя на стадии формирования

;

;

Количество отвердителя внутреннего слоя, поступающее на осмоление равно количеству отвердителя внутреннего слоя на стадии формирования

Количество парафина внутреннего слоя, поступающее на осмоление равно количеству парафина внутреннего слоя на стадии формирования

Количество поглотителя формальдегида внутреннего слоя, поступающее на осмоление равно количеству поглотителя формальдегида внутреннего слоя на стадии формирования

Проверка правильности расчетов приведена в таблице 3.5.

Таблица 3.5 – Проверка правильности материальных потоков на стадии осмоления стружки внутреннего слоя

Наименование |

Приход |

Расход |

Q, кг |

657,42 + 68,66 + 6,37 + 3,20 + 0,90 = 736,55 |

736,54 |

C, кг |

638,27 + 45,32 + 1,72 + 1,92 + 0,90 = 688,13 |

688,13 |

B, кг |

19,15 + 23,34 + 4,65 + 1,28 + 0,00 = 48,42 |

48,41 |

Осмоление стружки наружного слоя. Схема материальных потоков на стадии осмоления стружки наружного слоя изображена на рисунке 3.8.

Рисунок 3.8 – Схема материальных потоков на стадии осмоления наружного слоя стружки

Количество стружки наружного слоя, поступающее на осмоление равно количеству стружки наружного слоя на стадии формирования

Количество смолы наружного слоя, поступающее на осмоление равно количеству смолы наружного слоя на стадии формирования

Количество отвердителя наружного слоя, поступающее на осмоление равно количеству отвердителя наружного слоя на стадии формирования

Количество парафина наружного слоя, поступающее на осмоление равно количеству парафина наружного слоя на стадии формирования

Проверка правильности расчетов приведена в таблице 3.6.

Таблица 3.6 – Проверка правильности материальных потоков на стадии осмоления стружки наружного слоя

Наименование |

Приход |

Расход |

Q, кг |

303,23 + 41,48 + 1,00 + 2,95 = 348,66 |

348,66 |

C, кг |

294,40 + 27,38 + 0,27 + 1,77 = 323,82 |

323,82 |

B, кг |

8,83 + 14,10 + 0,73 + 1,18 = 24,84 |

24,84 |

Сортирование стружки. Учитывая то, что сортировка для внутреннего и наружного слоя происходит раздельно, то рассмотрим этапы сортирования стружки для каждого слоя отдельно.

Сортировка внутреннего слоя стружки. Схема материальных потоков на стадии сортировки стружки внутреннего слоя изображена на рисунке 3.9.

Рисунок 3.9 – Схема материальных потоков на стадии сортировки стружки внутреннего слоя

Количеством тяжелых включений от пневмосепаратора можно пренебречь, так как их количество менее 0,0001%.

Количество крупной фракции исходя из опытных данных составляет 5,00% от массы сортируемой стружки, таким образом находим материальный поток, поступающий на стадии. С учетом отделяемой на пневмосепараторе крупной фракции, на сортирование поступает

Количество крупной фракции определяется как разница между количеством стружки внутреннего слоя, идущей на пневматическое сортирование и стружкой, идущей на осмоление стружки внутреннего слоя

Проверка по проценту потерь

Проверка правильности расчетов приведена в таблице 3.7.

Таблица 3.7 – Проверка правильности материальных потоков на стадии сортировки стружки внутреннего слоя

Наименование |

Приход |

Расход |

Q, кг |

692,02 |

657,42 + 34,60 = 692,02 |

C, кг |

671,86 |

638,27 + 33,59 = 671,86 |

B, кг |

20,16 |

19,15 + 1,01 = 20,16 |

Сортировка наружного слоя стружки. Схема материальных потоков на стадии сортировки стружки внутреннего слоя изображена на рисунке 3.10.

Рисунок 3.10 – Схема материальных потоков на стадии сортировки стружки наружного слоя

Опытным путем было обнаружено, что доля пыли, удаляемой при механическом сортировании, составляет 4,5% от количества поступающей на сортирование стружки. Беря это в учет, составим систему из уравнений для материальных потоков по закону сохранения масс

Аналогичным образом находим массу сухого вещества

Количество воды, приходящей в стружке после сушки находим по разнице массы потока и массы сухих веществ потока

Находим количество пыли по разнице между остальными входящими потоками и выходящими потоками

Проверка правильности расчетов приведена в таблице 3.8.

Таблица 3.8 – Входящие и выходящие материальные потоки на стадии механического сортирования стружки

Наименование |

Приход |

Расход |

Q, кг |

1042,15 + 34,60 = 1076,75 |

692,02 + 303,23 + 81,50 = 1076,75 |

C, кг |

1011,79 + 33,59 = 1045,38 |

671,86 + 294,40 + 79,12 = 1045,38 |

B, кг |

30,36 + 1,01 = 31,37 |

20,16 + 8,83 + 2,38 = 31,37 |

Сушка стружки. Схема материальных потоков на стадии механического сортирования стружки представлена на рисунке 3.11.

Рисунок 3.11 – Схема материальных потоков на стадии сушки стружки

Возвратные отходы из бункера брака (отходы от форматной обрезки и формирования ковра)

Учитывая что в процессе сушки удаляется вода в виде пара, то масса сухих веществ стружки, поступающих на сушку, находится по разности массы сухих веществ стружки, идущей на механическое сортирование, и массы сухих веществ возвратных отходов

Для получения стружки используеся щепа собственного изготовления и привозная щепа. Их соотношение 65/35. Влажность щепы собственного изготовления равна 70%, а привозной щепы 65%. Тогда

Найдем массу абсолютно сухого вещества щепы собственного изготовления

Для привозной щепы

Найдем массу воды для 24-го потока:

собственная щепа

привозная

Масса потока пара, равняется количеству влаги в паре, так как ранее было сказано, что в процессе сушки удаляется исключительно вода.

Проверка правильности расчетов приведена в таблице 3.9.

Таблица 3.9 – Проверка правильности материальных потоков на стадии сушки стружки

Наименование |

Приход |

Расход |

Q, кг |

1651,48 + 31,99 = 1683,47 |

1042,15 + 641,32 = 1683,47 |

C, кг |

981,56 + 30,23 = 1011,79 |

1011,79 + 0,0 = 1011,79 |

B, кг |

669,92 + 1,76 = 671,68 |

30,36 + 641,32 = 671,68 |

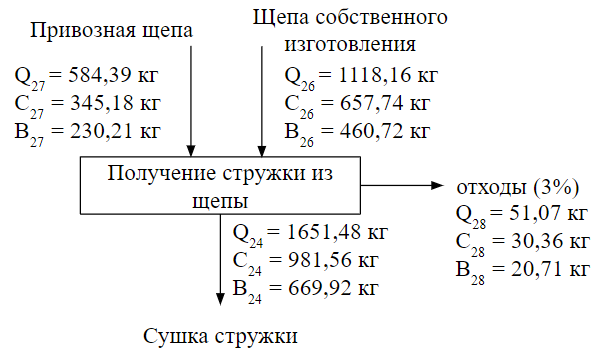

Получение стружки из щепы. Получение стружки предусматривает измельчение щепы в стружку на стружечных станках и сортировку щепы. Схема материальных потоков на стадии получения стружки изображена на рисунке 3.12.

Рисунок 3.12 – Схема материальных потоков на стадии получения стружки

С учетом количества отходов образующихся преимущественно при сортировке, а также при измельчении, на измельчение поступает с собственной щепой

С привозной щепой:

Тогда легко найдем 28-й поток:

Проверка по проценту потерь:

Проверка правильности расчетов приведена в таблице 3.10.

Таблица 3.10 – Проверка правильности материальных потоков на стадии сушки стружки

Наименование |

Приход |

Расход |

Q, кг |

1651,48 + 31,99 = 1683,47 |

1042,15 + 641,32 = 1683,47 |

C, кг |

981,56 + 30,23 = 1011,79 |

1011,79 + 0,0 = 1011,79 |

B, кг |

669,92 + 1,76 = 671,68 |

30,36 + 641,32 = 671,68 |

Измельчение древесного сырья в щепу. Схема материальных потоков на стадии измельчения древесного сырья в щепу изображена на рисунке 3.13.

Рисунок 3.13 – Схема материальных потоков на стадии измельчения древесного сырья в щепу

Найдем 29-й поток, используя процент потерь

Найдем 30-й поток

Проверка по проценту потерь

Проверка правильности расчетов приведена в таблице 3.11.

Таблица 3.11 – Проверка правильности материальных потоков на стадии измельчении древесного сырья в щепу

Наименование |

Приход |

Расход |

Q, кг |

1177,01 |

1118,16 + 58,85 = 1177,01 |

C, кг |

692,36 |

657,74 + 34,62 = 692,36 |

B, кг |

484,65 |

460,42 + 24,23 = 484,65 |