874

.pdf

Судя по рисунку, указанный доильный робот состоит из доильного бокса с размерами 4,5x2,5x2,5. Суть рабочего процесса доильного робота в следующем: при входе коровы в бокс происходит ее идентификация, и компьютер определяет: необходимость доения коровы сейчас, или немедленно выпустить ее из бокса. Если необходимо доить корову, то в кормушку выдается порция 1,5…2,5 кг концентрированного корма. Движение животного сзади ограничивается специальным манипулятором 1.

Далее определяется место расположения сосков и начинается процесс их очистки вращающимися в разные стороны роликами.

Примерно через 10секунд после позиционирования коровы рука 8 робота захватывает устройство 9 для обмыва вымени с двумя роликами, покрытыми хлопчатобумажной тканью, увлажненной водой, и подводит под вымя животного.

После очистки сосков вымени рука робота отводит ролики в специальную выемку, где происходит их промывка водой и обеззараживание дезинфицирующими растворами. Рука робота снова подводится под корову, но уже с доильным аппаратом 6 и с помощью лазера 7 начинается его позиционирование. Для позиционирования в качестве точки отсчета служат передние соски, по окончании позиционирования робот начинает последовательно надевать доильные стаканы на соски, начиная с задних четвертей вымени.

Роботизированная система Zenith, разработанная фирмой GascoigneMelotze, так же состоит из одного доильного бокса, сконструированного в виде комбинированной секции для доения и раздачи концентрированных кормов. Доение ведется через задние ноги животного.

Модуль доильный универсальный МДУ-1 (рис. 2) предназначен для автоматизированного доения коров со сбором молока в доильное ведро на универсальной доильной станции типа УДС-3 и ее модификациях в летних лагерях и на пастбищах [4].

Рис. 2. Модуль доильный универсальный МДУ-1

Роботизированная доильная система «Duvelsdorf» (фирма «Westfalia») включает 2…4 бокса тандемного типа, установленных в ряд. К ним подключен дополнительный бокс мойки и селекции коров, благодаря чему увеличивается производительность всей установки в целом.

241

Система работает следующим образом. Для подготовки коровы к доению входящая в доильный зал корова удерживается в боксе селекции, где промывается ее вымя. Рычаг робота с круглой щеткой выдвигается под корову. Для очистки сосков и вымени щетка с поступающей к ней промывочной водой вращается, движется вперед и назад. По истечении установленного заранее времени подача воды прекращается, и щетка высушивает вымя. После корова входит в один из доильных станков, идентифицируется, и компьютер принимает решение о необходимости доения животного.

Производительность однобоксовых доильных роботов до 60 коров в сутки. Использование роботов позволяет учитывать индивидуальные суточные ритмы каждой коровы. Корова сама идет для доения в бокс, где ей одновременно с доением выдается суточная норма концентратов. Животные быстро привыкают к доению роботами и самостоятельно посещают бокс. При этом продуктивность коров возрастает до 15%. Использование роботов позволяет в 4 раза снизить затраты на доение в сравнении с доильными установками типа «Карусель».

Главное преимущество вышеперечисленных роботизированных комплексов – это экономия времени и рабочей силы, а также рост продуктивности на 10% и выше. И самое главное – улучшение самочувствия животных.

Литература

1.Кузнецов А. Ф., Михайлов Н. А., Карцев П. С. Современные технологии содержания сельскохозяйственных животных. – СПб.: Лань, 2013. -464 с.

2.Науменко О.А., Бойко И.Г. Роботизация процессов доения коров – путь к ресурсу сбережения. Науковий вiсник ТДАУ. Выпуск 1, Том 3, С. 9-22.

3.Хазанов Е. Е., Гордеев В. В., Хазанов В. Е. Технология и механизация молочного животноводства: Учебное пособие. -СПб.: Лань, 2010. -352 с.

4.Черноиванов В. И., Ежевский А. А., Федоренко В. Ф. Интеллектуальная сельскохозяйственная техника. М.: Росинформагротех, 2014. -124 с.

УДК 631.374

Д.А. Красносельских – магистр 2 курса; Е.А. Лялин – ассистент;

М.А. Трутнев – научный руководитель, канд. техн. наук, доцент, ФГБОУ ВО Пермская ГСХА, г. Пермь, Россия

ПОГРЕШНОСТЬ ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ СПИРАЛЬНО-ВИНТОВЫМ ДОЗАТОРОМ

Аннотация. Приведена классификация погрешностей дозирования, проанализированы результаты научных исследований в этой области. Найдены основные пути поиска наилучшего рабочего органа дозатора. Рассмотрены показатели оценки качества дозирования.

Ключевые слова: погрешность дозирования, влияющие факторы, зависимости, допуски.

Введение. Общими величинами, характеризующими все дозаторы, независимо от метода дозирования и конструкций, является массовый расход (подача) и погрешность дозирования. Подача характеризует его с количественной стороны и

242

зависит от нескольких геометрических и кинематических параметров, которые не трудно учесть при конструировании дозатора. Погрешность дозирования характеризует дозаторы с качественной стороны и зависит от ряда факторов, обусловленных друг другом, причем в процессе дозирования они изменяются. Поэтому особое значение имеет выяснение факторов, влияющих на погрешность дозирования.

Цель работы заключается в анализе факторов влияющих на точность дозирования и определение их зависимости.

Исходя из теории ошибок, погрешность дозирования можно рассматривать как состоящую из двух частей [3]: погрешности методики и погрешности оборудования. Первая обусловлена несовершенством методов регулирования дозатора и на еѐ величины влияют точность настройки или регулировка дозатора, нестабильность рабочего режима или процессы запуска и остановки питателя.

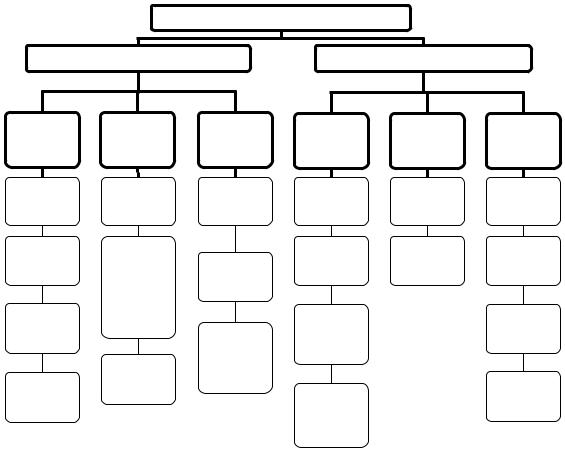

Погрешность оборудования обусловлена несовершенством конструкции дозатора, и еѐ величина зависит от геометрической формы, конструкции, рабочего режима и физико-механических свойств (ФМС) материала [2,4]. Классификация погрешностей применительно к спирально-винтовому дозатору (СВД) представлена на рис. 1

|

|

Погрешность дозирования |

|

|

||

Погрешность методики |

Погрешность оборудования |

|||||

|

Стабиль- |

|

|

|

|

|

Регулиро- |

ность |

Запуск и |

Конструк- |

Рабочий |

ФМС |

|

вание |

рабочего |

остановка |

ция |

режим |

||

|

||||||

|

режима |

|

|

|

|

|

Продолжи |

Частота |

Своевре- |

Материал |

Частота |

|

|

тельность |

рабочих |

Влажность |

||||

вращения |

менность |

вращения |

||||

ю работы |

органов |

|

||||

|

|

|

|

|||

Частотой |

Выдержка |

|

|

Продолжи |

Грансоста |

|

|

Размеры |

-тельность |

||||

вращения |

необхо- |

|

в |

|||

Ускорение |

|

работы |

||||

|

димой |

|

|

|||

|

|

|

|

|

||

|

продолжи- |

|

|

|

|

|

|

тельности |

|

Геометри- |

|

|

|

Числом |

работы |

|

|

|

||

Остановка |

ческая |

|

Плотность |

|||

оборотов |

|

|

||||

|

в опреде- |

форма |

|

|

||

|

|

|

|

|||

|

Ошибка |

ленном |

горловины |

|

|

|

|

положени |

|

|

|

||

Измене- |

счетчика |

|

|

|

||

и |

|

|

|

|||

оборотов |

Зазор |

|

Сыпучесть |

|||

нием шага |

|

|

||||

спирали |

|

|

между |

|

|

|

|

|

|

кожухом и |

|

|

|

спиралью

Рис. 1. Классификация погрешностей дозирования кормов, для СВД

Большое значение имеет методика определения погрешности дозирования и оценки качества процесса.

Существует два вида погрешности: абсолютная ошибка и относительная.

243

Абсолютная погрешность измерения результата дозирования определяется из выражения

,

где – фактически выданная масса корма;

– заданная масса корма по зоотехническим нормам.

Относительная погрешность в свою очередь находится по формуле [1]

∑ ( |

) |

, |

|

|

|

|

|

(1)

(2)

где – число порций корма.

В.В. Платонов в своей работе [5], рассматривая работу шнекового объемного дозатора, в качестве критерия использует относительную ошибку дозирования, причем делит еѐ на относительную конструктивную и режимную ошибки. Для уменьшения режимной ошибки автор предлагает программировать работу дозатора по оборотам, исключая тем самым погрешности частоты вращения и продолжительности включения дозатора. При этом суммарная ошибка дозирования определяется выражением

|

|

( |

|

|

|

|

) |

|

|

|

|

|

|

|

, |

(3) |

|

|

|

|

|

|

|

|

|||||||||

где D – диаметр шнека, м; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

d – диаметр вала шнека, м; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

S – шаг шнека, м; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

γ – плотность материала, кг/м3 |

|

|

|

|

|

|

||||||||||

ψ – коэффициент заполнения шнека; |

|

|

|

|

|

|

||||||||||

k – количество оборотов шнека, об. |

|

|

|

|

|

|

||||||||||

Ошибка дозирования при |

таком способе |

программирования, |

конечно, |

|||||||||||||

уменьшается, и его можно использовать для СВД, но при этом не учитывается возможность изменения свойств материала в процессе дозирования (∆γ) и режимов работы дозатора, что скажется на величине ∆ψ. Кроме того, точность дозирования существенно зависит от точности работы счетчика числа оборотов.

Относительная ошибка дозирования не является полной и достаточной характеристикой качества дозирования. Г.М.Ягудин предлагает находить погреш-

ность |

дозирования барабанным |

|

дозатором, |

|

преобразуя |

выражение |

|||||||

̅ |

( ̅ ̅ |

̅ ̅ ̅), по формуле[10] |

|

|

|

|

|

|

|

|

|

||

|

|

|

̅ |

̅ |

|

̅ |

|

̅ |

̅ |

, |

(4) |

||

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

̅ |

|

̅ |

|

̅ |

|

̅ |

|

|||

|

|

|

|

|

̅ |

|

|||||||

|

где σi – среднеквадратические отклонения влияющих факторов; |

|

|||||||||||

|

̅ ̅ |

̅ ̅ ̅– факторы, влияющие на погрешность дозирования. |

|||||||||||

Правильность теоретического определения погрешности дозирования зависит от объективности выбранных для расчета среднеквадратичных отклонений влияющих факторов, что является весьма сложным.

Исследованию точности дозирования барабанным дозатором посвящена также работа А.А. Лийваканта [3]. В ней изучены и классифицированы факторы, влияющие на погрешность дозирования и проведено исследование зависимости погрешности дозирования от этих факторов. Причем автором сделана попытка по

известной функции производительности дозатора |

( |

) определить |

при помощи математического анализа и зависимость |

ошибки дозирования |

|

244 |

|

|

( ). И хотя зависимость эта определяется приблизительно, метод имеет большое значение при проведении исследований, так как зачастую найти зависимость ( ) гораздо сложнее, чем ( ).

Сущность метода в следующем [3]. Известно, что погрешность дозирования может быть выражена как

|

|

|

|

| |

|

| |

|

, |

|

(5) |

|

|

|

|

|

|

|

|

|||||

где – производная производительности дозатора; |

|

|

|||||||||

– максимальное значение погрешности аргумента. |

|

|

|||||||||

Зная зависимость |

( ), |

можно легко найти |

( ).и определить |

||||||||

( ). |

|

|

|

|

|

|

|

|

|

|

|

Из уравнения(5) видно, что при |

(то есть при |

или |

|

||||||||

) значение |

|

. |

|

|

|

|

|

|

|

|

|

Погрешность дозирования имеет максимум при значении аргумента |

c |

||||||||||

, а |

. Из уравнения (2.37) находим |

|

|

|

|

|

|||||

|

|

| |

|

( |

) |

|

| |

|

|

||

|

|

|

( |

|

) |

|

|

|

|||

|

|

откуда |

|

. |

|

(6) |

|||||

Это уравнение и является критерием для оценки значения аргумента |

, |

||||||||||

при котором |

. |

|

|

|

|

|

|

|

|

|

|

В ходе производственных исследований СВД было выяснено, что на точность дозирования влияют очень многие факторы, основные из них следующие:

–свойства корма, которые можно охарактеризовать плотностью ρ (в кг/м3), гранулометрическим составом, выраженным средним диаметром частиц dср (в м);

–конструктивные особенности раздатчика: шаг спирали S, диаметр кожуха

, диаметр спирали (в м);

– эксплуатационные показатели: изменение частоты вращения электродвигателя n и заданное количество оборотов спирали k.

В своей работе [7] Трутнев М.А., используя теорию размерности, получил графики зависимости погрешности дозирования от физико-механических свойств мясорыбных кормов и конструктивно-режимных параметров дозатора. Пользуясь его методикой, мы переработали эти зависимости для сухих комбикормов применительно к СВД (рис. 2).

Из графиков рис. 2а видно, что свойства корма очень сильно влияют на точность выдачи дозы. Плотность корма ρ, например, оказывает прямопропорциональное влияние на погрешность дозирования. Чем больше будут колебания плотности, тем больше отклонения массы дозы (даже при одном и том же еѐ объѐме).

На рис. 2б представлены графики, показывающие зависимость погрешности дозирования от конструктивных параметров кормораздатчика. Из них можно сделать вывод, что чем меньше диаметр и шаг спирали, тем точнее формируется доза. Но чем меньше диаметр, тем больше должна быть насыпная плотность комбикорма. В то же время, чем больше диаметр, тем труднее сформировать дозу корма, особенно малую – 0,05…0,1 кг.

245

а |

б |

Рис. 2. Зависимость погрешности дозирования от физико-механических свойств корма (а) и конструктивно-режимных параметров кормораздатчика (б)

Скорость движения кормовой смеси в кожухе и время выдачи влияют на точность выданной порции корма по кубической зависимости. Чем выше указанные параметры, тем больше погрешность выдачи дозы.

Количество оборотов k для выдачи заданного объема порции никаким образом не влияет на точность дозирования, следовательно, данный способ дозирования (по числу оборотов спирали) является перспективным и может применяться в различных отраслях производства, где необходимо дозирование сыпучих материалов.

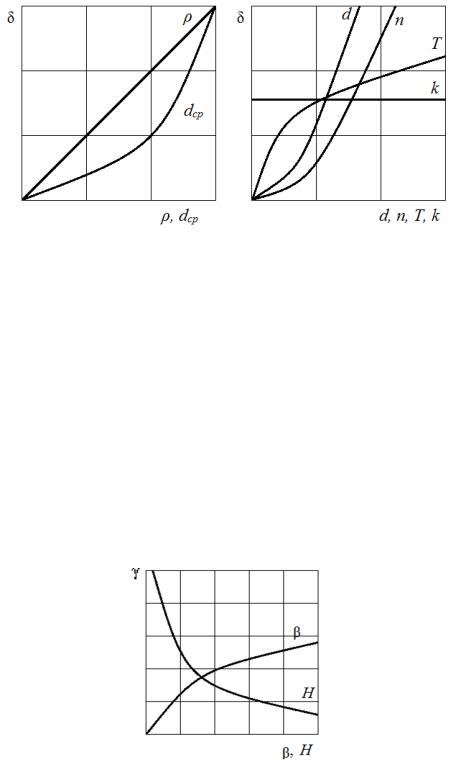

В работе Третьякова В.И. [6] рассмотрена зависимость изменения объемной массы корма в накопительном или подающем бункере от толщины слоя Н и показателя, характеризующего комбикорм по крупности частиц β (рис. 3).

Рис. 3. Зависимость приращения объемной массы от высоты столба и среднего размера частиц

Степень измельчения корма, которая в его работе характеризуется коэффициентом β (величина обратная среднему диаметру частиц), положительно влияет на процесс дозирования: чем мельче корм (β выше), тем меньше погрешность выдачи дозы и больше насыпная плотность комбикорма γ, которая в свою очередь

246

оказывает влияние на точность дозирования материала из накопительного бункера. Также фактором, влияющим на насыпную плотность материала на дне питающего бункера, как видно из графика (рис. 3), является высота столба Н. Значит, для повышения точности дозирования нужно стремиться поддерживать постоянную насыпную плотность корма, для чего нужно стабилизировать высоту столба корма в бункере.

Произведенный анализ позволяет наметить некоторые пути поиска наилучшего рабочего органа дозатора и оптимизировать его параметры [8].

Но погрешность дозирования не является единственным и достаточным критерием качества работы дозатора. Рассмотрим другие показатели, применяемые при экспериментальной оценке дозаторов.

Для оценки качества дозирования в настоящее время используется несколько показателей: равномерность, точность дозирования, поле допуска и вероятность попадания в поле допуска.

Равномерность дозирования оценивается обычно коэффициентом вариации

|

(7) |

|

̅ |

||

|

где – среднее квадратическое отклонение, являющееся мерой точности математического ожидания ̅ и определяющее собой меру переменной изменчивости. В данном случае оно оценивает размах колебаний математического ожидания величины производительности, и может быть определено по формуле

|

|

|

|

|

|

|

|

√∑ ( |

̅) ( |

) . |

(8) |

||

Однако среднеквадратическое отклонение оценивает размах колебаний |

||||||

средней арифметической ̅ |

с вероятностью 68% , ̅ |

|

|

с вероятностью 95% |

||

ис вероятностью 99,7% [9].

Таким образом, коэффициент вариации является величиной, характеризующей отношение σ к средней арифметической, определенное с вероятностью

68%.

Точность дозирования (или неравномерность выдачи) является относительной ошибкой процесса дозирования и определяется по формуле (2)

Но этот показатель не дает представления о том, сколько порций корма выдано в соответствии с зоотехническими требованиями, какое количество животных недокормлено, какое перекормлено.

Решение вопроса о качестве дозирования должно исходить на самой сути этого процесса, под которым подразумевают обеспечение с целью поддержания необходимого количества корма с отклонениями, обусловленными зоотехническими требованиями. Но показатели σ и δ не отвечают физической сути процесса и не дают исчерпывающей информации о соответствии качества дозирования зоотехническим требованиям.

В качестве третьего показателя, полностью отвечающего характеру процесса дозирования и в полной мере определяющего уровень дозирования, можно использовать вероятность попадания текущего значения производительности дозатора в диапазон, определяемый зоотехническими требованиями:

247

|

[ |

] ∫ ( ) |

(9) |

где |

– границы допускаемых параметров работы кормораздатчика по |

||

зоотехническим требованиям; |

|

|

|

( |

) – плотность вероятности |

распределения; так как |

распределение |

кормов по фронту кормления (масса порций) устойчиво следует нормальному закону распределения [52], то ( ) определяется выражением

|

( |

̅) |

|||||

( ) |

|

|

|

|

|

|

|

|

|

|

|

(10) |

|||

|

|

|

|

||||

√ |

|||||||

|

|

|

|||||

Таким образом, должен быть задан допуск на неравномерность раздачи и требуемая вероятность попадания в этот допуск.

Выводы:

1.При работе дозатора возникают системные и случайные ошибки, которые необходимо свести к минимуму.

2.Дозирование по числу оборотов позволяет уменьшить погрешность.

3.Необходимо стабилизировать насыпную плотность в загрузочной горловине спирально-винтового дозатора.

4.Необходимо рассчитать поле допуска на процесс дозирования комби-

корма.

Литература

1.ГОСТ 8.610-2012 Государственная система обеспечения единства измерений. Дозаторы весовые автоматические дискретного действия. Часть 1. Метрологические и технические требования. Методы испытаний – 42 с.

2.Кравченко И.А, Ермолин А.Ю. Факторы, влияющие на погрешность дозирования сыпучих материалов // Известия высших учебных заведений. Северо-Кавказский регион. Серия: Технические науки – 2005. № 2. – С. 113-117.

3.Лийвакант А.А. Погрешность дозирования кормов объемными дозаторами. // Сборник научных трудов Эстонского научно-исследовательского института животноводства и ветеринарии. – 1978. вып 47, С. 114-119

4.Павлов С.Б., Кумечко М.В., Черных Л.В., Бабенко Н.М. Анализ погрешностей дозирования и способы их минимизации // Клиническая лабораторная диагностика. – 2013. № 2. С. 44-47.

5.Платонов В.В. К вопросу о точности дозирования объемным шнековым дозатором. // Тр. Саратовского СХИ, вып. 20, Саратов. – 1973. С. 128-130.

6.Третьяков В.И. Разработка и исследование средств раздачи сухих кормов и методов эксплуатационной оценки поточных кормораздаточных линий на свинокомплексах: диссертация кандидата технических наук/ В.И. Третьяков. – Л.-Пушкин, 1976. 260 с.

7.Трутнев М.А. Исследование рабочего процесса мобильного раздатчика кормов для звероферм с целью обоснования его конструктивно-технологических параметров: диссертация кандидата технических наук/ М.А. Трутнев. – Л.-Пушкин, 1981. – 224 с.

8.Трутнев М.А., Третьяков В.И. Анализ рабочего процесса кормораздатчика методами размерностей // В кн.: Вопросы теории, эксплуатации и ремонта машинотракторного парка. Межвузовский сборник научных трудов, Пермь. 1980. С. 73-81.

9.Трутнев Н.В., Лялин Е.А. Погрешность дозирования компонентов в процессе приготовления и раздачи кормов // В сборнике Актуальные проблемы науки и агропромышленного комплекса в процессе европейской интеграции Материалы Международной научно-практической конференции, посвященной 95-летию высшего сельскохозяйственного образования на Урале. Научный редактор Ю.Н. Зубарев. – 2013. С. 20-23.

10.Хазанов Е.Е., Ягудин Г.М. Методика аналитического определения параметров и погрешности работы барабанного дозатора // Тр. НИПТИ-МЭСХ НЧЗ РФ, вып.16,Л.- Пушкин –

1974. С.44-46.

248

УДК 631.312.021.3.001.42

А.Д. Мусин – студент 3 курса; А.М. Кашфуллин – научный руководитель, ст. преподаватель,

ФГБОУ ВО Пермская ГСХА, г. Пермь, Россия

ЭКСПЛУАТАЦИОННЫЕ ИСПЫТАНИЯ УПРОЧНЕННЫХ ЛЕМЕХОВ ПЛУГА ПЛН-4-35 В УСЛОВИЯХ СРЕДНЕСУГЛИНИСТЫХ ПОЧВ

Аннотация. В статье представлены результаты эксплуатационных испытаний упрочненных лемехов плуга,методом наплавки в среде защитных газов порошковой проволокой системы легирования Fe-B-Cr-Al-Yи серийного производства упрочненные ТВЧ наплавкой износостойким сплавом «Сормайт-1».

Ключевые слова: упрочнение, износостойкость, лемех плуга, порошковая проволока, наплавка в среде защитных газов.

На современном этапе развития науки одним из путей повышения ресурса сельскохозяйственных машин и снижения расходов сельхозтоваропроизводителей на запасные части является внедрение в производство новых технологий упрочнения рабочих органов почвообрабатывающих машин. Например: Рубцовский завод ежегодно поставляет лемехов более 600 тыс. шт., лап культиваторов – 870 тыс. шт., дисков борон – 14 тыс. шт. Для этих целей на этом заводе за один год расходуется более 16 тыс. т стали50 Г [1]. В связи с этим, работы направленные на разработку технологий упрочнения рабочих органов почвообрабатывающих машин является актуальной темой.

Целью данной работы является определение ресурса упрочненных (опытных) лемехов плуга ПЛН-4-35 в сравнении с серийно-выпускаемыми.

Для проведения исследований использовалась порошковая проволока (ПП)системы легирования Fe-B-Cr-Al-Yдиаметром 2,0 мм. Примерный химический состав 40Р5Х13И.

Наплавка покрытий производилась с помощью комплекта сварочного оборудования: выпрямитель ВДУ-601, механизм подачи проволоки ПДГО-601, горелка сварочнаяRU-600.Режимы наплавки:I = 290…320 А, U=30…33 В, скорость перемещения горелки 3-5мм/с, расход используемогогаза11-16л/мин. Защитный газ – аргон.

Подготовка поверхности образцов перед наплавкой покрытий производилась струйно-абразивной обработкой пистолетом инжекционного типа с диаметром сопла 8 мм при рабочем давлении сжатого воздуха 0,5-0,6 МПа и его расходе 174-216 м3/час. В качестве абразива применялась стальная колотая дробь при ее расходе 0,05-1,2 кг/c. Угол наклона струи абразива к поверхности образца 90±10˚. Расстояние от сопла до поверхности образца 100-150 мм.

Лемеха были установлены на навесной четырѐх корпусный плуг ПЛН-4-35, который агрегатировался с трактором ВТ-150.

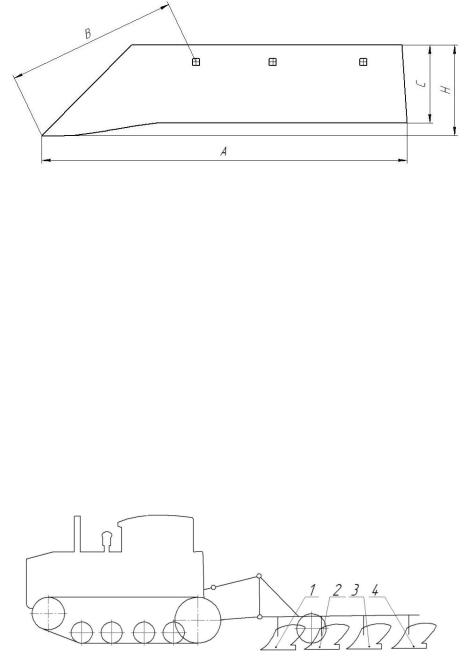

Параметрами, определяющими текущее состояние лемехов, являлись потеря массы и его линейный износ (Рисунок 1).

249

Рис. 1. Схема лемеха с указанными размерами контролируемых параметров линейного износа

Испытания велись на среднесуглинистых почвах при обработке глубины25 см, влажность почвы в пределах 15-40%. Влажность почвы на период испытании определяли гигрометром(влагомер) ЭПА-103.Скорость движения агрегата в среднем составляла 5-7 км/ч. Для всех лемехов наработка составила 36,8 га. Схема расстановки опытных лемехов на корпусах плугаПЛН-4-35 показана на рисунке 2.

Данные параметры контролировали через каждые 0,7; 1,7; 3,2 га до достижения наработки 9,2 га на один лемех, при этом рабочие органы снимались с машины и очищались от остатков почвы. Взвешивание выполнялось на весах CASED-H- 15 (высокий (II) класс точности) с погрешностью измерения массы 0,5 г.

По полученным данным вычислялась относительная износостойкость лемеха, принимая износостойкость серийного лемеха за единицу. Одновременно визуально оценивалось состояние покрытий: сколы, трещины, отслаивание, равномерность износа.

Рис. 2. Схема расстановки лемехов на корпусах плуга ПЛН-4-35. 1,3– упрочненные лемеха ПП системы легирования Fe-B-Cr-Al-Y;

2,4– серийно упрочненные ТВЧ наплавкой износостойким сплавом «Сормайт-1»

По результатам эксплуатационных испытаний установлено, что относительная износостойкость лемехов упрочненных ПП (таблица 1) по потере массы, в сравнении с серийно выпускаемыми лемехами, выше на 19 %.

|

|

|

|

|

Таблица 1 |

|

Потеря массы лемехов с начала испытания |

|

|||

|

|

|

|

|

|

Технология |

m_0 г |

m_0,7 г |

m_1,7 г |

m_3,2 г |

m_9,2 г |

|

|

|

|

|

|

Сормайт-1 |

4152 |

53 |

164,5 |

316,5 |

886 |

ПП |

4157 |

58,5 |

149 |

278,5 |

714,5 |

250