- •Шпоночные, зубчатые (шлицевые) и профильные соединения

- •Шпоночные соединениЯ

- •Соединения клиновыми шпонками

- •Соединения призматическими шпонками

- •Материал шпонок и допускаемые напряжения

- •Оценка соединений призматическими шпонками и их применение

- •Общие замечания по расчету шпоночных соединений

- •Зубчатые (шлицевые) соединения Конструкция и классификация

- •Расчет зубчатых соединений

- •Оценка и применение зубчатых соединений

- •Соединения деталей посредством посадок с гарантированным натягом (прессовые соединения) общие сведения

- •Прочность прессового соединения

- •Расчет прочности соединения

- •Расчет прочности и деформаций деталей

- •Дополнительные указания к расчетам

- •Оценка и область применения прессового соединения

- •Разновидность соединений посредством натяга – соединение посадкой на конус

Прочность прессового соединения

При расчете прессовых посадок необходимо рассматривать как условия прочности (неподвижности) соединения, так и условия прочности деталей.

Расчет прочности деталей является проверкой возможности применения той или иной посадки.

Расчет прочности соединения

На рис.4.11 приведена расчетная схема для прессового соединения.

Условие прочности соединения при нагружении осевой силой S:

![]() (4.4)

(4.4)

где р – давление на поверхности контакта.

Рис.4.11

Условие прочности соединения при нагружении крутящим моментом

![]() (4.5)

(4.5)

При совместном действии Т и S

![]() (4.6)

(4.6)

где Ft= 2T/d– окружная (тангенциальная) сила.

По теории расчета толстостенных цилиндров, изучаемой в курсе сопротивления материалов, удельное давление на поверхности контакта связано с натягом зависимостью

(4.7)

(4.7)

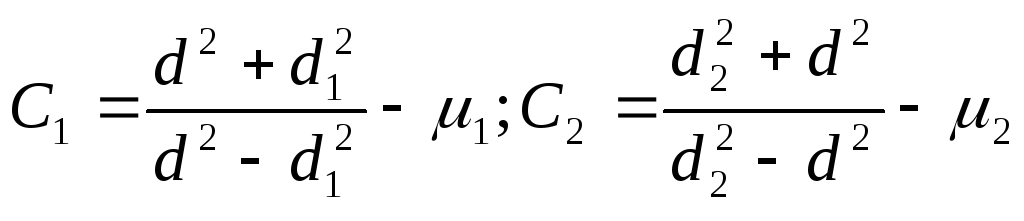

где р– расчетный натяг; С1и С2– коэффициенты:

,

,

Е1и Е2,1и2– модули упругости и коэффициенты Пуассона материалов вала и втулки.

При расчете прочности соединения натяг рпринято определять по наименьшему табличному натягу посадкиminс поправкойuна срезание и сглаживание шероховатостей поверхности при запрессовке (если сборку выполняют нагреванием или охлаждением,u= 0):

![]() (4.8)

(4.8)

где Rz1иRz2– высоты шероховатостей сопрягаемых поверхностей.

Расчет прочности и деформаций деталей

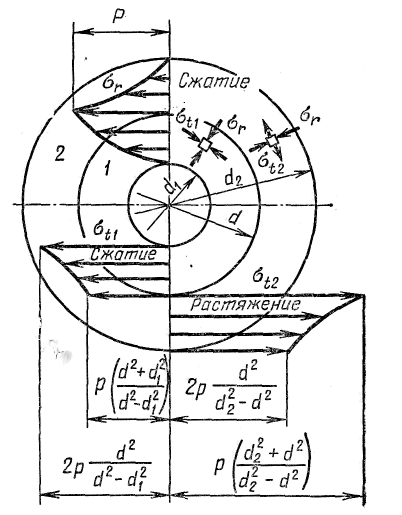

Расчет прочности и деформаций деталей прессового соединения выполняют по формулам для толстостенных цилиндров. Эпюры напряжений в деталях 1 и 2 показаны на рис.4.12, где r– напряжения сжатия в радиальном направлении;t1иt2– напряжения сжатия и растяжения в тангенциальном направлении.

|

Давление р при расчете прочности деталей определяют по наибольшему натягу посадки max– по формуле (4.7) с учетом формулы (4.8), в которых

Приведенные зависимости справедливы только в пределах упругих деформаций. Условие, при котором в деталях не будет пластических деформаций (по теории наибольших касательных напряжений),

где 1– максимальное, а3– минимальное нормальные напряжения, считая растяжение положительным;т– предел текучести материала. |

Рис.4.12 |

Нетрудно установить, что наибольшие эквивалентные напряжения экимеют место в точках внутренних поверхностей втулки и вала. При этом для втулки1=t2;3=rи условия отсутствия пластических деформаций получены и при наличии некоторой кольцевой пластической зоны вблизи внутренней поверхности втулки.

Дополнительные указания к расчетам

1. Силу, необходимую для запрессовки или выпрессовки деталей, можно ориентировочно оценить по формуле (4.4), в которой давление р определяют по максимальному натягу – формулы (4.7) и (4.9). Можно использовать также эмпирические зависимости, по которым сила запрессовки

![]() (4.10)

(4.10)

для стальных ступицы и вала при d22dиd1= 0 – см.рис.4.12.

Соответственно для чугунной ступицы и стального вала

![]() (4.11)

(4.11)

где S’ – кгс;max– мм;![]() - длина ступицы, мм.

- длина ступицы, мм.

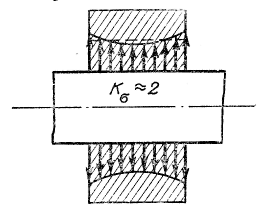

2. Приведенные выше формулы для расчета прочности деталей основаны на предположении, что давление распределяется равномерно по поверхности контакта.

|

Действительная эпюра давлений в направлении длины втулки представляется некоторой кривой, приближенный характер которой показан на рис.4.13.Здесь наблюдается концентрация давлений (напряжений) у краев отверстия, вызванная вытеснением сжатого материала от середины в обе стороны. |

Рис.4.13 |