- •Федеральное агентство морского и речного транспорта

- •«Государственный университет морского и речного флота имени адмирала с.О. Макарова»

- •1 Правка заготовок судовых валов

- •2 Сборка неподвижных соединений тепловым способом

- •3 Монтажные размерные цепи

- •4 Сборочные единицы крепления судовых двс

- •5 Допуски на центровку двс

- •6 Типовые технологические процессы монтажа судового механического оборудования

- •Список использованных источников

2 Сборка неподвижных соединений тепловым способом

Исходные данные варианта 2

Крутящий момент на валу, Мкр=120·103 Н·м

Средний диаметр конуса вала, Dср=0,19 м

Длина сопрягаемых поверхностей, Lф=0,28 м

Наружный диаметр ступицы полумуфты, Dн=0,34 м

Конусность соединения, К=1:25

Контактное давление в конических соединениях валов и муфт для передачи крутящего момента q, МПа:

Где fТ – коэффициент трения при круговом смещении равный 0,15;

К- коэффициент запаса несущей способности соединения по трению относительно крутящего момента равный 3.

Напряжение кручения τ, МПа:

Где W=0,2·Dср3=0,2·0,193=1,37·10-3 м3 – полярный момент сопротивления

Диаметральный натяг, который обеспечивает в сборочной единице расчетное значения давления δн, м:

Где E1=E2=2·105 МПа – модули упругости материала вала, полумуфты;

C1 и C2 – коэффициент жесткости вала и полумуфты.

μ1 – коэффициент поперечного сжатия вала.

μ2 – коэффициент поперечного сжатия вала.

Диаметральный зазор необходимый для сборки соединения Δ, м:

Расчетная температура нагрева для сборки соединения с натягом tн, °C:

Где α – коэффициент линейного расширения материала полумуфты равный 12·10-6 °C;

t – температура окружающей среды равный 20°C.

Расстояние, на котором должен быть установлен упор от начального положения муфты Sн, м:

Типовая технология сборки соединения полумуфты с валом тепловым способом.

Промыть посадочные поверхности ступицы полумуфты и вала уайт-спиритом и тщательно протереть досуха.

Установить на конус вала полумуфту до плотного прилегания сопрягаемых конических поверхностей. Плотность прилегания поверхностей проверить щупом, при этом пластина щупа толщиной 0,03 мм не должна проходить со стороны большого и малого диаметров конуса вала.

Закрепить на шейке вала упор, фиксирующий положение полумуфты при окончательной сборке соединения. Расстояние между упором и торцом полумуфты должно соответствовать расчетному осевому перемещению Sн.

Снять полумуфту с вала и нагреть до расчетной температуры. В качестве источников тепла использовать гибкие электронагревательные ленты или нагревательные пояса, а также электропечи по ГОСТ 13474-70 и ГОСТ 17658-72. Контроль температуры нагрева полумуфты производить термометрами ГОСТ 2823-73, термощупами ГОСТ 8711-60 или термопарами типа ТХК ГОСТ 6616-74.

Установить на конус вала до упора нагретую полумуфту, совмещая метки на торцах фланца вала, и охладить до температуры окружающего воздуха. Допускается применять охлаждение сжатым воздухом.

Навернуть на хвостик вала концевую гайку плотно к торцу полумуфты и застопорить.

Вывод

В данном разделе определено контактное давление в конических соединениях валов и муфт равное 148,6 МПа, рассчитана температура нагрева для сборки соединения с натягом и представлена типовая технология сборки соединения полумуфты с валом тепловым способом.

3 Монтажные размерные цепи

Анализ размерных цепей и рациональное использование методов расчета позволяет выбрать технологические способы обеспечения заданной точности монтажа.

Монтажной размерной цепью называется совокупность сопряженных размеров, расположенных по замкнутому контуру и определяющих положение механизмов в корпусе судна. Монтажная размерная цепь связывает положение поверхностей (осей) механизмов и базовых судовых конструкций.

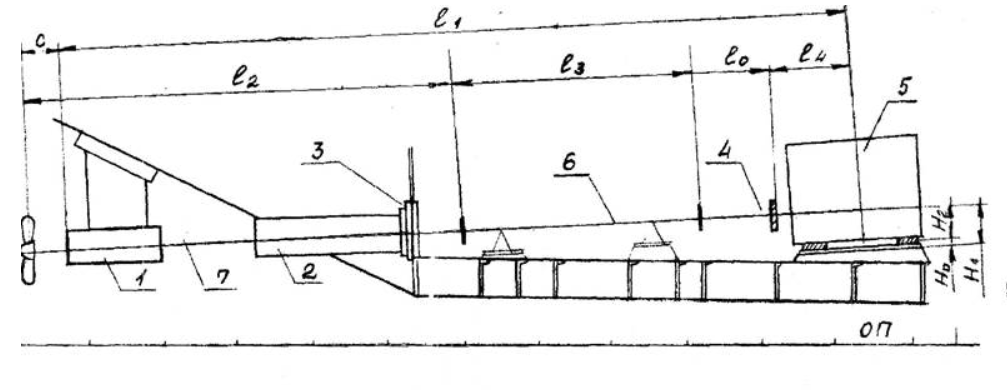

Рисунок 3.1 – Монтаж валопровода и главного двигателя

1 – кронштейн; 2 – мортира; 3 – приварыш; 4 – вал-проставыш; 5 – главный двигатель; 6 – промежуточный вал; 7 – гребной вал

Исходные данные. Вариант №2:

Составляющие звенья размерной цепи

Н1 =

Н2 = 750±0,9 мм

l1 = 6700±3,75 мм

l2 = 2400±2,2 мм

l3 = 1800±1,85 мм

l4 = 1500±1,55 мм

c = 400±0,3 мм

Размерная цепь компенсирующей прокладки

Предельное отклонение компенсирующей прокладки

ES(H0) = ES(H1)-EJ(H2) = 10-(-0,9) = 10,9мм

EJ(H0) = EJ(H1)-ES(H2) = -3-0,9=-3,9мм

TH1= 13 мм

TH2= 1,8 мм

TH0= TH1+ TH2= 14,8 мм

Значение толщины компенсирующей прокладки:

Н0 = Н1-Н2 = 780-750 = 30 мм

Предварительный размер и припуск на толщину компенсирующей прокладки.

Размерная цепь монтажа валопровода

Номинальный размер замыкающего звена – вала проставыша l0

l0 = c+ l1- l2- l3- l4 = 400+6700-2400-1800-1500 = 1400 мм

l1- расстояние от кормового торца кронштейна до середины остова.

l2- длина гребного винта.

l3- длина промежуточного вала.

l4- расстояние от кормового торца коленчатого вала двигателя до середины остова двигателя.

с- расстояние от кормового торца кронштейна до кормового конца гребного винта.

Предельные отклонения замыкающего звена – вала проставыша.

ES(l0) = ES(c)+ES(l1) - (EJ(l2) - EJ(l3) + EJ(l4))

ES(l0) = 0,3+3,75-(-2,2-1,85-1,55) = 9,65 мм

EJ(l0) = EJ(c)+EJ(l1) - (ES(l2) - ES(l3) + ES(l4))

ES(l0) =-0,3-3,75-(2,2+1,85+1,55) = -9,65мм

TI0 = TC+TI1+TI2+TI3+TI4 = 0,6 + 3,5 + 4,4 + 3,7 + 3,1 = 15,3 мм

Размер и припуск вала проставыша

l0 = 1400±15,3 мм.

Вывод

Размерные цепи необходимы для более точного монтажа. При расчете определены основные расстояния установки механизмов относительно друг друга.