- •Ж.Е. Ибраева технология изготовления печатных форм

- •Алматы 2007 удк 621.753(075)

- •Введение

- •Лабораторная работа №1

- •1.1 Общие сведения

- •А б

- •1 2 1

- •1.2 Содержание лабораторной работы

- •1.3 Методика выполнения работы

- •1.4 Порядок выполнения работы

- •1.5 Оборудование, приспособления и инструменты

- •2.2 Содержание работы

- •2.4 Порядок выполнения работы

- •2.5 Оборудование и инструменты

- •3.2 Содержание работы

- •3.3 Методика проведения работы

- •3.4 Порядок выполнения работы

- •3.5 Оборудование и инструменты

- •3.6 Материалы и рабочие растворы

- •3.7 Содержание письменного отчета

- •3.8 Контрольные вопросы

- •Лабораторная работа № 4

- •4.1 Общие сведения

- •4.2 Содержание работы

- •4.3 Методика проведения работы

- •4.4 Порядок выполнения работы

- •4.5 Оборудование и инструменты

- •4.6 Материалы и рабочие растворы

- •4.7 Содержание письменного отчета

- •5.2 Содержание работы

- •5.4 Порядок выполнения работы

- •5.5 Оборудование и инструменты

- •6.2 Содержание работы

- •Методика проведения работы

- •6.8. Контрольные вопросы

- •Список литературы

- •Содержание

- •Лабораторная работа № 6. Изучение основ электронно-механического гравирования печатных форм…………………………………………………...27

- •Технология изготовления печатных форм

4.2 Содержание работы

4.2.1 Изготовить биметаллическую печатную форму на полиметаллической пластине «углеродистая сталь-медь-хром» позитивным копированием с химическим травлением хрома с печатающих элементов.

Оценить визуально качество готовой печатной формы и копии.

Получить пробные оттиски с формы.

4.3 Методика проведения работы

4.3.1 Копированием осуществляется с модельного тест-диапозитива, используемого при выполнении работы №3. В этот тест необходимо включить шкалу для оперативного контроля пробного (однокрасочного) печатания.

4.3.2 С модельного тест-диапозитива изготавливается одна печатная форма при оптимальных режимах экспонирования, химического дубления, травления хрома с печатающих оттисков и их гидрофобизации.

4.3.3 Оптимальные режимы изготовления формы задаются преподавателем.

4.3.4 Визуальный контроль на стадиях проявления копии, травления, удаления задубленного копировального слоя и готовой формы осуществляется по методике, применяемой в работе №3.

4.3.5 Все операции после экспонирования в лабораторных условиях выполняются вручную.

4.4 Порядок выполнения работы

4.4.1 Зарядить копировальный станок и произвести экспонирование (измерив освещенность стекла станка люксометром)

Разрядить копировальный станок и проявить копию

4.4.3 Подвергнуть копию химическому дублению, промыть в воде и высушить

Произвести химическое травление хрома и промыть форму в воде.

Удалить задубленный копировальный слой, промыть форму в воде и обработать пробельные элементы гидрофилизирующим раствором.

Обработать форму гидрофобизирующим раствором

После проведения операций 3-6 провести визуальный контроль по шкалам СПШ-К и РШ-Ф.

4.4.8 Получить с изготовленной биметаллической формы черно-белые оттиски и оценить их качество (по шкале оперативного контроля пробной печати).

Оформить отчет о выполненной работе.

4.5 Оборудование и инструменты

4.5.1 Копировальный станок с металлогенными осветителями ФК-66

4.5.2 Модельный тест-диапозитив

4.5.3 Пробопечатный офсетный станок

4.5.4 Кюветы для рабочих растворов

4.5.5 Вытяжной шкаф (для проведения травления хрома)

4.6 Материалы и рабочие растворы

4.6.1 Предварительно очувствленные полиметаллические пластины с копировальным слоем ПВС+ПВП+Д

4.6.2 Раствор для химического дубления (дубовой экстракт – 50-70г; вода – до 1000 мл)

4.6.3 Раствор для химического травления хрома (магний хлористый – 920-1125 г, кислота ортофосфорная – 100 мл, гипофосфит натрия – 5 г, вода 335-375 мл)

4.6.4 раствор для раздубливания копировального слоя (натр едкий – 40г, калий марганцевокислый – 50 г, вода – до 1000 мл)

4.6.5 раствор для очистки, гидрофилизации пробельных элементов формы (кислота ортофосфорная – 115 мл, перекись водорода – 15 г, вода – до 1000 мл)

4.6.6 раствор для гидрофобизации печатающих элементов формы (бутилксантогенат калия – 100 г, вода – до 1000 мл)

печатная краска офсетная, черная

печатная бумага офсетная № 1 (для получения оттисков)

4.7 Содержание письменного отчета

4.7.1 Наименование, цель и дата выполнения работы

4.7.2 Карта технологического процесса изготовления биметаллических форм плоской офсетной печати

Карта технологического процесса пробного печатания

Технологическая схема пробопечатного станка

Оттиск с печатной формы.

4.8. Контрольные вопросы

4.8.1 Понятие о биметаллической форме плоской офсетной печати

4.8.2 Способы изготовления биметаллической формы

4.8.3 Виды и характеристики биметаллических форм

4.8.4 Последовательность получения биметаллических форм

ЛАБОРАТОРНАЯ РАБОТА № 5

Тема: Изучение процесса изготовления фотополимерных печатных форм высокой печати

Цель работы: Ознакомиться с технологией изготовления печатных форм высокой печати на фотополимеризующихся пластинах типа «Целлофот»

5.1 Общие сведения

Фотополимерные печатные формы(ФППФ) – это формы, у которых печатающие, а в ряде случаев и пробельные элементы сформированы из фотополимеров – высокомолекулярных соединений, полученных в результате фотополимеризации под действием УФ-излучения в фотополимеризующихся материалах (ФПМ).

В состав ФПК, кроме полимера (полиамид, полиакрилат, эфир целлюлозы, полиуретан и т.п.), входит в небольших количествах фотоинициатор (например, бензоин). ФПФ из твёрдых композиций впервые появились в конце 50-х гг. 20 в. в США, а спустя несколько лет в Японии стали применяться ФПФ из жидких композиций.

Для изготовления ФПФ из твёрдых ФПК используют тонкие алюминиевые или стальные листы с нанесённым на них слоем ФПК толщиной 0,4–0,5 мм. Процесс получения ФПФ состоит из экспонирования негатива, вымывания незаполимеризовавшегося слоя в пробельных участках и сушки готовой формы. Для изготовления ФПФ из жидких ФПК в специальное устройство (например, кювета из прозрачного бесцветного стекла) помещают негатив, закрывают его прозрачной тонкой бесцветной плёнкой и заливают ФПК. После этого производят экспонирование с двух сторон, в результате чего со стороны негатива образуются заполимеризовавшиеся (твёрдые) печатающие элементы, а с противоположной стороны – подложка формы. Затем струей растворителя вымывают незаполимеризовавшуюся композицию с пробельных элементов и высушивают готовую форму.

ФПФ (часто называемые полноформатными гибкими формами) применяются для печатания журналов и книг, в том числе с цветными иллюстрациями. Они просты в изготовлении, имеют небольшую массу, высокую тиражеустойчивость (до 1 млн. оттисков), позволяют широко использовать фотонабор и не требуют больших затрат времени на подготовительные операции при печатании. Фотополимерные формы, как было сказано выше, могут быть изготовлены из твердых ФПП или из жидких (жидкие фотополимеризующиеся композиции - ЖФПК) составов. Заготовка пластины (без изображения) состоит из нескольких основных компонентов: связующего, мономера и фотоинициатора (рис.5.1).

Рисунок 5.1 Основные компоненты фотополимерной формной пластины

Возможно использование смесей различных материалов. В настоящее время для изготовления твердых пластин применяют преимущественно твердые (полимерные) связующие, жидкие мономеры и фотоинициаторы, в то время как в жидких системах используют только жидкие компоненты. Свойства материалов, такие, например, как твердость, можно изменять, используя основные компоненты и пластификаторы с соответствующими характеристиками. Применение твердых связующих в комбинации с жидкими компонентами открывает более широкие возможности варьирования свойств, чем в композициях, состоящих только из жидких ингредиентов. Поэтому твердые фотополимерные пластины могут иметь более широкую область применение, чем жидкие.

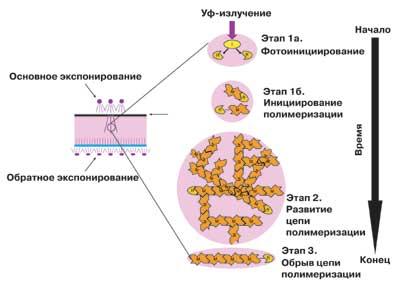

Твердые связующие служат нескольким целям. Главная — обеспечить основу для удержания мономера и фотоинициатора в исходном состоянии, а также служить оборотной стороной для печатной пластины с записанным изображением. Фотоинициатор является молекулой, которая под действием света возбуждает цепную реакцию в сырой пластине. Эта реакция, известная как фотополимеризация, представляет собой процесс, при котором молекулы мономера и полимерное связующее выстраиваются вместе для образования трехмерной (объемной) сетки на участках, подвергнутых действию УФ-лучей. На рис. 5.1 в упрощенной форме изображены основные компоненты пластины. Серый фон — полимерное связующее, эллипсы (I) — фотоинициаторы, прямоугольники (М) — молекулы мономера. Фотополимеризация начинается, когда УФ-лучи с максимальной длиной волны 365 нм (УФ-А) во время основной экспозиции воздействуют на пластину через маску, пленочный негатив или обратную сторону. На рис. 5.2-1а показана первая стадия, когда молекула фотоинициатора поглощает свет и разрушается, образуя радикалы (R).

Эти свободные радикалы реагируют с молекулами мономера, сообщая им реакционную способность к другим молекулам мономера (рис. 5.2-1б). Эта часть цепной реакции называется инициированием. Активные молекулы мономера реагируют друг с другом и полимерным связующим с образованием сшитой сетки. При этом происходит изменение физических свойств сырого фотополимерного материала пластины. Эта часть цепной реакции, при которой образуется сетка (рис. 5.2-2), получила название «развитие цепи».

Когда две активные молекулы (мономер или радикалы) реагируют друг с другом, они образуют деактивированную цепь или часть сетки. Такая реакция называется обрывом цепи (рис. 5.2-3). Пока УФ-излучение воздействует на материал, а еще не весь фотоинициатор (и мономер) прореагировал, доминирует реакция развития цепи. Если УФ-свет выключен, доминирует обрыв цепи и реакция прекращается. Такая возможность вызывать и обрывать реакцию путем включения и выключения УФ-света позволяет регулировать время процесса фотополимеризации. Изготовитель форм также может управлять процессом, накладывая маску или пленочный негатив, которые выборочно пропускают лучи, блокируя их на выделенных участках. Процесс фотополимеризации, показанный на рис. 5.2, зависит от суммарной энергии УФ-излучения, поданного на пластину.

Полимеризация изменяет физические свойства фотополимера. В этом ключ к проявлению (вымыванию) требуемого изображения на готовой форме. Полимеризованные или сшитые участки становятся нерастворимыми в вымывном растворе. Изменение растворимости используют в процессе вымывания. Так же резко могут изменяться свойства расплавов, что в результате используется для термического проявления. Эти изменения могут оказаться нежелательными, если отсутствует должный контроль за композицией пластины и процессом изготовления.

Рисунок 5.2. Процесс фотополимеризации