- •Лабораторная работа № 1 общие свойства строительных материалов

- •1.Определение физических свойств строительных материалов

- •2.Определение механических свойств материалов

- •Контрольные вопросы

- •Лабораторная работа № 2 природные каменные материалы

- •2.Изучение свойств горных пород

- •Контрольные вопросы

- •Лабораторная работа № 3 стеновые керамические материалы

- •2. Определение качественных характеристик керамических стеновых изделий

- •3. Определение основных физических свойств стеновых керамических изделий

- •4. Определение марки кирпича

- •Контрольные вопросы

- •Лабораторная работа № 4 гипсовые вяжущие

- •2. Определение механических свойств гипсовых вяжущих. Определение предела прочности при изгибе и при сжатии

- •Контрольные вопросы

- •Лабораторная работа №5 портландцемент

- •1. Определение показателей физических свойств

- •2. Определение механических свойств портландцемента. Определение предела прочности при изгибе и при сжатии

- •3. Обозначение цементов. Определение марки портландцемента по прочности

- •Контрольные вопросы

- •Лабораторная работа №6 заполнители для тяжелого бетона

- •1. Определение модуля крупности и зернового состава песка

- •2. Определение зернового состава щебня (гравия)

- •Контрольные вопросы

- •Лабораторная работа № 7 подбор состава тяжелого бетона

- •Контрольные вопросы

Контрольные вопросы

1. Какие параметры отличают щебень от гравия? Какой из видов крупного заполнителя предпочтителен для применения в тяжелых бетонах? Почему?

2. Приведите перечень основных показателей, по которым крупный и мелкий заполнитель оценивается на предмет возможности их применения в тяжелом бетоне.

3. Какие требования предъявляются к песку для применения в тяжелом бетоне?

4. Какие требования предъявляются к крупному заполнителю для применения его в тяжелом бетоне?

5. Дайте определение термину «зерновой (гранулометрический) состав заполнителя».

6. Какой зерновой состав песка можно считать оптимальным для применения в тяжелых бетонах? Почему?

7. Какой зерновой состав крупного заполнителя можно считать оптимальным для применения в тяжелых бетонах? Почему?

8. Методики проведения оценки соответствия зерновых составов песка и крупного заполнителя для применения в тяжелом бетоне.

9. Классы и модули крупности песков, применяемых в тяжелых бетона. По каким показателям оценивается класс песков? Как определяется модуль крупности?

10. Как определяется наибольшая и наименьшая крупность зерен крупного заполнителя? На какие параметры бетонной смеси и бетонов влияют эти характеристики?

Лабораторная работа № 7 подбор состава тяжелого бетона

Цель работы: ознакомление с методом абсолютных объемов по подбору (проектированию) состава тяжелого бетона и стандартными методиками определения основных свойств бетонной смеси и тяжелого бетона.

Подбор состава бетона заключается в определении расхода исходных материалов (вяжущего, воды, мелкого и крупного заполнителей) на 1 м3 уплотненной бетонной смеси.

В относительном выражении - соотношение по массе или объему между количествами цемента, песка и щебня (гравия) при обязательном указании водоцементного отношения массу или объем цемента принимают за единицу, поэтому соотношение между составными частями бетона имеет вид: 1 :Х:У при определенном В/Ц (где X - количество частей песка, У - количество частей щебня или гравия).

От правильности подбора (проектирования) состава тяжелого бетона зависят его плотность и прочность, которые, в свою очередь во многом определяют такие важные свойства как морозостойкость, водонепроницаемость и др.

Рациональным считается тот состав обычного тяжелого бетона, в котором обеспечены условия:

- минимализация расхода вяжущего;

- обеспечение заданной прочности бетона ;

- обеспечение необходимой удобоукладываемости бетонной смеси.

Проектирование состава тяжелого бетона

Порядок проектирования состава бетона:

- расчет ориентировочного состава;

- проверка на опытных замесах удобоукладываемости бетонной смеси и прочности бетона;

- уточнение состава бетона, если требуемые свойства не достигнуты;

- расчет номинального (лабораторного состава);

- расчет полевого (производственного) состава с учетом влажности заполнителей;

- определение расхода материалов на один замес бетоносмесителя.

1.1.Расчет предварительного состава тяжелого бетона

Расчет предварительного состава тяжелого бетона производят на основе зависимости прочности бетона от активности цемента, цементно-водного фактора и качества заполнителей, а также зависимости подвижности бетонной смеси от расхода воды и других факторов. Определение расходов песка и крупного заполнителя основано на формулах, которые вытекают из физических основ структурообразования бетона (принципы метода абсолютных объемов). Требуемую среднюю прочность бетона определяют, исходя из заданного класса по прочности на сжатие с учетом известных соотношений между классами, марками и средней прочностью бетонов и значений масштабных коэффициентов для приведения прочности тяжелого бетона к прочности бетона на образцах базового размера (прил.3 табл.16, 17). Возможно также использование формул:

Rб= 1,1 B/ Kб , ( 7.1)

где Rб - класс бетона по прочности на сжатие; К6 - Коэффициент, зависящий от вида бетона (для тяжелого бетона К6 равен 0,778).

Если в задании указана марка бетона, то требуемую прочность бетона в рассчитывают по формуле

Rб = 0,11М,

где М - заданная марка бетона.

1.1.1.Порядок расчета состава тяжелого бетона.

Определяют водоцементное отношение по формулам: а) для обычного бетона (при В/Ц > 0,4, если Rб < 2А • Rц):

В/Ц = А • Rц /( Rб + 0,5 А • Rц) (7.2.)

б) для высокопрочного бетона (при В/Ц < 0,4):

В/Ц = А • Rц /( Rб - 0,5 А • Rц) (7.3)

Значения коэффициентов А и А1 принимают из справочной литературы ( прил.3 табл.18)

Назначают водопотребность (В) бетонной смеси (расход воды в дм3 или кг на 1 м3 бетона) в зависимости от ее удобоукладываемости (подвижности или жесткости) (прил.3 табл.19, 20).

Определяют расход цемента на I м3 бетона по формуле:

Ц= В/(В\Ц)

Если расход цемента на 1 м бетона окажется меньше допускаемого СНиПу (прил.3, табл.21), то следует увеличить его до требуемой величины.

Определяют расход заполнителей на 1 м бетона по следующим форулам:

Щ = 1000/(α • Vп/ρнщ+1/рщ), (7.4)

П=ρп (1000-Ц/рц-В-Щ/ρ), (7.5)

где: Щ, П, Ц и В - расходы соответственно щебня, песка, цемента и воды в кг на 1 м3 бетона;

α - коэффициент раздвижки зерен щебня раствором. Коэффициент раздвижки для жестких бетонных смесей следует принимать в пределах 1,05-1,15, в среднем 1,1; для пластичных смесей. Определяют по справочной литературе (прил.3,табл.22). При Ц и В/Ц, не указанных в таблице коэффициент а находят интерполяцией. Если водопотребность песка более 7%, коэффициент ос уменьшают на 0,03 на каждый процент увеличения водопотребности; если водопотребность песка менее 7%, коэффициент а увеличивают на 0,03 на каждый процент снижения водопотребности;

Vп -пустотность щебня в долях единицы;

рщ, рп и рц - истинные плотности соответственно щебня, песка и цемента, кг/дм3; рнщ - насыпная плотность щебня, кг/дм3.

Определяют расчетный состав бетона в виде расхода материалов Ц, В, П и Щ (кг) для получения 1 м3 или 1000 дм3 бетона.

Определяется расчетная плотность бетонной смеси (кг/м3) по формуле:

ρбс = Ц + В + П + Щ (7.6)

1.1.2. Корректирование состава бетона по пробному замесу

Производят корректирование удобоукладываемости бетонной смеси на пробном замесе. Удобоукладываемость бетонной смеси определяют согласно стандартной методике (в описании лабораторной работы методика приведена по окончании метода расчета состава бетона).

Определяют фактические расходы сырьевых материалов на на 1 м3:

Цф = Цзф • 1000/ Vзф (7.7)

Вф = Взф • 1000/ Vзф (7.8)

Пф = Пзф • 1000/ Vзф (7.9)

Щф = Щзф • 1000/ Vзф , (7.10)

где Ц3ф, В3ф, П3ф и Щ3ф - фактические расходы сырьевых материалов на пробный замес, кг;

Vзф- фактический объем пробного замеса, дм3 :

Vзф = Цзф + Взф + Пзф + Щзф / рбсф , (7.11)

где рбсф - фактическая плотность бетонной смеси, кг/дм3 (не должна отличаться от расчетной плотности более чем на 2 %).

Изготавливаются стандартные контрольные образцы бетона и испытывают его на сжатие в соответствии с ГОСТ (в описании лабораторной работы методика приведена по окончании метода расчета состава бетона). Если фактическая прочность бетона отличается от заданной более чем на 15% в ту и другую сторону, то следует внести коррективы в состав бетона. Для повышения прочности увеличивают расход цемента, т.е. Ц/В; в противном случае - уменьшают расход цемента и соответственно Ц/В.

1.1.3.Определение полевого (производственного) состава бетона

Производственный состав бетона определяют с учетом влажности заполнителей:

Цп = Цф

Вп= Вф - Пф • W п/ 100 - Щф • W щ/ 100 (7.12)

Пп = Пзф + Пф • W п/ 100 (7.13)

Щп = Щф + Пф • W п/ 100, (7.14)

где: W п , W щ п- влажность песка и щебня, %

1.1.4.Определение расходов материалов на замес бетоносмесителя

Производят определение коэффициента выхода бетона, который представляет собой степень уменьшения объема бетонной смеси по сравнению с суммарным объемом исходных материалов (обычно равен 0,6...0,7) вычисляют по формуле:

β=1000/ (Ц/ρнц + Пп/ρнп + Щп/ρнщ ), (7.15)

где: ρнц ,ρнп , ρнщ - насыпные плотности, соответственно, цемента, песка и щебня, кг/дм3.

Определяют Vб - объема бетонной смеси, получаемой из одного замеса бетоносмесителя, дм3 :

Vб =β-V бс, (7.16)

где : Vбс - емкость бетоносмесителя по загрузке.

Определяют расходы материалов на замес бетоносмесителя по формулам:

Цбс= Ц • Vб/ 1000 (7.17)

Вбс= Вп • Vб/ 1000 (7.18)

Пбс= Пп • Vб/ 1000 (7.19)

Щбс= Щп • Vб/ 1000 (7.20)

Состав бетона выражают расходом всех составляющих материалов по массе на I м³ уложенной и уплотненной бетонной смеси или отношением массы составляющих материалов смеси к массе цемента, принимаемой за единицу, т. е. 1 : х: у (цемент : песок : щебень или гравий) при В/Ц = Z Например, в первом случае состав бетона: цемента — 280, песка — 670, щебня — 1300, воды — 170 кг/м3, а во втором случае: 1:2,4:4,7 при В/Ц = 0,6.

1.2. Определение свойств бетонной смеси

Бетонная смесь представляет собой сложную многокомпонентную сис-тему, состоящую из частичек вяжущего, новообразований, возникающих при взаимодействии вяжущего с водой, зерен заполнителя, воды, вводимых в ряде случаев специальных добавок, вовлеченного воздуха. Из-за проявления сил взаимодействия между перечисленными компонентами эта система приобретает связность и может рассматриваться как единое физическое тело с определенными физическими свойствами.

Для производства работ и обеспечения высокого качества бетона в конструкциях и изделиях необходимо, чтобы бетонная смесь имела консистенцию, соответствующую условиям ее укладки и уплотнения, т.е. определенную удобоукладываемость. Это основное свойство бетонной смеси оценивают показателями подвижности и жесткости. По этим показателям бетонные смеси подразделяют на группы и марки (табл.3.12 прил.20).

Помимо удобоукладываемости бетонные смеси характеризуются также средней плотностью, объемом вовлеченного воздуха, расслаиваемостью (при необходимости), сохраняемостью во времени свойств: удобоукладываемости, расслаиваемости, объема вовлеченного воздуха (при необходимости).

Свойства бетонной смеси зависят от ее состава, вида и свойств отдельных компонентов. Так, при увеличении содержания цементного теста и, соответственно, уменьшении содержания заполнителей смесь становится более подвижной. Аналогично влияет увеличение содержания в смеси воды, но это может вызвать расслоение смеси, а прочность бетона падает.

2.1.Определение подвижности бетонной смеси

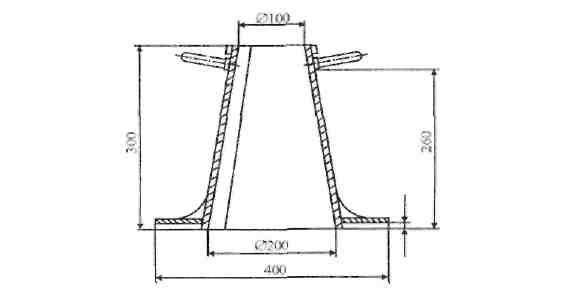

В качестве показателя подвижности используют осадку бетонного конуса под собственной массой. С этой целью используют стандартный прибор в форме усеченного конуса, изготовленного из листовой стали (рис.27).

Рисунок 27 - Конус для определения подвижности бетонной смеси

Конус с размерами, приведенными на рис.27, предназначается для определения подвижности бетонной смеси с зернами заполнителя наибольшей крупности до 40 мм.

Сначала внутреннюю поверхность конуса вытирают влажной тканью и устанавливают на ровную поверхность. На конус надевают воронку, заполняют бетонной смесью до 1/3 высоты и штыкуют металлическим стержнем 25 раз. Затем конус заполняют до 2/3 высоты, штыкуют 25 раз, далее заполняют с избытком и штыкуют опять 25 раз. Штыкование производят равномерно от стенок к центру конуса. После уплотнения третьего слоя воронку снимают, кельмой срезают излишек смеси и заглаживают поверхность. Металлический конус поднимают вертикально и устанавливают рядом с отформованным бетонным конусом.

Разность в высотах металлического и бетонного конуса, измеряемая с округлением до 0,5 см, означает подвижность бетонной смеси. Измерение производят два раза и по двум результатам вычисляют среднеарифметическое значение подвижности с округлением до 1 см. При этом разница между двумя результатами не должна превышать 1 см при ОК < 4 см, 2см при ОК=5-9 см и 3 см при ОК > 10 см. В противном случае приготавливают новый замес и опыт повторяют до получения необходимых результатов.

При размере зерен заполнителя более 40 мм используют увеличенный конус с размерами, мм: внутренний диаметр нижнего основания — 300, верхнего основания — 150, высота — 450. Метод определения подвижности с применением этого конуса аналогичен стандартному, но при этом полученный результат умножают на поправочный коэффициент 0,67 для приведения к величине осадки обычного конуса.

2.2.Определение жесткости бетонной смеси

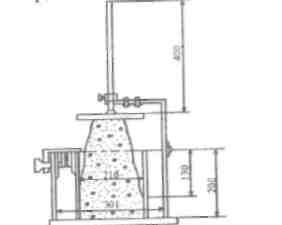

Показатель жесткости бетонной смеси определяют на специальном приборе, который состоит из цилиндрического сосуда 1 высотой 200 мм с внутренним диаметром 240 мм с закрепленным на нем устройством 9 для измерения осадки бетонной смеси в виде направляющего штатива 8, штанги 5 и металлического диска 6 толщиной 4 мм с шестью отверстиями 7 (рис. 28). Прибор устанавливают на стандартную лабораторную виброплощадку и плотно прикрепляют к ней. Затем в сосуд помещают металлическую форму-конус 3 с насадкой 4 для заполнения бетонной смесью.

Размеры формы-конуса такие же, как при определении подвижности бетонной смеси, т.е. высота — 300 мм, нижний диаметр — 200 мм, верхний диаметр — 100 мм. Форму-конус с помощью специального кольца-держателя 2 закрепляют в приборе и заполняют тремя слоями бетонной смеси, уплотняя ее штыкованием (25 раз каждый слой). Затем удаляют форму-конус, поворачивают штатив, устанавливают на поверхности бетонной смеси диск и включают виброплощадку. Вибрирование при частоте (2900+100) кол/мин и амплитуде (0,50±0,01) мм продолжают до тех пор, пока не начнется выделение цементного теста из двух отверстий диска. Полученное время вибрирования — показатель жесткости бетонной смеси.

Рисунок 28 - Стандартный прибор для определения жесткости бетонной смеси

Жесткость бетонной смеси определяют дважды. Общее время испытания от начала первого определения до окончания второго не должно превышать 15 мин.Жесткость бетонной смеси вычисляют с округлением до1 как среднее арифметическое значение результатов двух определений, отли-\/ чающихся не более чем на 20%. При большем расхождении результатов V определение повторяют на новой пробе.

В лабораториях иногда используют упрощенный способ определения жесткости бетонной смеси, предложенный Б. Г. Скрамтаевым. По этому способу испытание проводят следующим образом. В обычную металлическую форму для приготовления кубов размером 20x20x20 см вставляют стандартный конус. Предварительно с него снимают упоры и немного уменьшают нижний диаметр, чтобы конус вошел внутрь куба (рис. 29).

Рисунок 29 - Определение жесткости бетонной смеси упрощенным способом

Наполняют конус также в три слоя. После снятия металлического конуса бетонную смесь подвергают вибрации на лабораторной площадке. Вибрация длится до тех пор, пока бетонная смесь не заполнит всех углов у куба и ее поверхность не станет горизонтальной.

Н4 Как показали опыты, показатель жесткости, определенный на стандартном приборе, приблизительно в 1,5-2 раза меньше показателя, полученного по способу Б. Г. Скрамтаева.

2.3.Определение пределов прочности тяжелого бетона

Качество тяжелого бетона характеризуют классами и марками по прочности при сжатии и изгибе, марками по морозостойкости и водонепроницаемости. Класс бетона но прочности на сжатие определяют величиной гарантированного предела прочности на сжатие в МПа с обеспеченностью 0,95 образцов бетона базового размера (кубов с ребром 15x15x15 см) в возрасте 28 суток. Бетоны подразделяют на классы: В 3,5; В 5; В 7,5; В 10; В12,5; В 15; В 20; В 25; В 30; В 35; В 40; В 45; В 50; В 55; В 60, В 65; В 70; В 75; В80.

На производстве контролируют среднюю прочность бетона на сжатие или марку бетона по прочности на сжатие. Соотношение между классами бетона по прочности на сжатие, средней прочностью на сжатие и марками по прочности на сжатие приведены в таблице 3.14 приложения.

Для тяжелых бетонов, применяемых в строительстве дорог и аэродромов, устанавливаются классы и марки бетона по прочности при изгибе.

Определение предела прочности тяжелого бетона на сжатие. Предел прочности бетона на сжатие обычно определяют на образцах кубической формы с размерами грани 70, 100, 150, 200, 300 мм; а также на образцах цилиндрической формы диаметром 70, 100, 150, 200 мм и высотой

h = d или 2d. Размеры образцов выбирают в зависимости от максимального размера зерен заполнителя. Максимальный размер зерен заполнителя должен быть не более 1/4 размера грани куба или диаметра цилиндра. Образцы испытывают сериями по три образца.

Перед формованием внутреннюю поверхность металлических форм смазывают тонким слоем машинного масла. Уплотнение бетонной смеси при изготовлении образцов осуществляют способом, принятым в технологии производства изделий. При невозможности выполнения этого условия, образцы формуют следующим образом. Укладку бетонной смеси и ее уплотнение производят штыкованием с помощью металлического стержня диаметром 16 мм. Количество штыкований определяется из расчета 10 штыкований на каждые 100 см2 площади образца.

При уплотнении бетонной смеси с подвижностью менее 10 см или жесткостью до 11с форму закрепляют на лабораторном вибростоле с помощью металлических зажимов. Форму заполняют бетонной смесью с избытком и включают вибростол. Вибрирование продолжают до тех пор, пока смесь полностью не заполнит форму с образованием на поверхности цементного молока.

При изготовлении образцов из бетонной смеси жесткостью 11 с и более, на форме закрепляют насадку. Форму с насадкой жестко закрепляют на виброплощадке и устанавливают на поверхность смеси пригруз, обеспечивающий давление (4,0 ± 0,5) кПа, и вибрируют до прекращения оседания пригруза, плюс дополнительно 5-10 с.

Затем излишек бетонной смеси срезают металлической линейкой, и поверхность образца сглаживают кельмой. При определении пределов прочности на сжатие товарного бетона поверхность образцов закрывают влажной тканью, выдерживают в комнате при температуре воздуха (20±3) °С не менее 24 часов, а затем распалубливают и помещают в камеру нормального твердения. Если предусмотрено тепловлажностное ускоренное твердение бетона, то образцы в формах помещают в пропарочную камеру и подвергают тепловлажностной обработке по заданному режиму. Чаще всего образцы подвергают твердению вместе с изделиями в идентичных условиях. К Перед испытанием образцы подвергают визуальному осмотру (дефектные образцы испытаниям не подлежат), взвешивают, определяют среднюю плотность. Среднее значение средней плотности бетона округляют до десяти кг/м3.

Испытуемый образец устанавливают на нижнюю плиту гидравлического пресса так, чтобы направление разрушающей силы было параллельно слоям бетонной смеси при ее уплотнении. Нарастание нагрузки на образец должно быть постепенным. Скорость нарастания нагрузки должна быть в пределах (0,6 ± 0,4) МПа в секунду.

Предел прочности бетона в МПа вычисляют по формуле

R=![]() (7.21)

(7.21)

где Р

- разрушающая

сила, Н (кгс); F

- площадь

поперечного сечения образца, мм2

(см2);

![]() -

масштабный

коэффициент.

-

масштабный

коэффициент.

Значения масштабных коэффициентов выбирают из табл.3.15 прил. в зависимости от размеров испытуемых образцов.;

После вычисления предела прочности отдельных образцов рассчитывают среднее арифметическое значение предела прочности в данной серии образцов: из двух образцов — по двум образцам; из трех образцов — по двум наибольшим по прочности образцам)