ГЛАВА 4. ТОРМОЗНЫЕ УСТРОЙСТВА

.pdf

Технологические грузоподъемные машины. |

24 |

|

|

Глава 4. Тормозные устройства.

§1. Классификация тормозных устройств.

1. По конструкции.

1.1.Колодочные - тормозные колодки трутся по цилиндрической поверхности тормозного шкива

1.2.Ленточные - тормозная лента трется по цилиндрической поверхности тормозного шкива.

1.3.С осевым замыканием:

а) дисковые – с рабочими поверхностями в виде дисков или сегментов; б) конусные – с рабочими поверхностями в виде конусов.

Если в механизме используют типажный редуктор, то обычно применяют стандартный колодочный тормоз. Если редуктор проектируют, то следует рассмотреть возможность проектирования более компактного дискового тормоза, встроенные в редуктор.

2. По принципу действия.

2.1. Автоматические-замыкаются при выключении двигателя механизма. 2.2. Управляемые.

3. По назначению.

3.1. Стопорные – останавливают механизм. 3.2. Спускные тормоза и регуляторы скорости.

Стопорный тормоз следует устанавливать на быстроходном валу механизма, где вращающий момент T = 9550 × Pn минимален, что позволяет уменьшить габариты тормоза.

Должна быть жесткая кинематическая связь между тормозным шкивом (диском) и затормаживаемым механизмом. Недопустимы фрикционные соединения, упругие связи и т.п.

Спускной тормоз устанавливают в механизмах подъема электроталей на промежуточном валу редуктора при группах режима работы 4М и 5М.

4. По принципу замыкания (по действию замыкающей силы).

4.1.Нормально замкнутые - замыкаются постоянно действующей силой (вес груза, пружина), а размыкаются приводным механизмом.

4.2.Нормально разомкнутые - размыкаются постоянно действующей силой, а замыкаются приводным механизмом.

4.3.Комбинированные. В нормальных условиях работают как нормально разомкнутые, а в аварийных ситуациях – как нормально замкнутые.

§2. Колодочные тормоза.

1. Колодочные тормоза с электромагнитами.

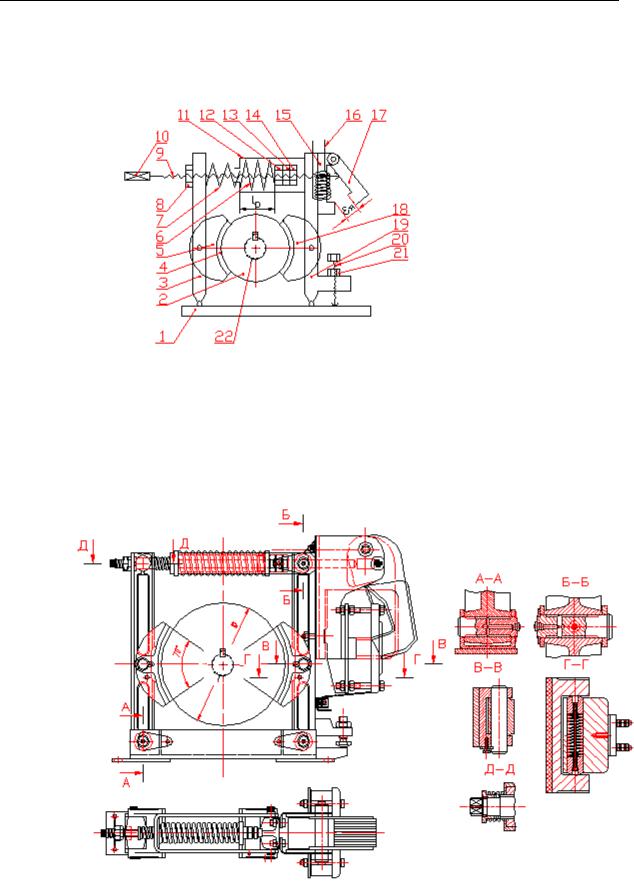

На рис.4.1 представлена схема, а на рис.4.2–внешний вид тормоза ТКТ.

Нормально замкнутый колодочный тормоз (рис.4.1) тормозит при выключении двигателя механизма. Пружина сжатия 6 прижимает тормозные колодки 5 и 18, шарнирно закрепленные на рычагах 3 и 19 к тормозному шкиву 2, установленному на затормаживаемом валу 22. Ярмо 15 электромагнита и скоба 11 закреплены на рычаге 19.

Тормоз размыкают при включении двигателя механизма. Одновременно с включением двигателя подают ток на катушку 16 электромагнита. Якорь 17 притягивается к

Технологические грузоподъемные машины. |

25 |

ярму 15 и воздействует на правый конец штока 9. Шток перемещается влево и гайкой 12 дополнительно сжимает пружину 6, нейтрализуя ее действие. При этом вспомогательная пружина 7 разводит рычаги 3 и 19, в результате чего колодки отходят от шкива и тормоз размыкается.

Рис.4.1.

Технологические грузоподъемные машины. |

26 |

|

|

Рис.4.2.

Колодочный тормоз ТКТ с приводом от электромагнита МО – Б.

Отходу рычага 19 способствует также момент от веса электромагнита.

Регулировки тормоза.

1. Регулировку момента Тт, создаваемого тормозом, осуществляют установкой расчетной длины ( длины пружины в сжатом состоянии) lр пружины 6. При регулировке шток 9 удерживают от проворачивания за квадратный хвостовик 10, и, вращая гайку 12, устанавливают расчетную длину lр пружины 6. По окончании регулировки гайку 12 стопорят контргайкой 13.

2.Регулировку суммарного отхода e колодок от шкива осуществляют установкой

необходимого отхода eя якоря 17 от ярма 15.

При регулировке гайку 8 удерживают от проворачивания, а шток 9 вращают за квадратный хвостовик 10, ввинчивая его в гайку 8. Ввинчиваясь в гайку 8, шток 9 перемещается вправо и своим правым концом воздействует на якорь 17, отводя его от ярма 15. По окончании регулировки гайку 8 стопорят относительно штока 9.

Начальный отход колодок от шкива εнач = 0,3мм + 0,002×D, где D [мм] – диаметр тормозного шкива (рис. 4.2).

По мере износа фрикционных накладок 4 и шарниров рычажной системы отход увеличивают. Максимальный отход

ε max = 1,6 × ε нач .

При достижении максимального отхода осуществляют регулировку отхода до начального значения.

3. Регулировка одинаковых отходов колодок от шкива (чтобы при замыкании тормоза работали обе колодки).

Тормоз размыкают без включения электромагнита. Для этого, вращая гайку 14, перемещают ее по штоку 9 до упора в рычаг 19. Затем, удерживая гайку 14 от проворачивания, вращают шток 9 за квадратный хвостовик 10, вывинчивая его из гайки 14. Вывинчиваясь, шток 9 перемещается влево, и гайка 12 дополнительно сжимает пружину 6, нейтрализуя ее действие. Рычаги 3 и 19 расходятся, и тормоз размыкается. Шток 9 вывинчивают до тех пор, пока якорь 17 не коснется ярма 15.

При касании тормоз полностью размыкается. Затем винтом 20 устанавливают одинаковый отход колодок 5 и 18 от тормозного шкива 2, ограничивая отход рычага 19 до упора винтом 20 в основании 1 таким образом, чтобы отход колодки 18 составлял половину суммарного отхода колодок. По окончании регулировки винт 20 стопорят контргайкой 21, а гайку 14 возвращают в исходное положение, показанное на рис.4.1 и рис.4.2.

С помощью гайки 14 размыкают тормоз и при замене фрикционных накладок 4 на колодках 5 и 18.

Технологические грузоподъемные машины. |

27 |

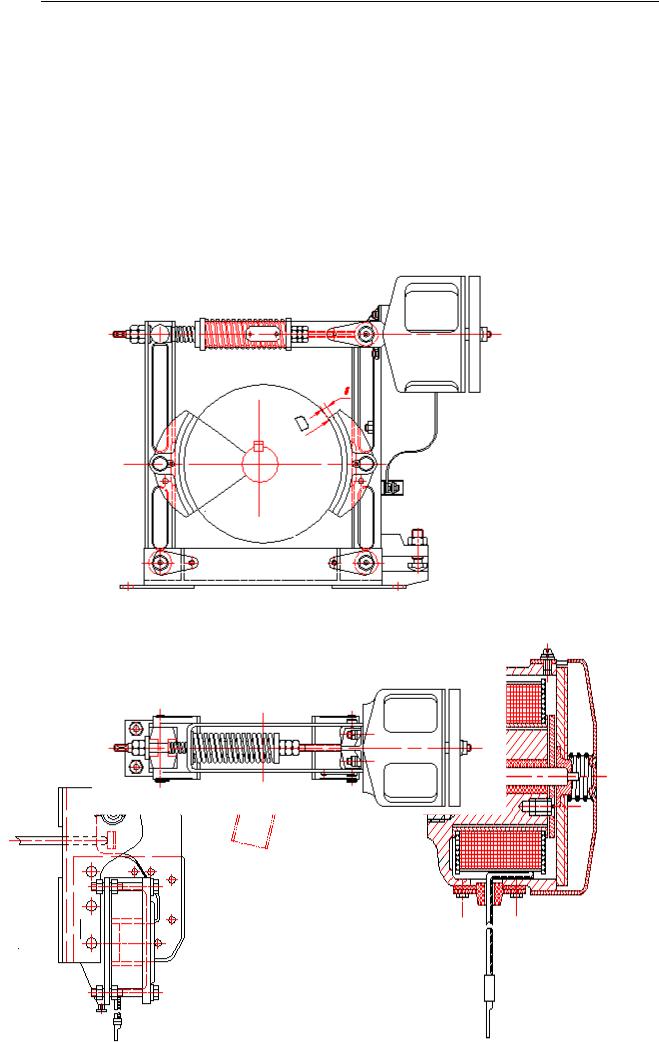

Применяют тормоза переменного тока ТКТ (рис.4.2) с электромагнитами МО-Б (рис.4.4)., а также тормоза постоянного тока ТКП (рис.4.3)с электромагнитами МП (рис.4.5). Магниты МП долговечнее.

Недостатки тормозных электромагнитов.

1.Сравнительно низкая долговечность.

2.Ограниченная частота включений.

3.Работа с ударами.

4.Невозможность регулирования скорости движения якоря, а следовательно плавного изменения тормозного момента.

Поэтому нашли применение колодочные тормоза с электрогидравлическими

толкателями, лишенные недостатков электромагнитов. |

|

Недостатки тормозов с электрогидравлическими толкателями. |

|

1.Стоимость толкателей выше, а эксплуатация сложнее, чем |

электромагнитов. |

2.Отклонение толкателя от вертикального положения не более 150 .

Рис.4.3

Технологические грузоподъемные машины. |

28 |

|

|

Рис.4.4. |

Рис. 4.5 |

2.Колодочный тормоз с электрогидравлическим толкателем.

На рис.4.6 представлена схема, а на рис.4.7-внешний вид колодочного тормоза с электрогидравлическим толкателем.

Нормально замкнутый колодочный тормоз (рис.4.6) замыкается при выключении двигателя механизма пружиной сжатия 2. Тормоз размыкается при включении двигателя механизма. Одновременно с включением двигателя механизма подается ток на электродвигатель толкателя 3. Шток 4 толкателя поднимается вверх и проворачивает рычаг 5. Поворачиваясь, рычаг 5 перемещает тягу 6 вправо. Тяга 6 через гайку 7 воздействует на рычаг 9 и отводит его с тормозной колодкой 10 от тормозного шкива 11. Одновременно рычаг 5 отводит от тормозного шкива и рычаг 15 с тормозной колодкой 14. В результате тормоз размыкается.

Регулировки тормоза.

1.Регулировку момента Tm, создаваемого тормозом, осуществляют установкой расчетной длины lр пружины 2 гайкой 16 и контргайкой 17.

2.Регулировку суммарного отхода тормозных колодок от тормозного шкива осуществляют гайками 7 и 8.

3.Регулировку одинаковых отходов колодок от шкива осуществляют винтом 12, ограничивая отход рычага 9 до упора винтом 12 в основании 1 таким образом, чтобы отход колодки 10 составлял половину суммарного отхода колодок. По окончании регулировки винт 12 стопорят контргайкой 13.

Технологические грузоподъемные машины. |

29 |

|

|

Рис.4.6.

Рис.4.7.

Технологические грузоподъемные машины. |

30 |

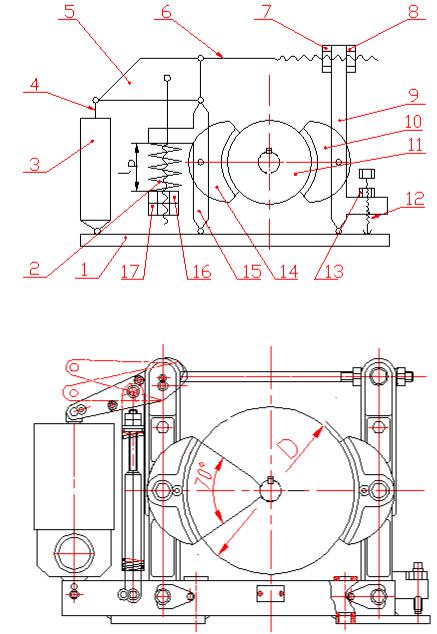

Конструкция электрогидравлического толкателя представлена на рис.4.8.

Рис.4.8.

1-корпус; 2- внутренний цилиндр; 3- шток; 4- поршень; 5- центробежный насос; 6- электродвигатель.

Достоинства колодочных тормозов.

1.Простота и удобство обслуживания.

2.Создают одинаковый момент при вращении в обоих направлениях.

Технологические грузоподъемные машины. |

31 |

3.В тормозах с прямыми рычагами отсутствует радиальная сила, действующая на затормаживаемый вал.

Определение силы, замыкающей колодочный тормоз.

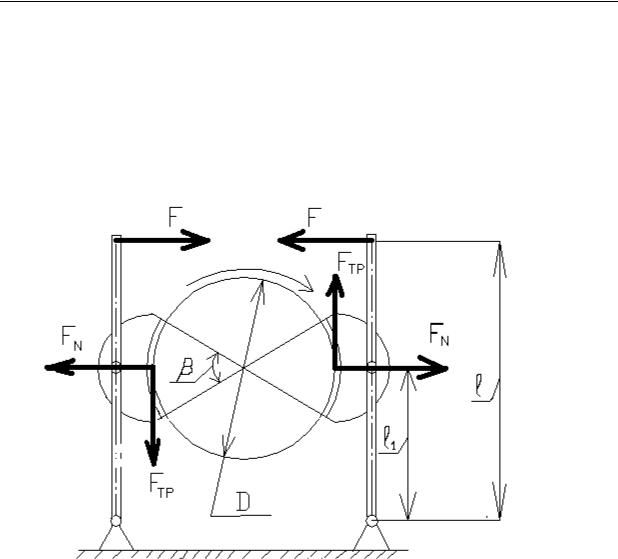

Расчетная схема представлена на рис.4.9. Тормоз замыкают силы F, приложенные к концам рычагов. Найдем силу F.

Рис. 4.9. |

|

Момент, создаваемый тормозом |

|

Tm = Fтр × D = FN × f × D , |

(4.1) |

где Fтр –сила трения;

f – коэффициент трения между тормозным шкивом и фрикционными накладками; в стандартных тормозах f = 0,42.

Условие равновесия тормозных рычагов

F × l ×η = FN × l1 .

Откуда |

FN = |

F × l ×η |

, |

(4.2) |

|

||||

|

|

l1 |

|

|

где η = 0,9 … 0,95 учитывает потери в шарнирах рычажной системы. Подставив (4.2) в (4.1), получим

Технологические грузоподъемные машины. |

32 |

||

|

|

|

|

Tm = |

F × l ×η |

× f × D . |

|

|

|||

|

l1 |

||

|

F = |

Tm × l1 |

||

Откуда |

|

|

. |

|

l ×η × |

f × D |

|||

Для тормозов с электромагнитами (рис.4.1, 4.2, 4.3) F = Fо – Fв , где Fо и Fв – силы, |

||||

создаваемые соответственно |

основной |

и вспомогательной пружинами (на рис. 4.1- это |

||

пружины 6 и 7). |

|

|

|

|

Тормозные шкивы изготавливают из легированных конструкционных сталей. Твердость поверхности трения шкивов не ниже 350 НВ.

Поверхность трения тормозных колодок облицовывают фрикционным материалом с повышенными коэффициентом трения (f = 0,42) и износостойкостью.

Давление между колодкой и шкивом проверяют по формуле

|

|

σ = |

FN |

£ [σ ] |

, |

(4.3) |

||||||

|

|

|

|

|

||||||||

|

|

|

|

|

|

A |

|

|

|

|

||

где FN определяют из выражения (1) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

FN |

= |

|

Tт |

|

; |

|

(4.4) |

|||

|

|

|

f × D |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|||

А – площадь поверхности трения тормозной колодки; |

|

|

|

|

||||||||

[σ]– допускаемое давление. |

|

|

|

|

|

|

|

|

|

β |

|

|

|

|

A = π × D × |

|

× B , |

(4.5) |

|||||||

|

|

360 |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

||

где β = 60° … 100° - угол обхвата шкива колодкой, |

|

|

|

|

||||||||

В – ширина колодки. |

|

|

|

|

|

|

|

|

|

|

|

|

Подставив (4.4) и (4.5) в (4.3), получим |

|

|

|

|

|

|

|

|

|

|||

σ = |

TT |

|

|

= |

|

|

360×TT |

£ [σ ] . |

||||

|

β |

π × f × D2 × β × B |

||||||||||

|

f × D ×π × D × |

|

× B |

|

|

|

|

|

|

|

|

|

|

360 |

|

|

|

|

|

|

|

|

|

||

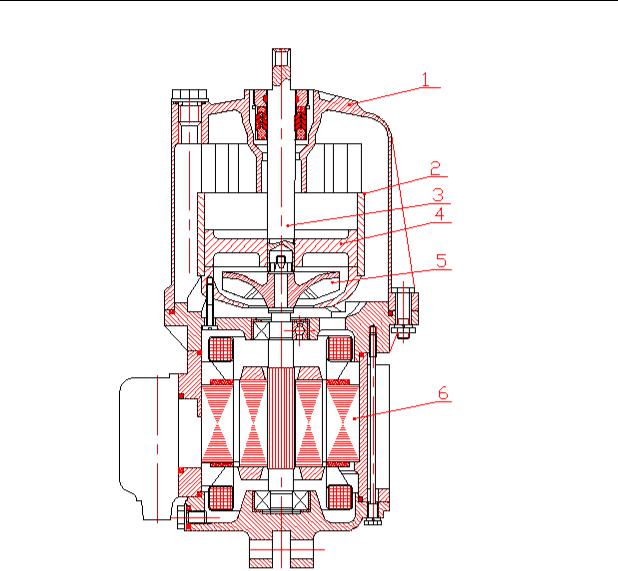

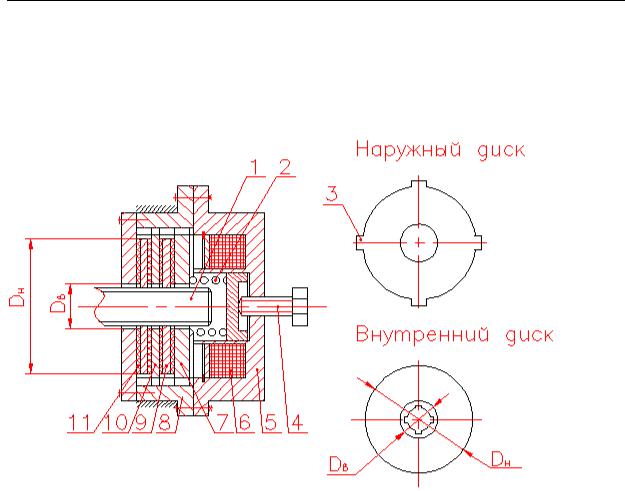

§3. Тормоза с осевым замыканием.

Технологические грузоподъемные машины. |

33 |

Тормоза этого типа рассмотрим на примере дискового тормоза (рис.4.10).

Рис.4.10.

Нормально замкнутый тормоз замыкается при выключении двигателя механизма пружиной сжатия 2. Винтом 4 регулируют силу пружины 2, а, следовательно, и момент Tm, создаваемый тормозом.

На затормаживаемом валу 1 на шлицах установлены внутренне диски 9,имеющие фрикционные накладки 11. В неподвижном корпусе 8 установлены на шлицах 3 наружные диски 10 и 7. Диск 7 является одновременно якорем электромагнита. В сердечнике 5 установлена катушка 6 магнита. Тормоз размыкают при включении двигателя механизма. Одновременно с включением двигателя подают ток на катушку 6 магнита. Якорь 7 притягивается к сердечнику 5, сжимая пружину 2 и размыкая тормоз.

Начальный суммарный осевой зазор между трущимися поверхностями ,мм: εнач = 0,3 + 0,1×i ,

где i- число пар поверхностей трения.

Наибольший суммарный зазор εmax =1,6×εнач . При достижении εmax зазор регулируют

до εнач .

Момент, создаваемый тормозом

Tm = Fа × f × i × |

Dср |

, |

(4.6) |

|

2 |

||||

|

|

|

где Fа – осевая сила, создаваемая пружиной 2; f – коэффициент трения (обычно 0,42);

i – число пар поверхностей трения;

Dср – средний диаметр фрикционных накладок.