ГЛАВА 7. МЕХАНИЗМ ГОРИЗОНТАЛЬНОГО ПЕРЕМЕЩЕНИЯ

.pdf

Технологические грузоподъемные машины. |

69 |

__________________________________________________________________________________ |

|

Глава 7. Механизм горизонтального перемещения (механизм передвижения).

§1. Основные схемы механизмов передвижения.

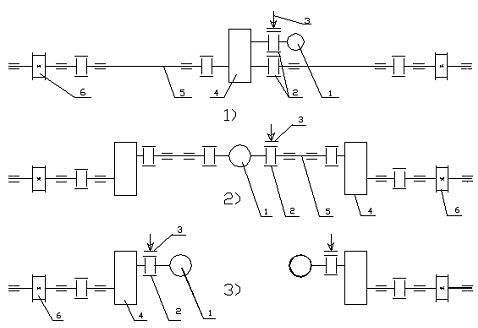

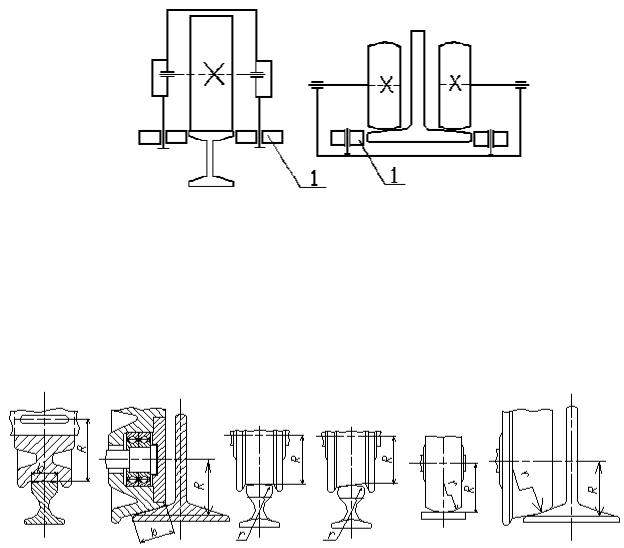

1. Краны мостового типа (рис.7.1).

Рис7.1 1-электродвигатель; 2-муфта; 3-тормоз; 4-редуктор 5-трансмиссионный вал; 6-ходовое колесо.

Схема 1) – центральный привод и тихоходный трансмиссионный вал. Трансмиссионный вал передает большой вращающий момент, поэтому

диаметры вала, опор вала и муфт велики.

Схема 2) – центральный привод и быстроходный трансмиссионный вал. Трансмиссионный вал передает небольшой вращающий момент, поэтому

диаметры вала, опор вала и муфт невелики. Вал вращается с большой частотой, поэтому необходимы точные изготовление и монтаж вала, а также балансировка вала. Металлоконструкция крана должна быть жесткой. При значительных пролетах механизм легче, чем по схеме 1).

Схема 3) – раздельный привод ходовых колес. Целесообразен при пролетах более 16м.

Число ходовых колес крана в зависимости от грузоподъемности может быть 4, 8 или 16. Колеса, связанные с приводом, называют ведущими (приводными), остальные – ведомыми. Число ведущих колес обычно 2, но может быть и больше.

2. Двухрельсовые тележки мостовых кранов.

Эти механизмы обычно выполняют с тихоходным трансмиссионным валом (рис.7.1, схема 1).

Технологические грузоподъемные машины. |

70 |

__________________________________________________________________________________ |

|

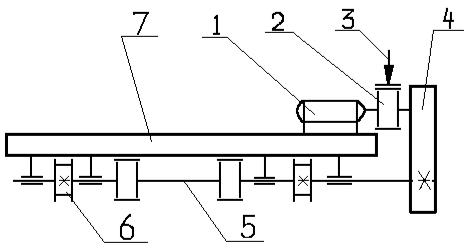

Конструктивной разновидностью является схема с навесным редуктором, расположенным сбоку от тележки (рис.7.2).

Рис.7.2. 1-электродвигатель; 2- муфта; 3- тормоз; 4 –редуктор;

5-трансмиссионный вал; 6-ходовое колесо;7-рама тележки. Число ходовых колес тележки в зависимости от грузоподъемности может

быть 4 или 8. Число ведущих колес обычно 2, но может быть и больше.

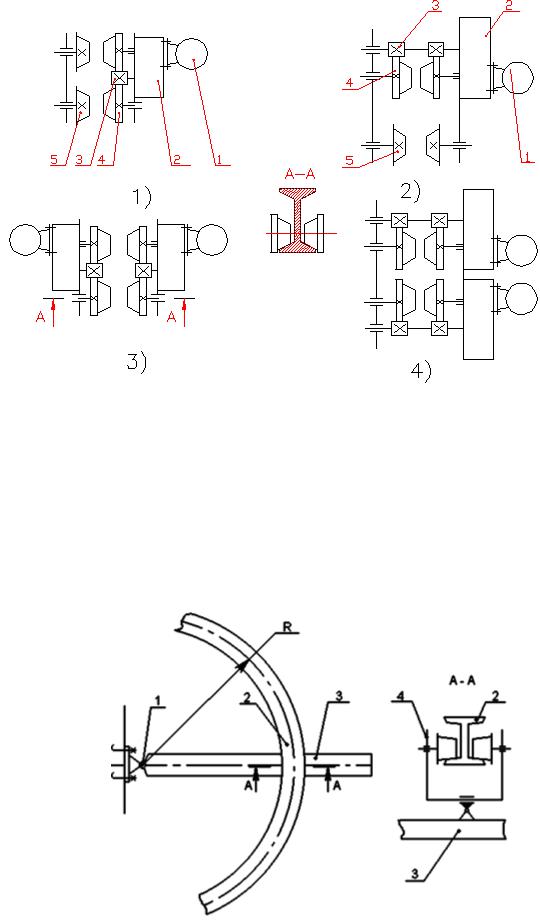

3. Однорельсовые тележки электроталей.

Для работы на прямолинейных участках применяют схемы, представленные на рис.7.3.Схема 1-простая и дешевая, но вызывает перекос тележки.

Для работы на криволинейных трассах тали шарнирно подвешивают к двум двухколесным тележкам, при этом приводными могут быть как одна, так и обе тележки. Приводные тележки выполняют с одним ведущим колесом.

Технологические грузоподъемные машины. |

71 |

__________________________________________________________________________________ |

|

Рис.7.3. 1-электродвигатель; 2-редуктор; 3 и 4-шестерня и колесо открытой зубчатой передачи; 5-ходовое колесо.

4. Подвесные поворотные краны.

Схема крана представлена на рис.7.4. Для передвижения по круговому пути можно применять тележки с двумя (рис. 7.5, схема 1) или тремя (рис.7.5, схема 2) колесами и одним ведущим колесом. В схеме с тремя колесами желательно обеспечить одинаковую нагрузку на колеса, хотя на практике используют подвес по оси симметрии ходовой балки, при котором половина нагрузки приходится на приводное колесо. Стрела крана может быть также шарнирно подвешена к двум двухколесным тележкам; при этом приводными могут быть как одна, так и обе тележки. Приводные тележки выполняют с одним ведущим колесом.

Технологические грузоподъемные машины. |

72 |

__________________________________________________________________________________ |

|

Рис.7.4. 1-неподвижная опора крана; 2-подвесной круговой крановый путь; 3-стрела крана; 4-тележка (подвижная опора крана).

Рис.7.5. 1-электродвигатель; 2-редуктор; 3 и 4-шестерня и колесо открытой зубчатой передачи; 5-ходовое колесо.

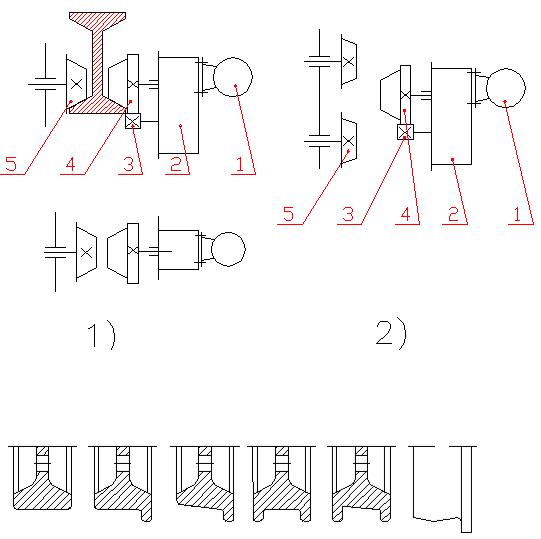

§2. Ходовые колеса.

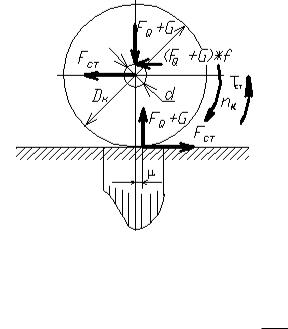

Возможные конструкции ходовых колес представлены на рис.7.6.

а) |

б) |

в) |

г) |

д) |

е)

Рис.7.6.

Цилиндрические колеса (рис.7.6, а, б, г) применяют, главным образом, для мостов и тележек кранов.

Конические колеса по рис.7.6, в применяют для подвесных путей.

В четырехколесных мостовых кранах с центральным приводом и двумя ведущими колесами ведущие колеса могут быть коническими (рис.7.6, д), но при этом ведомые – цилиндрические.

Бочкообразные колеса (рис.7.6,е) применяют взамен конических для подвесных путей. Они менее чувствительны к перекосам, катятся без скольжения, но контактные напряжения у них выше.

Технологические грузоподъемные машины. |

73 |

__________________________________________________________________________________ |

|

Обычно применяют колеса с двумя ребордами (рис.7.6, г, д). Реборда – боковой кольцевой выступ. Колеса с одной ребордой (рис. 7.6, в, е) используют для подвесных путей.

Рис.7.7 Для исключения трения реборд о рельсы применяют колеса без реборд

(рис.7.6,а). Роль реборд выполняют направляющие ролики 1 (рис. 7.7). В этом случае необходимы повышенная точность изготовления крана и кранового пути.

Материал ходовых колес – сталь. Твердость поверхности катания – 300…360 НВ. В кранах с ручным приводом допускают чугунные колеса.

Контакт колеса с рельсом может быть линейным ( рис.7.8, а, б) или точечным

(рис.7.8, в, г, д, е). Более распространен точечный контакт. |

|

|

||

а) |

б) |

в) |

г) |

д) |

е) |

|

|

|

|

Рис.7.8.

Колеса рассчитывают по контактным напряжениям (методика расчета приведена в [1], [3],[4]).

Технологические грузоподъемные машины. |

74 |

__________________________________________________________________________________ |

|

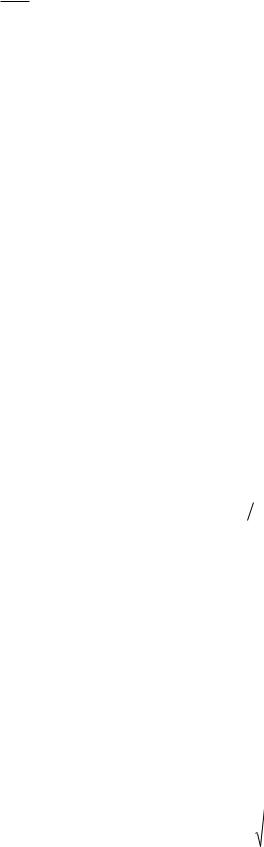

§3. Сопротивление передвижению.

Рассмотрим на примере машины на колесах с ребордами. Расчетная схема представлена на рис.7.9.

Рис.7.9.

Момент трения в опорах

Tтро = (FQ + G)× f × d2ПК ,

где G – вес машины;

f – приведенный коэффициент трения в опорах; зависит от типа опор; dПК – внутренний диаметр подшипников колес.

Равнодействующая эпюры нормального давления на площадке контакта колеса с рельсом смещена относительно вертикальной оси колеса в направлении перемещения на величину μ, которую называют коэффициентом трения качения. Коэффициент μ зависит от типа рельса, диаметра и материала колеса.

Момент трения качения

Fтрк = (FQ + G)× μ .

Полный момент трения

T = (T + T |

|

)× k |

р |

= (F + G)× |

æ f × d |

+ μ |

ö |

× k |

р , |

||||

ст |

тp |

|

тр |

|

|

Q |

ç |

2 |

|

÷ |

|

||

|

|

O |

|

к |

|

|

|

è |

|

ø |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

где kр = 1,1 … 2,5 – коэффициент, учитывающий трение реборд о рельсы; зависит от схемы привода, типов машины, колес и опор.

Сила сопротивления передвижению, приведенная к окружности качения ходового колеса

Fcт = |

2Tст |

, |

|

||

|

Dк |

|

где Dк – диаметр ходового колеса.

§4. Расчет и выбор основных элементов механизма передвижения.

Исходные данные.

FQ – грузоподъемная сила, Н;

G - вес машины (крана, тележки крана, тали), Н;

Технологические грузоподъемные машины. |

75 |

__________________________________________________________________________________

v– скорость горизонтального перемещения, м/мин;

группа режима работы механизма передвижения(1М ,…, 6М);

tΣ – время работы механизма передвижения за весь срок службы ГПМ, ч;

kH Е - коэффициент эквивалентности (при известных tΣ и группе режима работы); ПВ - относительная продолжительность включения.

1. Электродвигатель.

1.1Предварительный выбор мощности электродвигателя( ниже предварительные значения помечены штрихами).

Номинальная мощность электродвигателя, кВт:

Pн' = Tн' ×nн' . 9550

Номинальный вращающий момент

Tн' |

= |

π × J пр' |

× nн' |

×tп' |

||

|

|

n |

о |

. |

||

|

30×tп' |

|

||||

|

|

|

|

|

||

Приведенный момент инерции при пуске

|

|

(F |

+ G) × D2 |

|

|

J пр' |

=1,1× |

Q |

к |

, |

|

4g(i' )2 ×η' |

|||||

п |

|

|

|||

где i’ и η’ – передаточное отношение и КПД механизма передвижения.

i' = nн' ,

nк

где nн' @ 0,9×nc - номинальная частота вращения электродвигателя;

nс – синхронная частота вращения электродвигателя; ее задают; nк – частота вращения ходового колеса.

nк = π ×vDк , где Dк – диаметр ходового колеса.

tп' о - относительное время пуска (см. гл.5, §1).

При определении tп' о принимают α’ = 0,5; m’ = 2,2- для двигателей с

повышенным скольжением и m’ = 2,5- для двигателей серий МТ и МТК. Время пуска

t / n = 60v× a .

Для достижения максимальной производительности принимают α = [a] = 0,3

м/с2 .

Тогда время пуска, с:

t¢ |

= |

|

v |

= |

|

v |

|

|

60 |

×0,3 |

18 . |

||||||

п |

|

|

||||||

Определив Pн' , по |

каталогу |

|

выбирают электродвигатель обычно с |

|||||

ближайшей меньшей номинальной мощностью Pн (в соответствии с ПВ). При этом должно выполняться условие

Pн ³ Pст = |

Fст ×v |

. |

(7.1) |

||

60000 |

×η¢ |

||||

|

|

|

|||

Технологические грузоподъемные машины. |

76 |

__________________________________________________________________________________ |

|

Для выбранного электродвигателя из каталога выписывают nн, момент

инерции ротора Jэд, m = Tmax .

Tн

1.2 Корректировка предварительного расчета. Номинальный вращающий момент электродвигателя

Tн = 9550 × |

Pн |

. |

|

|

|

|

|

||

|

nн |

|

|

|

Передаточное отношение механизма передвижения i' = nн |

||||

округляют до ближайшего стандартного значения i. |

nк |

|||

|

||||

Фактическая скорость передвижения |

vф = π × Dк × nн |

не должна отличаться |

||

|

|

|

i |

|

от заданной более, чем на 10%. В противном случае изменяют i или (что нежелательно) Dк, т.к. при изменении Dк необходим пересчет контактных напряжений.

Приведенный момент инерции при пуске |

|

|

|||||

|

|

|

|

|

(F + G)× D2 |

||

J |

прп |

=1,5× J |

эд |

+ |

Q |

к |

. |

4g ×i2 ×h¢ |

|

||||||

|

|

|

|

|

|||

Относительное время пуска tпо (см. гл.5,§1).

При определении tпо |

a = |

Pст |

; m = |

Tmax |

. |

|

|

|

|

|||||||||

P |

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

T |

н |

|

|

|

|

||||

|

|

|

|

|

н |

|

|

|

|

|

|

|

|

|

|

|||

Время пуска tп = |

π × J пр |

н |

× nн × tп |

о |

. |

|

|

|

|

|

|

|

|

|

|

|||

|

30 × Tн |

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Ускорение при пуске |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

v |

|

|

|

|

[a] = 0,3 |

|

ü |

(7.2) |

||

|

|

|

|

|

|

|

a = |

|

ф |

|

£ |

м с2 |

||||||

|

|

|

|

|

|

|

|

|

|

. ï |

||||||||

При этом желательно, чтобы |

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

60×tп |

|

|

ý |

|

|||||||

Если условия (7.2) |

|

не |

|

a @ [a]. |

|

|

|

|

|

|

ï |

выполняются, |

||||||

то принимают соседний |

|

|

по |

|

|

|

|

|

|

|

|

|

|

|

þ |

мощности |

||

двигатель. При этом tп и a изменяются в среднем приблизительно в 1,6 раза. Если принимают соседний двигатель меньшей мощности, то необходимо проверить условие (7.1).

2. Редуктор.

Тип редуктора – см.гл.6 ,§4.

Если в механизме передвижения используют типажный редуктор, то редуктор выбирают по методике, изложенной для механизма подъема со следующими изменениями.

1. Tmax = Tн × m ×iред ×ηм ×ηред .

2.Для зубчатых редукторов NΣ = tΣ×30×nк×im,

где im – передаточное отношение тихоходной ступени редуктора.

3.Для червячных глобоидных редукторов K |

Hд |

= K |

HE |

3 |

0,5×tΣ |

. |

|

|

|

10000 |

|

Для механизмов передвижения талей и механизмов поворота подвесных поворотных кранов редуктор проектируют.

Технологические грузоподъемные машины. |

77 |

__________________________________________________________________________________ |

|

3. Тормоз.

Тип тормоза – см. см.гл.6 ,§4. |

|

|

|

|

Необходимый момент тормоза |

π × J |

прт nн |

|

|

Tm = |

- Tстmin . |

|||

30 |

×tт |

|||

|

|

Приведенный момент инерции при торможении

J прт @ J прп ×η 2 ,

где η - КПД всего механизма передвижения. Время торможения, с:

tm = |

vф |

= |

vф |

= |

vф |

. |

60 × [a] |

60 × 0,3 |

|

||||

|

|

18 |

|

|||

Наименьший момент статического сопротивления при номинальном грузе, приведенный к тормозному шкиву (диску)

|

(F + G) × |

æ f d |

+ μ |

öη |

обр |

|

|

|

Q |

ç |

2 |

|

÷ |

, |

|

Т стmin = |

|

è |

|

ø |

|

||

|

|

i |

|

|

|

|

|

|

|

|

|

|

|

|

|

где ηобр – обратный КПД механизма между тормозным шкивом (диском) и ведущим ходовым колесом.

По моменту Tm подбирают или проектируют тормоз.

Если vф £ 32 м/мин, то тормоз не нужен.

Если применен электродвигатель со встроенным тормозом, то дополнительный тормоз не нужен. Выбранный тормоз и встроенный тормоз электродвигателя регулируют на момент Tm.

4. Муфты.

Рекомендуют зубчатые муфты. По каталогу выбирают муфту с номинальным моментом

Tнм ³1,8×Tmaxм ,

где Tmaxм - максимальный момент, передаваемый муфтой.