10912

.pdfЭтот факт и то, что пока данная ситуация не будет решена и урегу- лирована, в ближайшем будущем станут постоянным блоком развития экологозащищенности промышленных предприятий страны, а значит бу- дет и продолжаться тенденция по снижению количества углепотребляю- щих объектов. Указанная проблематика требует комплексного решения, которое было бы оптимальным по соотношению экономичности и эффек- тивности. К большой удаче, мировая практика показывает, что ряд подоб- ных универсалий существует. Как правило, данные решения касаются тех- нологических циклов и методов обработки топлива и направлены на опти- мизацию режимов работы оборудования, но также существуют классиче- ские и более современные способы по снижению количества дымовых га- зов (комплексов денитрификации и десульфуризации дымовых газов, очистки дымовых газов от тяжелых металлов и прочее). И хотя наиболее перспективным и эффективным могло бы показаться проведение меропри- ятия по замене устарелого оборудования, установке новых систем дымо- очистки, а также модернизация мощностей энергокотлов, будет представ- ляться крайне утопичной ситуация одномоментного проведения данных модернизаций, так как это, в первую очередь, не удовлетворяет в полной мере экономической составляющей вопроса. Остается на рассмотрение по- иск более тривиальных, но технически совершенных и экономически вы- годных решений, которые могли бы оказаться оптимальным в соответ- ствии с заданными для них требованиями.

Топливные присадки.

Одной из наиболее перспективных технологий решения данного во- проса может послужить применение специализированных топливных при- садок - то есть за счет повышения потенциала топлива и роста эффектив- ности производства также снижается и количество вредных выбросов в атмосферу.

Топливные присадки – это химические элементы, соединения или вещества, вводимые либо перед процессом горения топлива, либо же непо- средственно в сжигаемое топливо с целью улучшения его эксплуатацион- ных, экологических и других свойств. Топливные присадки следует разли- чать по функциональности и агрегатному состоянию. В первом случае данные вещества могут воздействовать как на одно свойство топлива, так и на ряд его свойств (в данной ситуации присадку принято называть ком- плексной). По агрегатному состоянию они бывают газообразные, жидкие и твердые. Сегодня нашли широкое применение антидымные, антикоррози- онные, антиокислительные, антидетонаторные, ингибиторные, которые в общем случае представлены следующими химическими соединениями: си- ланит, серпентин, железосодержащие кварциты, отходы металлообработки и другие. Как правило, все вышеперечисленные твердые топливные при-

садки имеют в своем составе SiO2, Fe2O3, Al2O3, CaO, MgO, MnO, K2O,

Н2О, ОН-. Также в настоящее время одной из наиболее перспективных по

400

применению присадок можно назвать морскую воду, имеющую в своем составе огромное количество полезных добавок.

Смешанные присадки с топливом, поступая в зону горения, нагрева- ются до топочных температур. Под воздействием высоких температур сна- чала в присадке ослабевают, а затем и рвутся межмолекулярные связи. Первыми рвутся вертикальные связи. В результате разрыва образуются свободные электроны и протоны, которые перескакивают на орбиты дру- гих химических элементов и соединений, этот процесс сопровождается многочисленными микровзрывами и выделением дополнительной энергии, что визуально заметно по повышению светимости объема горения. Вода, которая содержится в составе присадки, интенсивно разлагается на ато- марный водород (Н-), атомарный кислород (О+) и гидроксилы (ОН-).

Наличие химических элементов и соединений, поставляемых в зону горения в процессе термической трансформации присадки, интенсифици- рует и активизирует процесс горения; изменяет соотношение реагирующих элементов, соединений и веществ; разбавляет действующие концентрации участвующих в реакциях компонентов; вносит в зону горения дополни- тельные кислород, водород и воду. В результате воздействия присадки из- меняются условия и механизм протекания всех физико-химических, в том числе и окислительно-восстановительных, реакций; выравнивается гради- ент (поле) температур по всему объему горения; снижается потребность в атмосферном воздухе, необходимом для сжигания топлива; уменьшается количество продуктов неполного сгорания и несколько увеличивается ко- личество продуктов полного сгорания; в значительной степени изменяется количественно-качественно состав дымовых газов, увеличивается их про- зрачность, а также снижается температура.

Однако до сих пор широкого применения топливных присадок в промышленности отечественное пространство не получило, что вызвано главным образом отсутствием опыта применения данной технологии в от- ношении угольного топлива. Этим также обосновывается и переменчивый интерес к данной области практики, но за последние годы можно прона- блюдать несколько уверенных шагов в сторону распространения использо- вания присадочной технологии. Так, в первом квартале 2012 года на мощ- ностях Газпром Энергохолдинга (ТГК-1) успешно прошло испытание топ- ливной присадки к мазутному топливу, планируются ведения дальнейших разработок как по жидкому, так и по твердому топливу. В сентябре 2015 года на угольной котельной города Новокузнецк были проведены испыта- ния по применению топливной жидкой присадки импортного производства

Aid Clean Force (3H Korea Co.Ltd) к угольному топливу. Данные промыш-

ленные испытания проводились на отечественных (угольных) водогрейных котлах КВ-р-11,63-115, сама же присадка содержала в себе нанооксид алюминия (Al2O3), наногидроталькит (Mg6Al2(CО3)(OH)16,4HO), пероксид водорода (H2О2) и несла характер катализирующего и модифицирующего

401

действия. Данная присадка первоначально подготавливалась, смешиваясь с водой до образования однородной массы, после чего подавалась форсун- ками на дробленый подготовленный уголь. Расход данного раствора соста- вил около 11 кг. на 1 т. топлива при размере дисперсной фазы в 10-50 нм. После применения данной присадки были сняты пробы по углю, золе, шлаку, а также был измерен состав дымовых газов.

В результате испытаний на Новокузнецкой котельной были достиг- нуты тенденции снижения показателей потери теплоты с химическим недожогом, что привело к росту КПД брутто котлоагрегата 10,8 % (с 64,4 % до 75,2 %); снижено количество несгоревшего углерода (С) в золе и шлаке, приведение шлаковых остатков к более однородной среде, что сни- зило расходы топлива 1,5-2 %; уменьшилась доля нагара и отложений на стенках экранных труб, что значительно повышает интенсивность процес- са теплообмена, а также приводит к очистке стенок металла и сокращает затраты на обслуживание КА; наблюдается увеличение срока службы обо- рудования в целом за счет применения очистного метода для поверхностей нагрева котлоагрегата; повышение интенсивности горения (катализация процесса) приводит к возможности использования топлива более низкого качества без риска потери теплотворной способности смеси. С точки зре- ния экологической стороны применение топливных присадок привело к значительному снижению выбросов по монооксиду углерода (СО), дву- окиси углерода (СО2), а также уменьшение количества двуокиси серы (SO2); сокращению эмиссии по NOx ввиду уменьшения подачи избыточно- го воздуха; кардинальное понижение образования осадков в виде триокси- да серы (SO3).

Вывод

По окончанию данных опытов, а также по общим наблюдениям в среде зарубежного использования топливных присадок можно твердо убе- диться в их эффективности применения, за достоинства которых в главную очередь говорят активизация и повышение интенсивности процессов горе- ния топлива, увеличение коэффициента использования угольного топлива при снижении его расхода потребления, а также улучшение технологиче- ского процесса котлоагрегата в целом в виде оптимизации работы КА, снижения производственных и обслуживающих затрат, увеличение срока службы оборудования. Обработка топлива присадками повышает его экс- плуатационные и энергетические качества, которые к тому же решают зна- чительные экологические проблемы вредных выбросов углесжигающих предприятий. Вкупе с дешевизной и простотой применения топливные присадки более чем допустимо рассматривать как комплексное в технико- экономическом плане решение для промышленных предприятий в рамках повышения их экологичности и энергоэффективности.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

402

1.Белосельский Б.С. Применение присадок многофункционального действия к топочным мазутам, сжигаемым на электростанциях, Новое в российской электроэнергетике. 2005. № 10.

2.Мурко В.И., Журавлева Н.В., Федяев В.И. и др. Экологические ас- пекты вихревой технологии сжигания суспензионного угольного топлива. Экология и промышленность России. 2009. № 1. 6-9.

3.Мурко В.И. Результаты испытаний топливной присадки на котле со слоевым сжиганием угля, Journal of Siberian Federal University. Engineering & Technologies, 2017.

4.К.т.н. Дубровин Е.Р., к. т. н. Дубровин И.Р. Использование присадок к угольному топливу, Энергетика и промышленность России. но-

ябрь 2014. № 21 (257).

БОЛДИН С.В., к.т.н., доцент каф. Теплогазоснабжения (ТГС), ХРУНОВ Д.А, студент.

ФГБОУ ВПО «Нижегородский государственный архитектурно- строительный университет», г. Нижний Новгород, Российская Федерация, zl1ferrr@gmail.com

ЭКСПЕРИМЕНТАЛЬНАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ГЕНЕРАТОРНЫХ ГАЗОВ ИЗ ДРЕВЕСНЫХ ОТХОДОВ

В условиях возрастающего потребления энергоресурсов углеродосо- держащие отходы можно рассматривать как дополнительный сырьевой ис- точник энергии. Вовлечение отходов в хозяйственный оборот может обеспе- чить крупные регионы страны относительно дешевыми энергетическими ресурсами. Решить эту задачу можно путем внедрения в регионах России самоокупаемой промышленной газификации твердых отходов с получением горючего генераторного газа в газогенераторных установках. Важным усло- вием самоокупаемости такой переработки отходов является интеграция га- зогенераторных установок в структуры производства на территории пред- приятий, особенно в сельской местности, в лесных зонах, где имеются дре- весные отходы.

Описание экспериментальной установки.

Экспериментальная установка состоит из газогенератора, скруббера, вентилятора и подводящих трубопроводов и предназначена для переработ- ки измельченной древесины с целью получения генераторного газа, ис- пользуемого для производства электрической и тепловой энергий.

Корпус газогенератора изготовлен из листовой стали, сваренной в местах стыков в виде цилиндра. К корпусу в нижней части приварено днище, а в верхней части – соединительный фланец. на соединительный

403

фланец корпуса установлен и закреплен болтами на асбестовых проклад- ках внутренний цилиндр с крышкой. Верхняя часть внутреннего цилин- дра выполняет роль загрузочного бункера, нижняя – камеры горения. В средней части корпуса камеры горения расположены по окружности два- дцать фурм для подвода воздуха. Колосниковая решетка, расположенная в нижней части корпуса газогенератора, поддерживает слой раскаленного угля под камерой горения. Зола через колосниковую решетку провалива- ется в зольную камеру и удаляется. Для отбора газа в верхней части кор- пуса газогенератора приварен патрубок, к которому присоединен газоот- водящий трубопровод. При таком расположении патрубка газ, отсасывае- мый из зоны восстановления, проходит по кольцевой полости, образован- ной стенками корпуса и бункера, обогревая бункер и улучшая в нем под-

сушку топлива, а сам при этом частично охлаждается до 400-5000с. Даль-

нейшее охлаждение газа до 20 ÷ 300с и очистка происходит в скруббере, в котором реализован теплообмен контактного типа.

Металлическая часть газогенератора и отходящие трубопроводы из- готовлены из жаропрочной и кислотоустойчивой стали.

В ходе эксперимента были проведены серии испытаний с работой вентилятора на наддув и на разряжение.

При работе на наддув вентилятор крепился на корпусе генератора в районе коллектора фурм. Это имитирует использование неохлажденного генераторного газа для сжигания в топке котла. При этом необходимость охлаждения газа в скруббере отпадает. однако, для отладки режимов рабо- ты скруб бер был оставлен в экспериментальной схеме.

Работа вентилятора на разряжение имитирует использование газа для питания двигателя внутреннего сгорания (Двс). Для обеспечения работы Двс генераторный газ подвергается глубокому охлаждению и очистке от твердых продуктов сгорания и смолы в скруббере. в этом случае вентиля- тор устанавливался после скруббера что обеспечивает его работу на хо- лодной среде (охлажденный генераторный газ).

Подсушенная до влажности 15-30% древесная щепа с помощью до- зирующего загрузочного устройства порционно поступает в газогенератор, где подвергается быстрому высокотемпературному нагреву и разложению с образованием паров органических веществ, воды, газообразных продук- тов (со2; сnнm; со; н2; сн4) и древесноугольного карбонизата.

в работающем газогенераторе все внутреннее пространство можно разбить на четыре зоны: подсушки топлива, сухой перегонки, горения и восстановления.

Зона подсушки топлива расположена в верхней части бункера; тем-

пература в ней при работающем газогенераторе равна 150-2000с. При этой температуре топливо, находящееся в этой зоне, подвергается предвари- тельной подсушке, и из него испаряется часть влаги.

404

Зона сухой перегонки расположена в средней части бункера до каме-

ры горения. Температура в этой зоне равна 300-5000с, и топливо, поступа- ющее из зоны подсушки, подвергается сухой перегонке, т. е. сильному по- догреву без доступа воздуха. Топливо обугливается, и из него выделяются смолы, кислоты и другие продукты сухой перегонки.

Зона горения расположена на уровне фурм. Поступающее в зону го- рения обугленное топливо и продукты сухой перегонки при наличии до- статочного количества кислорода, подводимого с воздухом через фурмы,

сгорают. Температура в зоне горения достигает 1100-13000с. При сгорании топлива кислород воздуха соединяется с углеродом топлива, и образуется негорючий углекислый газ.

Зона восстановления расположена между зоной горения и колосни- ковой решеткой. в этой зоне находится раскаленный уголь, поступающий сюда из зоны горения. Температура в зоне восстановления достигает 900-

11000с.

углекислый газ, получаемый в зоне горения, проходит через слой раскаленного угля зоны восстановления, соединяется с частицами углеро- да и восстанавливается в горючий газ – окись углерода.

Просасываемые через зоны горения и восстановления смолы и пары воды под действием высокой температуры разлагаются и частично сгора- ют, образуя различные газы. В результате газификации твердого топлива получается генераторный газ, представляющий собой смесь различных га- зов, основными горючими частями которого являются окись углерода и водород.

Генераторный газ, образующийся при газификации, смешивается с продуктами термического разложения древесных отходов и выводится из газогенератора в скруббер, где очищается от примесей и охлаждается до

300с. Полученный в экспериментальной установке генераторный газ после системы охлаждения и очистки от органических веществ и угольных ча- стиц в скруббере направлялся в сопловой аппарат и сжигался. Газ горел стабильно бесцветным пламенем, выход смолы не наблюдался.

Вдальнейшем предполагается использовать генераторный газ для работы двигателя-генератора, вырабатывающего электроэнергию, серийно выпускаемого на базе двигателя ЯМЗ-238. Для сушки сырья возможно ис- пользование тепла выхлопных газов Двс.

в экспериментальной установке в качестве топлива использовалась древесная щепа (влажность 15-30%) размером 10-40мм. испытания прово- дились с загрузкой 150 кг топлива.

Врезультате испытаний были достигнуты следующие параметры технологического процесса:

–температура газа на выходе из газогенератора – 300-4700с.

405

–температура газа после системы охлаждения – 300с.

–расход генераторного газа (при температуре 300с) – 350-400

м3/час.

Были взяты пробы генераторного газа после скруббера для лабора- торного анализа его состава и рассчитана теплотворная способность. ре- зультаты представлены в таблице.

Таблица 1 - Характеристика генераторного газа

Температура газасостав генераторного газа, % |

|

низшая теплота сгорания |

|||||

после |

генерато- |

|

|

|

|

прочие |

газа, |

ра, |

|

H2 |

СH4 |

CO |

O2 |

газы |

Q , МДж/м3 |

0с |

|

|

|

|

|

|

н |

310 |

17,58 |

4,0 |

14,4 |

1,98 |

62,04 |

5,15 |

|

370 |

11,5 |

0,8 |

9,2 |

1,6 |

76,9 |

2,69 |

|

420 |

10,7 |

0,4 |

17,3 |

1,4 |

70,2 |

3,48 |

|

Дальнейшие экспериментальные исследования направлены на изучение факторов, влияющих на теплотворную способность генераторного газа.

Описание процесса В газогенераторе протекает несколько основных химических реак-

ций. При горении с обедненным количеством кислорода (пиролиз) проте- кают реакции окисления угля и углеводородов - с выделением тепловой энергии. После чего реакции восстановления - с поглощением тепловой энергии.

Основными горючими компонентами в получаемом «генераторном газе» являются водород Н2, оксид углерода СО, метан СН4, и непредель- ные углеводороды. Прочие вещества, в основном, являются балластом и за исключением кислорода не участвуют в процессе сгорания газа в двигате- ле, либо препятствуют ему. Состав получаемых газов сильно зависит от типа топлива и конструкции газогенератора.

Зона подсушки находится в верхней части бункера. Здесь температу- ра порядка 150 – 200 °С. Топливо подсушивается горячим газом, который движется по кольцевому трубопроводу, как было описано выше.

Зона сухой перегонки расположена в средней части бункера. Здесь без доступа воздуха и при температуре 300 – 500 °С топливо обугливается. Из древесины выделяются кислоты, смолы и другие элементы сухой пере- гонки.

Зона горения находится внизу камеры сгорания в зоне, где располо- жены фурмы, через которые поступает воздух. Здесь при подаче воздуха и температуре 1100 – 1300 °С обугленное топливо и элементы сухой пере- гонки сгорают, в результате чего образуются газы СО и СО2.

Зона восстановления находится выше зоны горения между колосни- ковой решеткой и зоной горения. Здесь газ СО2 поднимается вверх, про-

406

ходит через раскаленный уголь, взаимодействует с углеродом (С) угля и на выходе образуется газ СО – окись углерода. В данном процессе также участвует влага из топлива, поэтому помимо СО образуется СО2 и Н2. Зо- ны горения и восстановления называются зоной активной газификации.

Преимущество прямого процесса — простота исполнения. Недоста- ток — большое содержание влаги и смол. Данный недостаток можно устранить, используя очищенное топливо: древесный уголь или кокс.

Обратный процесс имеет самое меньшее содержание смол потому, что газ разложения топлива проходит самую высокотемпературную зону «окисления», что приводит к практически полному его разложению. На практике исполняется немного сложнее, чем прямой.

Горизонтальный процесс имеет умеренное количество смол. Газ раз- ложения проходит зону восстановления, но часть его не полностью разла- гается, Преимущество — простая конструкция.

На газовый генератор цена в 1,5 – 2 раза выше, чем на обычный твердотопливный котел.

В большинстве своем газогенераторы энергозависимы, так как для подсоса воздуха используется вентилятор, но также существуют модели, которые могут работать и без электричества.

Обычно газогенераторы требовательны к влажности топлива, но как уже писалось выше, есть модели, в которых можно сжигать даже све- жесрубленную древесину (попытки решения данных проблем).

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1.Альтшулер В.С. Современное состояние и развитие технологии га- зификации твердого топлива // Химическая технология. – 1985

2.Гамбург Д.Ю. Производство генераторного газа на базе твердого топлива / Семёнов, В.П. ,Химическая промышленность.-1983,152с

3.Головков С. И. Энергитическое использование древесных отходов

/Коперин И.Ф., Найденов В.И., Изд-во "Лесная промышленность", 1987, 216 с

4.Смольянинов C. И. Лабораторный газогенератор // Известия Том- ского политехнического института [Известия ТПИ]. — 1960. — Т. 92. — С. 109—110.

407

КОЗЛОВ Е.С., доцент, канд. техн. наук, кафедра отопления и вентиляции; СУРОВЦЕВ А.О., студент 1 курса магистратуры, гр. М.С-8/03; АРХИПОВА А.А., студент 1 курса магистратуры, гр. М.С-8/03.

ФГБОУ ВО «Нижегородский государственный архитекрутоно- строительный университет», г. Нижний Новгород, Россия, saonn@list.ru.

ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ПРИМЕНЕНИЯ СТРУЙНЫХ ОБЩЕОБМЕННЫХ И ПРОТИВОДЫМНЫХ СИСТЕМ ВЕНТИЛЯЦИИ

Прогресс в автомобильном производстве, а также экономический рост населения привели к необходимости строительства сооружений для хранения машин. Особенно остро стоит эта проблема в больших городах. В современных условиях многоуровневый паркинг – оптимальное решение вопроса.

Подобные сооружения имеют свои особенности по отношению к вен- тиляционным системам:

×Архитектурно замкнутое пространство, зачастую большой площадью без возможности естественной вентиляции;

×Высокий уровень концентрации выхлопных газов;

×Высокие пожарные нагрузки;

×Большие риски для пользователей в обычном режиме и пожаре.

Всилу вышеперечисленных причин необходимо использование ме- ханических систем вентиляции. Системы с применением воздуховодов (канальные) являются традиционным подходом для вентиляции закрытых автостоянок. В них уровень приточного воздуха основывается на заданном по проекту воздухообмене.

Непрерывная работа вентиляционной системы, даже в длительные пе- риоды низкого трафика или его полном отсутствии, когда нет необходимо- сти в активной вентиляции, приводит к высоким эксплуатационным расхо- дам. В погоне за более эффективным использованием систем вентиляции был разработан альтернативный подход, представляющий из себя струй- ную систему вентиляции.

Общеобменная струйная вентиляция – это эффективная и надежная система, поставляющая свежий воздух и устраняющая вредные выбросы для обеспечения безопасности людей на автостоянке.

Объем вытяжной вентиляции регулируется в зависимости от резуль- татов постоянно осуществляемого мониторинга уровня загрязнения. Дат- чики размещены в наиболее подходящих точках по периметру автостоян-

408

ки, что позволяет системе управления регулировать включение определен- ных вентиляторов для разбавления и/или удаления загрязненного воздуха. Для обеспечения равномерного удаления загрязненного воздуха из всех зон автостоянки места расположения клапанов систем вытяжной и при- точной вентиляции должны находится на максимально возможном рассто- янии друг от друга. Струйные вентиляторы при подобном режиме могут работать≥не на полную мощность. Допускается работа струйных вентиля- торов на 25% от максимальной мощности.

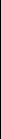

Рисунок 1 – Схема работы системы струйной вентиляции в штатном режиме. 1 – система приточной вентиляции; 2 – система вытяжной вентиляции; 3 – струйный вен- тилятор

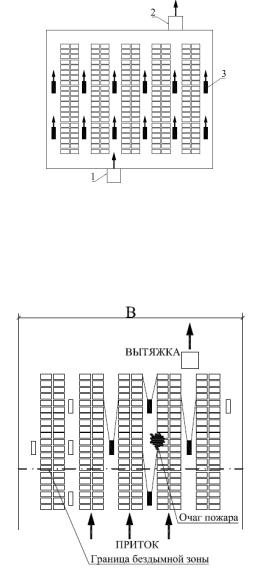

Рисунок 2 – Схема работы струйной вентиляции в пожарном режиме

При выявлении сигнала о пожарной ситуации система струйной вен- тиляции автоматически переходит из обычного режима вентиляции в по- жарный режим. Струйные реактивные вентиляторы и главные вытяжные вентиляторы начинают работать на полной проектной скорости и макси- мальной тяге всего через несколько секунд.

409