10912

.pdf

10. Двухкамерный стек- |

|

|

|

|

|

|

лопакет с энергосбере- |

4М1-16Ar- |

0,60 |

1,05 |

11,07 |

3944 |

|

гающим И-стеклом и |

4М1-14Ar-И4 |

|||||

|

|

|

|

|||

аргоном |

|

|

|

|

|

|

|

|

|

|

|

|

|

70 |

|

|

60 |

|

|

50 |

|

|

40 |

|

, Вт/ |

30 |

ТПП, Вт/ |

20 |

||

ТПП |

10 |

|

|

|

|

|

0 |

|

|

|

Номер стеклопакета |

|

2 |

|

3 |

|

4 |

|

5 |

|

6 |

|

7 |

|

8 |

|

9 |

|

10 |

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

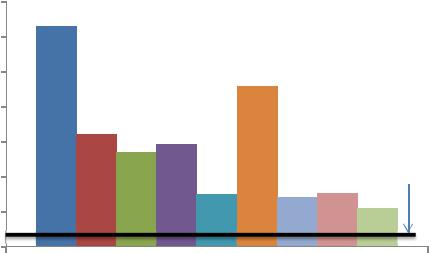

Рисунок 1 – Показатель теплопоступлений ряда стеклопакетов при заданной ха- рактеристики климата

Выводы. Анализируя характеристики стеклопакетов, можно сказать, что для климата г. Казани подходят стеклопакеты±№ 2, 7¾– стеклопакеты с аргоновым заполнением. Сравнивая показатели ТПП и ТПП, сделаем вы- вод, что выбранные± стеклопакеты имеют самые высокие¾значения характе- ристики ТПП, значительно превышающие показатель ТПП, значит, они обеспечат наилучшее энергосбережение. Следовательно, эффективность замены стеклопакета для энергосбережения тепловой энергии обеспечена. Так же данные стеклопакеты является сравнительно выгодными в эконо- мическом плане.

Рассмотренные варианты стеклопакетов можно применять для не- скольких проектов, так как их тепловые характеристики отнесены к еди- нице площади, что в последующем позволяет рассчитать теплопоступле- ния и теплопотери через всю площадь светопрозрачных ограждающих конструкций здания.

В ходе работы были рассмотрены стеклопакеты с различными тепло- защитными характеристиками, а также выбран наиболее оптимальный и экономичный вариант стеклопакета, обеспечивающий наименьшие теп- лопотери.

350

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1.Гаврилкин В. П. Расчет теплозащитных характеристик окон/ В. П. Гаврилкин, А. Г. Гаврилкина – Астрахань: Вестник АГТУ, 2005. – С. 239243.

2.Давыдова Е.И. Светопрозрачные конструкции и методы повыше- ния их энергоэффективности/ Е.И. Давыдовой, П.А. Гнам, Д.С. Тарасова – CПб.: ФГАОУ ВО «Санкт-Петербургский политехнический университет Петра Великого», 2015. – С. 118-122.

3.Дамдинов Ц.Д. Исследование теплозащитных свойств окон/ Ц.Д. Дамдинов, В.С. Очиров, Ч.С. Лайдабон – Улан-Удэ: Восточно-Сибирский государственный университет технологий и управления, 2012. – С. 4-8.

4.Гагарин В.Г., Коркина Е.В., Шмаров И.А. Теплопоступления и теплопотери через стеклопакеты с повышенными теплозащитными свой- ствами // Academia. Архитектура и строительство, 2017. № 2. – С. 106-110.

5.Стадник, В. Климатические аспекты использования солнечной энергии / В. Стадник, И. Шанина // Коммунальный комплекс России. – 2016.– С. 40-45.

6.Научно-прикладной справочник по климату СССР. Серия 3. Мно- голетние данные. Части 1–6. Вып. 1–34. – СПб: Гидрометеоиздат, 1989– 1998.

7.СП 50.13330.2012 «Тепловая защита зданий» Актуализированная редакция СНиП 23-02-2003. – М.: Минрегион, 2013. – 96 с.

8.СП 131.13330.2012 «Строительная климатология». Актуализиро- ванная редакция СНиП 23-01-99*. – М.: Минрегион. 2012. – 109 с.

351

МОСКАЕВА А.С., ст.п. каф. Теплогазоснабжения (ТГС), СЕМЕНОВА К.В., ТКАЧЕНКО Е.С., студент.

ФГБОУ ВПО «Нижегородский государственный архитектурно- строительный университет», г. Нижний Новгород, Российская Федерация, semenova.ksusha7545@gmail.com

ВОДОУГОЛЬ КАК ЭНЕРГОЭФФЕКТИВНЫЙ И ЭКОЛОГИЧНЫЙ ВИД ТОПЛИВА

Экология в современном обществе играет важную роль. К сожале- нию, за последний век она значительно ухудшилась, большое воздействие оказало наступление научно-технической революции и стремительное раз- витие технологий без особой заботы о состоянии окружающей среды.

Для развития современной энергетики необходимы новые экологи- чески чистые и экономически выгодные технологии использования раз- личного топлива. Главной задачей внедрения таких технологий в энерге- тику страны является энергоэффективность и снижение количества выбро- сов вредных веществ. Одной из перспективных программ развития энер- гоэффективной экологически чистой энергетики является использование водоугольного топлива (ВУТ). Идея использования водоугольного топлива взамен нефтепродуктов получила активное распространение в начале 70-х годов прошлого века в Китае, Японии, Швеции, США и других странах во время мирового “нефтяного кризиса”. В настоящее время наибольший размах получили работы по ВУТ в Китае и Японии. В мегаполисах Китая уже запрещены строительство и эксплуатация котельных, работающих на твердом угле, а также предусмотрен поэтапный перевод предприятий с нефтегазового на водоугольное топливо.

Краткая характеристика водоугольного топлива.

Водоугольное топливо представляет собой мелкодисперсную смесь измельченного угля, воды и в ряде случаев стабилизирующей добавки (пластификатор — это вещества, которые вводят в состав полимерных ма- териалов для придания (или повышения) эластичности или пластичности при переработке и эксплуатации.). Водоуголь имеет следующий состав: уголь (60-70%), вода (30-40%), пластификатор (1%). Размер частиц угля 50-70 мкм. Водоугольное топливо сохраняет свою устойчивость и способ- ность к горению от нескольких дней до 30 дней. Температура воспламене- ния ВУТ — 800-850 °С, температура горения – 950-1150 °С, теплотворная способность – 3700-4700 ккал. Степень сгорания углерода порядка 95-99 %. Водоуголь полностью пожаро- и взрывобезопасен.

ВУТ предназначено для использования на теплогенерирующих объ- ектах, в основном как альтернатива природному газу и мазуту. Он позво-

352

ляет существенно сократить затраты при производстве тепловой и элек- трической энергии.

Водоугольное топливо обладает немалым количеством преимуществ, что приведены ниже.

—снижение в 1,5-3,5 раза вредных выбросов в атмосферу (пыли, ок- сидов азота, двуокиси серы и др. веществ),

—уменьшение гигантского количества угольных шламов,

—снижение стоимости выработки 1 Гкал до 70% при переводе ко- тельных с мазута на водоугольное топливо,

—снижение стоимости выработки 1 Гкал тепловой энергии до 35% при переводе котельных со слоевого сжигания на водоугольное топливо,

—возможность использования широкой гаммы твердых видов топ- лива: низкосортных углей, горючих сланцев, торфа, угольных шламов с зольностью до 30%, при производстве водоугольного топлива,

—образование после сжигания ВУТ отходов — золы — готового продукта для стройматериалов,

—имеет 100% взрыво- и пожаробезопасность,

—степень выгорания горючей массы 95-99%,

—водоугольное топливо может 100% заменить мазут в котельных, работающих исключительно на мазуте, без внесения дополнений и изме- нений в конструкцию котельной,

—водоугольное топливо можно транспортировать по трубопроводу,

—быстрая окупаемость инвестиционных затрат: от 1 до 2,5 отопи- тельных сезонов (зависит от мощности котла, ранее использованной схемы

ипр. факторов),

—водоугольное топливо можно подавать в котел при t >10С, в то время как мазут — при t >70С,

—стоимость водоугольного топлива, готового для прямого исполь- зования, в пересчете на тонну условного топлива ниже стоимости мазута в два-четыре раза и не превышает 15-20 процентов от цены исходного угля на месте его добычи,

—технологии хранения и транспортировки водоугольного топлива просты и не требуют повышенных мер безопасности, покупки дополни- тельного оборудования.

Перечисленные свойства характеризуют водоугольное топливо лишь с лучшей стороны, и может сказать о возможном процветании данного ви- да топлива.

Технология производства водоугольного топлива.

Наличие в составе ВУТ воды обеспечивает снижение вредных вы- бросов в атмосферу и превращает уголь в взрыво- и пожаробезопасный ма- териал. Процесс производства водоугольного топлива включает в себя три основных этапа:

353

1. Предварительное дробление до размера фракции 3-12 мм. При ис- пользовании в качестве сырья угольный шлам с мелкими фракциями, то данную стадию можно исключить.

2.Мокрый помол в шаровых мельницах до фракции <3-150 мкм. Ключевая стадия производства ВУТ, так как от качества и тонины помола зависят дальнейшие характеристики ВУТ, такие как вязкость и стабиль- ность.

3.Гомогенизация. На данной стадии устраняются неравномерности распределения частиц угля внутри суспензии, добавляются пластификато- ры и стабилизаторы. На третьей стадии ВУТ приобретает необходимые гомогенные свойства.

Измельчение угля – основная задача, которую необходимо решить в процессе производства водоугольного топлива. Реологические свойства и стабильность процесса горения прямопропорционально зависят от ста- бильности процесса измельчения угля с заданными параметрами и четкого соблюдения концентраций вспомогательных веществ. Для дробления угля, горючего сланца или коксовой мелочи могут использоваться молотковые дробилки и шаровые мельницы различных видов. Среди различных суще- ствующих способов помола угля, шаровые мельницы непрерывного мок- рого помола получили наиболее широкое распространение на сегодняш- ний день.

Предварительно измельченный до фракции 3-6 мм уголь подают в шаровые мельницы для дальнейшего помола, в которые одновременно по- дается вода и присадка. В мельницах происходит дальнейший помол угля до фракции 0-3 мкм. После соединения всех ингредиентов, материал по- дают обратно в мельницу для более тщательного перемешивания.

Экономика внедрения водоугольного топлива.

Для российского рынка теплоэнергетики основным вопросом являет- ся снижение себестоимости производимого тепла. По всей вероятности, введение любого нового топлива производится при наличии экономиче- ской целесообразности. На сегодняшний день основным энергоносителем в теплоэнергетике России является природный газ, цена которого (в пере- счете на т.у.т.) ниже любых других энергоносителей практически во всех регионах РФ. В негазифицированных районах России уголь по-прежнему остается самым дешевым видом топлива, даже если этот уголь привозной. Однако существенной проблемой на сегодняшний день является колос- сальный механический недожог угля, встречающийся на угольных котель- ных. Это означает не только нарушение экологической чистоты работы ко- тельных, но и существенное повышение себестоимости производимой теп- ловой энергии. В регионах, где уголь является привозным и его стоимость высока, подобный недожог существенно влияет на себестоимость 1 Гкал и, следовательно, на тарифы.

354

Считается, что затраты, необходимые на внедрение водоугольного топлива, являются быстроокупаемыми. Для угольных котельных стои- мость внедрения водоугольного топлива меньше, чем для мазутных. Одна- ко, рентабельность инвестиций в обоих случаях очень похожа и составляет 45-65% в зависимости от регионов. Так, для одной из угольных котельных в Архангельской области сжигание угля в форме водоугольного топлива в объеме 3000 т у.т. позволяет получить экономию в объеме 8,6 млн руб. в год по сравнению с классическим сжиганием угля. Стоимость реконструк- ции подобной котельной мощностью около 6 Гкал составляет 12-14 млн руб. в зависимости от местных условий. С учетом сроков реализации про- екта и изготовления оборудования срок окупаемости составляет около 24 мес., без учета снижения затрат на утилизацию недожженного угля, кото- рый образуется при обычном сжигании.

Компания «Украинское тепло» внедрила технологию на базе обога- тительного комплекса на линии сушки технологического угля. Речь идет о снижении стоимости тепловой энергии на 28 %, значительное увеличение производительности комплекса и окупаемость капиталовложений в тече- ние 2,5 лет. Компания смогла запустить самостоятельное приготовление водоугольного топлива и активно занимается популяризацией технологий среди других коммерческих предприятий Украины.

Вывод

К настоящему времени в мире выполнен большой объем исследова- тельских работ в области технологий получения и сжигания ВУТ, который завершился созданием в Китае, Японии и других странах промышленным производством водоугольного топлива.

Россия богата угольными месторождениями, поэтому развитие про- изводства водоугольного топлива на основе различных углей для исполь- зования в котельных установках теплоэнергетики взамен природного газа является исключительно важной и насущной государственной проблемой. В случае активного производства ВУТ доставка топлива автотранспортом не вызывет проблем, а свойство сохранения динамической устойчивости топлива при достаточно быстром использовании ВУТ после его приготов- ления (до нескольких суток) не является серьезным препятствием.

Важно отметить, что модернизация котлов с переводом их на водо- угольное топливо, является весьма прибыльным предприятием, поскольку при прочих преимуществах значительно увеличивается коэффициент по- лезного действия котлоагрегата. Одновременно использование водоуголь- ного топлива гарантирует существенное улучшение экологических показа- телей сжигания угля.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Делягин Г.Н., Давыдова И.В. Сжигание твердого топлива в виде

водоугольных суспензий. Москва: ЦНИЭИ Уголь, 1969. 49 с.

355

2.Зайденварг В.Е., Трубецкой К.Н., Мурко В.И., Нехороший И.Х. Производство и использование водоугольного топлива. М.: Изд-во Акаде- мии горных наук, 2001. 176 с.

3.Архипкин О.О., Морозов А.Г. Современные подходы к использо- ванию водоугольного топлива // Экологический вестник России. 2011. № 11.

4.Мосин С.И., Морозов А.Г., Делягин Т.Н. Российский опыт внедре- ния промышленной технологии производства водоугольного топлива // Новости теплоснабжения. 2008. №

5.Ходаков Г.С. Водоугольные суспензии в энергетике // Теплоэнер-

гетика. – 2007. – № 1. – С. 35–45.

6.Делягин Г.Н., Онищенко А.Г. Теоретический анализ выгорания водоугольной суспензии с учетом ее начальной зольности и влажности // “Горение дисперсных топливных систем”. Сб. научных трудов. М.: Наука.

–1969. – С. 7–18.

7.Делягин Г.Н., Онищенко А.Г. Радиационный теплообмен в топке парового котла при сжигании водоугольных суспензий // “Горение дис- персных топливных систем”. Сб. научных трудов. М.: Наука. – 1969. – С. 40–47.

СЕМИКОВА Е.Н., старший преподаватель кафедры теплогазоснабжения; МАХОВА А.С., студент кафедры теплогазоснабжения

ФГБОУ ВО «Нижегородский государственный архитектурно- строительный университет», г. Нижний Новгород, Россия, maxova.as@gmail.com

ПРИМЕНЕНИЕ ГАЗОВЫХ ИНФРАКРАСНЫХ ИЗЛУЧАТЕЛЕЙ ДЛЯ ОТОПЛЕНИЯ ЦЕХА АО «ТРАНСПНЕВМАТИКА» В Г.ПЕРВОМАЙСК НИЖЕГОРОДСКОЙ ОБЛАСТИ

Системы отопления для обеспечения требуемых параметров микро- климата в помещениях производственных зданий необходимо проектиро- вать с учетом характера и режимов производства, а также требований их экологической, энергетической и экономической эффективности. Зача- стую для производственных помещений наиболее эффективным представ- ляется применение лучистых систем отопления, особенно когда отаплива- емые помещения имеют большие объемы.

В проекте рассматривается система отопления механосборочного це- ха №2 АО «Транспневматика» в г.Первомайск Нижегородской области. При выборе типа системы лучистого отопления были учтены данные ана- лиза эффективности систем отопления на базе газовых инфракрасных из-

356

лучателей (ГИИ) по сравнению с централизованной водяной системой отопления. Использование такой системы отопления позволяет повысить энергетическую и экологическую эффективность системы теплоснабже- ния, обеспечивая снижение [1]:

−расхода сжигамого газа в 1,6-2,6 раза;

−денежных затрат на топливо в 1,6-5,9 раза;

−валовых массовых выбрасов вредных веществ по СО в 1,6-4,4

раз, по NO2 в 0,9-10,2 раза, по NO в 1,9-10,7 раза, по бенз(а)пирену в 2,7- 78,7 раза.

Системы отопления на базе ГИИ позволяют снизить затраты на отопление на 50% в год. ГИИ окупаются в 2-3 раза быстрее традиционных систем отопления за счет более низких инвестиционных и эксплуатацион- ных затрат. Большинство проектов по установке ГИИ окупаются в течение

2-3 лет.[2]

На основании этих данных было принято решение применить для отопления механосборочного цеха №2 АО «Транспневматика» в г.Первомайск Нижегородской области систему лучистого отопления на ба- зе газовых инфракрасных излучателей INFRA 9B в количестве 27 штук, мощностью 39 кВт каждый и общей мощностью 1053 кВт.

Тепловое излучение от инфракрасных излучателей не поглощается воздухом, поэтому вся энергия без потерь передается обогреваемым по- верхностям. Вследствие конвективного теплообмена температура воздуха равномерно распределяется по вертикали помещения, что способствует обеспечению наилучших санитарно-гигиенических условий помещения, благоприятно отражается на конструкциях здания и на организм человека.

В лучистых системах отопления возможно использование газовых инфракрасных излучателей «светлого» и «темного» типа.

Инфракрасный излучатель «светлого» типа представляет собой по- ристую керамическую пластину, которая нагревается беспламенным по- верхностным сжиганием газа до температуры 800-1000°С. При этой темпе- ратуре образуется электромагнитное излучение с длиной волны от 2,1 до 3,0 мкм. Волна этой длины распространяется практически прямолинейно и почти без потерь проходит через воздух. Лучистая эффективность светлых газовых излучателей составляет от 50 до 75%. Для «светлых» излучателей область их использования ограничена – они непригодны для отопления объектов по всей площади, где постоянно находится человек.

Эффективно применять «светлые» излучатели для локального обо- грева рабочих мест на открытых и полуоткрытых площадках, а также для нагрева инертных материалов. Также запрещено устанавливать светлые излучатели в помещении высотой меньше 6м и в помещениях по пожаро- взрывоопастности категорий А, Б и В1.[3]

Современный газовый отопительный прибор «тёмного» типа пред- ставляет собой трубу диаметром 75-120 мм. С одной стороны трубы уста-

357

навливается горелка, с другой стороны вентилятор. На горелке происходит обычное сжигание газа. Труба нагревается продуктами сгорания до темпе- ратуры 150-450°С. Излучатель имитирует излучение равномерной интен- сивности, максимум которого находится в области 4,1-8,1 мкм.[2].

Продукты сгорания выбрасываются в атмосферу через специальный дымоход. «Тёмные» излучатели имеют большие габаритные размеры (дли- на от 5 до 21 м) и вес (до 200 кг). «Тёмные» излучатели используются для отопления производственных помещений с постоянным пребыванием ра- бочего персонала, но помещение должно иметь достаточную тепловую изоляцию. «Тёмные» излучатели пожаробезопасны и оснащены системой удаления дымовых газов.

Область их применения из-за более низкой теплоотдачи ограничива- ется помещениями с высотой от 4 до 6 м. Их также запрещено устанавли- вать в помещениях по пожаровзрывоопастности категорий А и Б.[3]

Рассмотрим некоторые экологические аспекты применения газовых инфракрасных излучателей различных типов.

В темных газовых инфракрасных излучателях происходит обычное сжигание газа в закрытой камере сгорания. В светлых инфракрасных излу- чателях газ сначала тщательно перемешивается с воздухом в камере сме- шения, затем газовоздушная смесь распределяется по порам керамической насадки, на поверхности которой и происходит ее сжигание. Степень сме- шения топливной смеси определяет химический недожог и образование угарного газа, СО. Количество СО также зависит от коэффициента избытка воздуха, при его повышении содержание СО в продуктах сгорания умень- шается. При настройке инфракрасной горелки «темного» типа величину коэффициента избытка воздуха можно подкорректировать, однако увели- чение коэффициента избытка воздуха приводит к снижению термического КПД излучателя. Можно утверждать, что по образованию СО светлые и темные инфракрасные горелки имеют более или менее соизмеримые пока- затели.

При рассмотрении двух типов ГИИ с точки зрения образования ок- сидов азота, NOx, очевидно, что светлые ГИИ имеют преимущество. Про- цесс горения (окисления) в светлых газовых инфракрасных горелках идет при относительно низкой температуре – порядка 900 С°, ниже температу- ры образования тепловых оксидов азота. При этом сжигание осуществля- ется беспламенным способом, т.е. образование быстрых NOx практически исключается. Однако, температура горения в темных излучателях еще ни- же и в этом случае могут образовываться лишь быстрые NOx в ядре факе- ла. Образование быстрых оксидов азота можно снизить, повышая коэффи- циент избытка воздуха, что достаточно эффективно осуществляется для ГИИ темного типа. Кроме того, поскольку у темных ГИИ камера сгорания закрытая, для обеспечения требуемого качества состава воздуха они более пригодны, чем ГИИ светлого типа.

358

Для отопления механосборочного цеха №2 применяются излучатели «темного» типа 27 штук INFRA 9B . Излучатели размещены в верхней зоне помещения на высоте +7,300 м., площадь покрытия инфракрасными излу- чателями 4313,4 м2. Режим работы механосборочного цеха с постоянным присутствием людей, график работы 2-3 сменный в каждой зоне помеще- ния. Выбор «темных» излучателей обоснован именно тем, что их кон- струкция позволяет качественно регулировать процесс горения и осу- ществлять контроль за выбросом продуктов сгорания. Кроме того, исклю- чается необходимость расчетов ассимиляции вредных выбросов в воздухе помещения и применения дополнительной приточно-вытяжной вентиля- ции, так как происходит закрытое удаление продуктов сгорания.

Таким образом, выбранные газовые инфракрасные излучатели наиболее отвечают требованиям для рассматриваемого помещения меха- носборочного цеха. Система отопления на базе выбранных ГИИ является наиболее безопасной, более выгодной с экономической точки зрения, обеспечивающей все требуемые параметры микроклимата и санитарно- гигиенические нормы.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК:

1.Кашникова Ю.А., Семикова Е.Н. Анализ экологической эф- фективности лучистой системы отопления цеха предприятия ООО «Техно- групп», г.Дзержинск / 17-й Международный научно-промышленный фо- рум «Великие реки’2015»: [труды научного конгресса]. В 3 т. Т.3 / Ниже- город. гос. архит.-строит. ун-т; – Н.Новгород: ННГАСУ, 2015. – 428 с.

2.Пелипенко, В.Н. Газовые горелки инфракрасного излучения : учеб. пособие / В.Н. Пелипенко, Д.Ю. Слесарев. – Тольятти : Изд-во ТГУ, 2012. – 118 с. : обл.

3.СТО НП "АВОК" 4.1.5-2006 Системы отопления и обогрева с газовыми инфракрасными излучателями : Стандарт АВОК : утв. НП

«АВОК» : дата введ. 30.11.2006 г. - МАРХИ, 2007 г. - 17 с. : ил.

359