Ozhizhenie_gelia_2008_A5_11 (1)

.pdfзаполнение сосуда 35 жидким гелием, при открытии вентиля 3-16 – сосуда 36.

Процесс заполнения сосуда Дьюара начинается с интенсивного вскипания жидкого гелия внутри сосуда, так как стенки сосуда вначале имеют относительно высокую температуру. При этом образуется большое количество паров и давление в сосуде резко возрастает. По мере охлаждения стенок сосуда кипение прекращается, давление понижается до атмосферного и жидкость накапливается в сосуде. В конце процесса наполнения сосуда парообразование вновь увеличивается и давление повышается, что свидетельствует о полном заполнении сосуда жидкостью. Образовавшиеся в процессе заполнения пары гелия имеют низкую температуру (4,5К), их подогревают до комнатной в электрических подогревателях 26, 27 и направляют в газгольдер.

По мере заполнения сосудов Дьюара вентили 3-15 и 3-16 закрываются, а 3-13 на обратном потоке открывается. Продолжается цикл ожижения и накапливание жидкого гелия в сборнике.

Для вакуумирования межстенного пространства блока ожижения и внутренней его полости служит система вакуумирования, состоящая из диффузионного вакуум-насоса 37, механического форва- куум-насоса 38, азотной ловушки 39. Уровень вакуума - 10-5 Па.

Кроме описанного ожижительного режима установка может работать в двух рефрижераторных режимах. При работе в рефрижераторном режиме на уровне криостатирования 15 К открывается вентиль 3-5 и расширенный в детандере газообразный поток при давлении 0,11МПа направляется на объект криостатирования. Вентиль 3-6 при этом находится в закрытом положении. Нагревшийся на 3÷6 К при постоянном давлении, поток поступает с объекта криостатирования в блок ожижения и через вентиль 3-1 добавляется к обратному потоку после теплообменника 22, затем проходит все вышеустановленные теплообменники, нагреваясь до температуры окружающей среды, поступает в газгольдер.

При работе в рефрижераторном режиме на уровне криостатирования 4,5 К теплоносителем является гелий в жидкой фазе. Перед этим режимом необходимо накопить жидкость в сборнике и продолжать его ожижать параллельно с рефрижераторным режимом. Открывается регулирующий вентиль Р-2 и большая часть потока дросселируется в змеевик, погруженный в жидкий гелий в сборнике 25. При этом происходит дополнительное ожижение паров, образовавшихся

31

при дросселировании за счет кипения гелия в объеме сборника. После змеевика поток жидкого гелия через вентиль 3-2 направляется на объект криостатирования (ОК), где за счет подвода теплоты гелий кипит и возвращается обратно в ожижитель в теплообменник 24 обратным потоком. Регулирующий вентиль Р-3 работает параллельно с Р-2, поддерживая уровень жидкости в сборнике.

Вряде установок при работе в рефрижераторном режиме прямой поток под высоким давлением проходит по змеевику в сборнике гелия, охлаждается в нем, а уже затем дросселируется до 0,15 МПа и поступает в ОК, на выходе из которого поток имеет как правило двухфазный характер, поэтому его направляют в сборник, где жидкость отделяется от пара.

Вслучае остановки на длительное время (плановый ремонт) газообразный гелий извлекается из установки. Для этого он откачивается компрессором 14, аналогичным 1, сжимается и закачивается под

высоким давлением (12 15 МПа) в ресивер или баллоны 15 для длительного хранения.

2.2 Конструкции гелиевых детандеров

Поршневые детандеры, применяющиеся в гелиевых установках средней производительности, в силу их размещения непосредственно в блоке ожижения, обычно являются вертикальными машинами обращенного типа (холодная зона расположена внизу, механизм движения - сверху), крейцкопфными с длинным полым штоком для уменьшения теплопритоков по тепловым мостам.

Эффективность детандера в значительной степени, во-первых, зависит от совершенства механизма движения, во-вторых, системы газораспределения (впуска-выпуска газа). Механизм движения в поршневых детандерах традиционно кривошипно-шатунный с крейцкопфом. В зависимости от конструкции узла газораспределения различают три типа детандеров:

-с клапанным газораспределением как на впуске так и выпуске газа (присутствуют оба клапана – впускной и выпускной);

-с бесклапанным газораспределением, вход и выход газа осуществляется через окна в стенке цилиндра и отверстия в поршне (клапаны отсутствуют);

-с комбинированным газораспределением (присутствует один клапан, например, на впуске газа и окно на выпуске).

32

Первый тип детандеров - с клапанным газораспределением, имеет механизм принудительного привода клапанов (в последнее время также стали применяться детандеры с самодействующими клапанами). Эти детандеры тихоходные, частота вращения коленвала 200600 об/мин, поэтому при возрастании производительности растут габариты детандера. Эти машины наиболее сложны по конструкции, но имеют наивысшую эффективность (адиабатный КПД), меньшее энергопотребление по сравнению с другими типами детандеров.

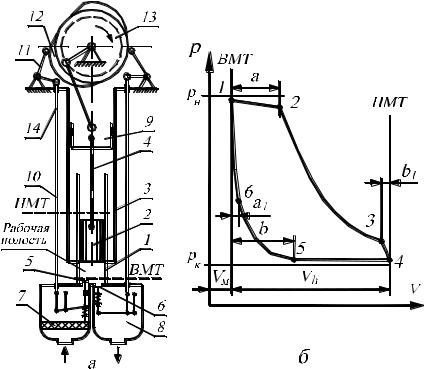

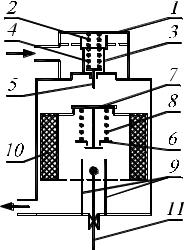

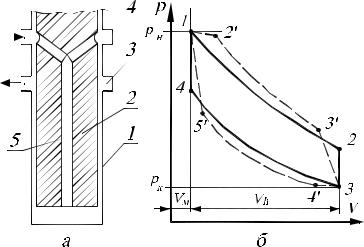

Кинематическая схема гелиевого детандера с клапанным газораспределением и расчетная индикаторная диаграмма представлены на рис. 13. Основными рабочими органами детандера (рис. 13а) явля-

Рис. 13. Кинематическая схема гелиевого клапанного детандера (а) и его расчетная индикаторная диаграмма (б)

ются цилиндр 1, расположенный вертикально, в котором перемеща-

33

ется поршень 2. Цилиндр крепится к верхней плите с помощью несущей трубы 3, поршень связан с помощью штока 4 с крейцкопфом 9, который движется возвратно-поступательно в вертикальных направляющих. Движение крейцкопфа задается кривошипно-шатунным механизмом, состоящим из шатуна и кривошипа – коленчатого вала. На коленчатый вал со свободной стороны насаживается маховик 13, который играет роль аккумулятора энергии, за счет него поршень совершает обратное движение - вниз. Прямое движение – вверх, осуществляется за счет энергии предварительно сжатого газа. Крейцкопф располагается в теплой полости, его трение снижается за счет подачи смазки, зазор между ним и крейцкопфным цилиндром уплотняется кожаной манжетой.

Впускной 5 и выпускной 6 клапаны расположены на нижней торцевой стенке цилиндра, их привод осуществляется от кулачков 12 насаженных на коленвал, через рычаги 11, толкатели 10. Выходы толкателей из корпуса герметизируются сальниковыми уплотнениями 14. На впуске и выпуске газа установлены ресиверы 8 для снижения пульсаций давления, они крепятся к торцевой стенке цилиндра. Во впускном ресивере имеется фильтр 7, для задерживания механических частиц, в том числе твердых частиц замерзших газов (в частности Ne,

Н2).

Рабочий процесс в детандере протекает следующим образом. Сжатый газ под давлением рн (величина давления зависит от типа цикла, для гелия она как правило 2,2 2,5 МПа) входит в полость через открытый впускной клапан 5. Клапан открывается при практически минимальном объеме цилиндра - положении поршня в ВМТ, точка 6 на диаграмме (рис. 13 б), начинается процесс 6-1 - впуск газа, в ходе которого происходит резкое повышение давления за счет натекания газа при постоянном объеме полости, затем поршень движется вверх - объем полости увеличивается и при открытом клапане происходит процесс 1-2 - наполнение полости свежей порцией газа при небольшом падении давления из-за сопротивления клапанов. Продолжительность процесса 1-2 определяется моментом закрытия клапана, задаваемом отсечкой наполнения 2 - относительной величиной, равной 2=(V2- V1)/Vh. В точке 2 впускной клапан закрывается и происходит расширение порции газа в замкнутой полости увеличивающегося объема, процесс 2-3 - расширение. В течение этого процесса газ совершает основную работу против внешних сил – толкает поршень, при этом

34

его потенциальная энергия значительно уменьшается, что выражается в падении давления и температуры газа. При достижении в теоретическом случае максимального объема Vh принудительно открывается выпускной клапан 6 (точка 3) и далее сначала происходит резкий сброс давления до минимальной величины – выхлоп 3-4, затем выталкивание газа 4-5 при постоянном давлении из полости уменьшающегося объема (обратный ход поршня). В точке 5 клапан принудительно закрывается, полость вновь становится замкнутой и при движении поршня вниз к ВМТ происходит обратное поджатие 5-6 оставшегося газа, давление увеличивается до величины р6, при которой происходит принудительное открытие впускного клапана. Величина участка 5-6 определяется отсечкой поджатия 5=(V5-V6)/Vh.

В действительности, скоротечные процессы впуска 6-1 и выпуска 3-4 идут при переменном объеме, когда поршень еще не достиг соответствующей мертвой точки. Эти участки предварения впуска и выпуска.

Привод клапанов и устройство торможения (обычно электрогенератор) располагаются сверху блока ожижения, вне вакуумного теплоизоляционного кожуха (кроме случаев очень крупных установок, когда детандеры являются самостоятельным агрегатом с собственной теплоизоляцией), а сам цилиндр, клапаны, ресиверы впуска и выпуска − в холодном объеме ожижителя.

Уплотнение рабочей полости детандера

Особенностями конструкции гелиевых детандеров является невозможность применения масел для смазки пары трения поршеньцилиндр. Это обусловило отказ от применения металлических поршневых колец для уплотнения рабочей камеры, как это принято в компрессорах и воздушных детандерах. Здесь в основном применяются три типа уплотнений поршня:

-лабиринтно-щелевой подвес поршня, когда при очень малом зазоре между поршнем и зеркалом цилиндра канавки на поршне обеспечивают возникновение газовых сил и самоустановку поршня без касания цилиндра при движении, т.е. поршень отделен от цилиндра очень тонкой газовой прослойкой - подушкой, снижающей трение;

-щелевое уплотнение с выполнением на поршне покрытия, обеспечивающего снижение коэффициента трения без смазки при возможном касании цилиндра и надежную работу поршневой пары, для этого применяются различные пластмассы и кожаные манжеты на поршне, а также

35

кольца из текстолита или материалов на основе фторопласта, пропитанные парафином для уменьшения его гигроскопичности;

- уплотнение типа поршневых колец или кожаных манжет, способных работать без смазки цилиндра.

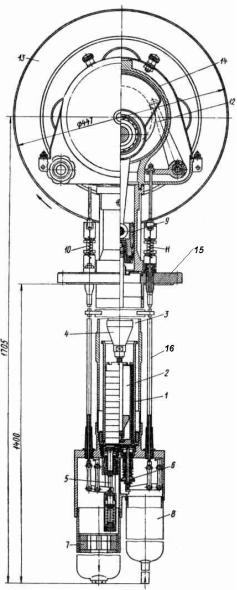

Рис. 14. Детандер ГДСД-2

36

Конструкции гелиевых детандеров

Рассмотрим наиболее типичные конструкции гелиевых поршневых детандеров.

Детандер среднего давления типа ГДСД-2 (рис. 14, обозначение позиций как на рис. 13) имеет производительность 48 кг/ч при давлении входа 2,0–2,4МПа и выхода 0,12 – 0,14МПа. Это одноцилиндровая машина с диаметром цилиндра 60 мм и ходом поршня 75мм, частота вращения коленвала 310 или 400 об/мин, температура входа гелия 28-

24 К, выхода - 13,5−11,5 К.

Адиабатный КПД детандера составляет до 0,75.

Механизм движения – кривошипношатунный, в качестве подшипников применены подшипники качения, так как требуют минимум смазки. Поршневая пара имеет щелевое уплотнение с текстолитовым наборным поршнем 2. Зазор меж-

ду поршнем и цилиндром в теплом состоянии составляет незначительную величину – 8…12 мкм. Цилиндр 1 изготовлен из стали ШХ-15, стержень поршня - из низкотемпературной стали 20Х.

Поршень соединен с крейцкопфом 9 посредством полого штока 4. Цилиндр соединен с верхней опорной плитой 15 тонкостенной несущей трубой 3. Самоустановка поршня в цилиндре, необходимая для нормальной работы щелевого уплотнения достигается посредством двух шаровых шарнирных соединений (в соединениях крейцкопфшток и шток-поршень). Крейцкопф 9 выполнен в виде поршня из алюминиевого сплава Д16Т. Крейцкопфный цилиндр – из стали 20Х с цементацией рабочей поверхности. На крейцкопфе закреплена кожаная манжета, предотвращающая попадание смазки из крейцкопфного цилиндра в холодную зону детандера.

Клапанные узлы крепятся к нижней плите цилиндра детандера. Впускной 5 и выпускной 6 клапаны детандера тарельчатого типа, каждый смонтирован в отдельном корпусе. На каждом клапане имеется уплотняющий поясок из фторопласта, которым он прижимается к седлу в закрытом состоянии. Привод клапанов – тянущего типа (рис. 15). Он осуществляется от кулачков переменного профиля, насаженных на коленвал. К кулачкам прижимаются поворотные роликовые толкатели, которые передают движение на клапаны через вертикальные рычаги 16. Для гашения пульсаций давления перед клапанами имеются ресиверы впуска 7 и выпуска 8.

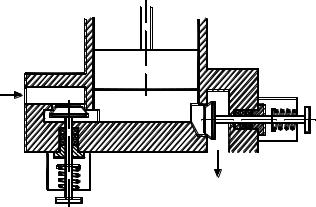

Рис. 15. Схема привода клапанов тянущего типа

37

Регулирование |

про- |

|

||||||

изводительности |

|

детандера |

|

|||||

осуществляется |

изменением |

|

||||||

отсечки |

наполнения 2 |

в |

|

|||||

диапазоне 100 – 60 %, изме- |

|

|||||||

нением |

момента |

закрытия |

|

|||||

впускного |

клапана. |

Также |

|

|||||

возможно ступенчатое регу- |

|

|||||||

лирование путем изменения |

|

|||||||

скорости вращения коленва- |

|

|||||||

ла (n=310 или n=400об/мин) |

|

|||||||

за счет смены шкивов. |

|

|

|

|||||

Торможение |

осу- |

|

||||||

ществляется |

|

трехфазным |

|

|||||

асинхронным |

электродвига- |

|

||||||

телем, работающим в режи- |

|

|||||||

ме электрогенератора, |

через |

|

||||||

клиноременную |

|

передачу, |

|

|||||

связывающую |

шкив |

13 |

на |

|

||||

коленвале детандера со шки- |

|

|||||||

вом на валу двигателя. |

|

|||||||

Шкив 13 также играет роль |

|

|||||||

маховика, обеспечивая об- |

|

|||||||

ратный ход поршня. Общее |

|

|||||||

расположение |

детандера |

с |

|

|||||

тормозящим |

устройством |

|

||||||

видно на рис. 7. |

|

|

|

|

|

|||

Детандер имеет цен- |

|

|||||||

тробежный |

|

выключатель, |

|

|||||

отключающий подачу гелия |

|

|||||||

в детандер, в случае повы- |

|

|||||||

шения |

скорости |

вращения |

|

|||||

коленвала |

при |

пропадании |

|

|||||

тормозящего |

эффекта маг- |

|

||||||

нитного поля и колодочный |

Рис. 16. Детандер ГД 80/80 |

|||||||

тормоз |

для его |

|

остановки. |

|||||

|

|

|||||||

Таким образом, осуществляется защита детандера от явления разноса

– неконтролируемого повышения частоты вращения коленвала при

38

отсутствии торможения, например из-за пропадания фазы, обрыва обмотки и др.

Для контроля за рабочим процессом и настройки моментов открытия клапанов в детандер встроен датчик давления, позволяющий снимать индикаторную диаграмму рабочего процесса, в координатах р-V.

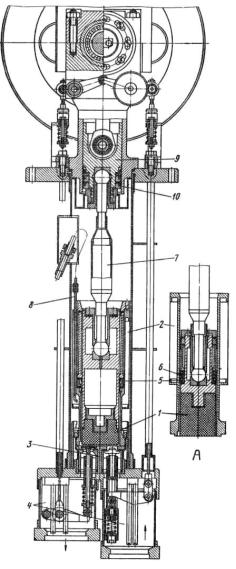

Вболее совершенной конструкции детандера ГД 80/80 (рис.

16)с диаметром цилиндра 100 мм механизмы движения и привода клапанов принципиально мало отличаются от детандера ГДСД-2. Основные отличия в конструкции поршня. Поршневое уплотнение выполнено в виде кожаных манжет 5 на поршне 1, обезжиренных и пропитанных парафином под вакуумом, причем зона трения снаружи цилиндра охлаждается жидким азотом, заливаемым по трубке 8, кипящим под атмосферным давлением. Наконечник поршня 1, контактирующий с самой холодной частью, целиком выполнен из неметаллического материала – текстолита, плохо проводящим теплоту. Введенные усовершенствования привели к повышению адиабатного КПД детандера до 0,8.

Остальные узлы детандера аналогичны рассмотренной конструкции. Это крейцкопф 9 с уплотнительной манжетой 10, шток 7, клапан впускной 3 и ресиверы 4. Шток 7 сочленяется с крейцкопфом и

Рис. 17. Детандер с внутренним приводом

поршнем с помощью сферических шарниров.

Рассмотренные конструкции детандеров имеют внешний привод клапанов. Вторая группа детандеров - это машины с внутренним приводом клапанов. В этом случае механизм привода располагается в самом движущемся поршне и торцевой крышке цилиндра. Поршень своим движением через толкатели и тяги управляет работой клапанов. При этом один из клапанов можно разместить непосредственно на торце поршня. Это упрощает конструирование клапанов и механизма их привода, и главное, позволяет выполнять проходные сечения клапанов

39

значительно большими, что снижает гидравлическое сопротивление в клапанах и повышает КПД, также отсутствуют сальники толкателей. Детандеры с внутренним приводом клапанов более быстроходны.

На рис. 17 рассмотрена кинематическая схема детандера с выпускным клапаном на поршне, а впускным – на верхней крышке. Детандер работает следующим образом. При движении поршня 10 вверх и соприкосновении клапана 7 с толкателем 5 через демпфирующую пружину 4 происходит подъем клапана 3 с седла и перемещение его вверх. Клапан 3 поджимается сверху пружиной 2, которая закрывает его при движении поршня вниз и размыкании элементов 7 и 5. При расширении газа выпускной клапан 7 плотно прижат давлением к сед-

Рис. 18. Кинематическая схема (а) и индикаторная диаграмма (б) бесклапанного детандера

1-цилиндр, 2- поршень,3- окна выпуска, 4- окна впуска, 5- каналы в поршне

лу на поршне. При приближении поршня к НМТ упоры 9 воздействуют на толкатели 6, которые через пружину демпфирования 8 отрывают пластину клапана от седла и открывают клапан. Закрытие клапана производится давлением газа в рабочей полости над клапаном при движении поршня вверх. Все рабочие процессы аналогичны детандеру с внешним приводом клапанов (рис. 13.б).

40