- •Вопрос 17 Химические свойства сопряженных алкадиенов.

- •Вопрос 18

- •Вопрос 23

- •Ароматические соединения ароматические углеводороды (арены)

- •Строение бензола

- •Изомерия

- •Получение

- •Физические свойства

- •Химические свойства

- •Электрофильное замещение в бензоле

- •Правила ориентации в бензольном ядре

- •Применение

- •Вопрос 24

- •Реакции seAr

- •Типовые реакции ароматического электрофильного замещения

- •Реакционная способность и ориентация в производных бензола

- •Реакции алифатического электрофильного замещения Реакции se1

- •Реакции se2

Вопрос 17 Химические свойства сопряженных алкадиенов.

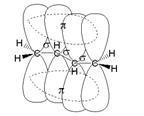

Рис. 1. Сопряжение орбиталей в бутадиене 1,3

Рассмотрим строение сопряженного алкадиена бутадиена-1,3. Молекула имеет плоское строение. Рис. 1. Все 4 атома С в sp2-гибридизации, 2 двойных связи. Однако длина этих двойных связей (0,135 нм) больше, чем у алкена (0,133 нм), а простая связь между атомами углерода (0,146 нм) короче, чем связь С-С в алканах (0,154 нм).

Две сопряженных двойных связи в химических реакциях часто ведут себя, как единое целое. Почему?

Происходит частичное перекрывание π-электронных облаков между 2-м и 3-м атомами углерода, и четыре р-орбитали образуют единое π-электронное облако. Такой тип перекрывания орбиталей называютсопряжением. Четыре электрона не локализованы попарно на двойных связях, а распределены вдоль всей цепи – делокализованы. Рис. 2.

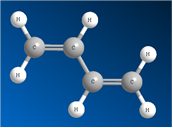

Рис. 2. Шаростержневая модель молекулы бутадиена-1,3

Свойства сопряженных диенов

Типичные реакции – электрофильное присоединение.

Реакция с избытком брома:

СН2=CН–СH=СН2 + 2Вr2 ——® СН2Вr–CHВr–СHBr-СН2Br

При взаимодействии 1:1 образуется смесь.

Обычное присоединение:

СН2=CН–СH=СН2 + Вr2 ——® СН2Вr–CHВr–СH=СН2

Сопряженное присоединение:

СН2=CН–СH=СН2 + Вr2 ——® СН2Вr–СН=CH–СН2Вr

При сопряженном присоединении π-электронное облако диена участвует в реакции присоединения как единое целое.

Реакции присоединения. Алкадиены способны присоединять водород, галогены, галогеноводороды. Особенностью присоединения к алкадиенам с сопряженными двойными связями является способность присоединять молекулы как в положения 1 и 2 (1,2-присоединение), так и в положения 1 и 4 (1,4-присоединение): Вr Вr | | СН2=СН—СН=СН2 + Вг2 —> CH2—CH—CH=CH2 1,2-присоединение

Вг

Вг

|

l

CH2=CH—СН=СН2 + Вг2 —>

CH2—CH=CH—CH2

1,4-присоединение

Соотношение

продуктов зависит от условий и способа

проведения соответствующих реакций.

Реакции

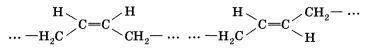

полимеризации.

Важнейшим свойством диенов является

способность полимеризоваться под

воздействием катионов или свободных

радикалов. Полимеризация этих соединений

является основой получения синтетических

каучуков. Обратите внимание на то, что

полимеризация сопряженных диенов

протекает как 1,4-присоединение.

В

этом случае двойная связь оказывается

центральной в элементарном звене, а

элементарное звено, в свою очередь,

может принимать как цис-, так и

тракс-конфигурацию:

Рассмотрим причины, по которым в случае алкадиенов с сопряженными двойными связями возможно 1,4-присоединение на примере реакции гидробромирования (присоединения НВr). Эта реакция протекает по механизму электрофильного присоединения и начинается с присоединения электрофильной частицы, катиона водорода, к молекуле алкадиена: СН2=СН—СН=СН2 + H+ —> СН3—СН+—СН=СН2 Присоединение к этому карбокатиону иона Вr- приведет к продукту 1,2-присоединения: СН3—СН+—СН=СН2 + Вr- —> СН3—СНВг—СН=СН2

Положительный заряд на атоме углерода означает наличие незаполненной р-орбитали, которая может перекрываться с л-связью, перетягивая к себе электронную плотность. В результате этого происходит перемещение двойной связи в центр молекулы, а положительный заряд оказывается на крайнем атоме углерода: СН3—СН+—СН=СН2 —> CH3- СН=СН—СН2+ Обратите внимание на то, что мы встретились со случаем, когда одна и та же частица описывается двумя различными структурами, отличающимися друг от друга распределением электронной плотности. Присоединение аниона брома ко второму карбокатиону приведет к продукту 1,4-присоединения: СН3—СН=СН—СН+ + Вг- —> СН3—СН=СН—СН2Вr

Натуральный и синтетический каучуки. Резина До конца 1930-х гг. в промышленности использовали натуральный каучук, выделяемый из млечного сока (латекса) некоторых растений-каучуконосов. Наиболее ценным каучуконосом является гевея, растущая в Латинской Америке. Исследования показали, что натуральный каучук представляет собой цис-полиизопрен, т. е. полимер, элементарные звенья которого соответствуют изопрену (2-метилбутадиену-1,3) и находятся в цис-конфигурации.

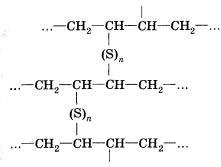

Каучук,

в котором все элементарные звенья

находятся или в цис-, или в транс-конфигурации,

называется стереорегулярным.

В

середине прошлого века (Гудьир, 1839 г.)

было обнаружено, что при нагревании

каучука с серой (до 8%) образуется резина

— эластичный материал, технические

свойства которого гораздо лучше, чем у

каучука. При нагревании с серой

(вулканизации) происходит сшивание

полимерных цепей за счет сульфидных

мостиков, что приводит к увеличению

прочности, устойчивости к истиранию, к

действию органических растворителей

и других веществ.

В связи с бурным ростом промышленного производства в начале XX в. возросла потребность в каучуке. И это заставило химиков искать пути получения синтетического каучука. Первые попытки были неудачными, так как при полимеризации диенов образовывались нестереорегулярные цепи (т. е. цепи, в которых элементарные звенья находились как в цис-, так и в траке-конфигурации). Получаемый каучук был похож на смолу, вулканизация его давала резину очень плохого качества. Впервые технологически удобный способ синтеза полибутадиенового каучука был разработан русским химиком С. В. Лебедевым. В его основе лежала полимеризация бутадиена-1,3 с использованием катализатора — металлического натрия. Это позволило получить полибутадиен с хорошими технологическими свойствами. Однако этот полимер был нестерео-регулярным, и поэтому резина, полученная на его основе, была менее эластичной, чем резина природного каучука. Стерео-регулярные полимеры (в том числе и изопреновые) научились получать лишь в 50-е гг. XX в. Современная химическая промышленность вырабатывает несколько видов синтетического каучука. В качестве мономеров используют изопрен, бутадиен, хлоропрен (2-хлорбутадиен-1,3), стирол (винилбензол) и т. д. Большое распространение получили резины, произведенные на основе сополимеров алкадиенов с сопряженными двойными связями и производных алкенов.

Такие резины характеризуются высокой морозоустойчивостью, прочностью и эластичностью (бутадиен-стирольный), масло-бензостойкостью (бутадиен-нитрильный (нитрил — СН2=СН—СH)), пониженной газопроницаемостью, устойчивостью к действию ультрафиолетового излучения, окислителей (бутилкаучук — сополимер изопрена и изобутилена).

Вулканизация каучука

Натуральные и синтетические каучуки используются преимущественно в виде резины, так как она обладает значительно более высокой прочностью, эластичностью и рядом других ценных свойств. Для получения резины каучук вулканизируют. Многие учёные работали над вулканизацией каучука. Только получив качественную резину, они до конца поняли что такое синтетичесий каучук.

Современная технология резинового производства осуществляется по следующим этапам:

1. Изготовление полуфабрикатов:

-развеска каучуков и ингредиентов;

-пластикация каучука;

-прорезинивание тканей, каландрирование, шприцевание;

-раскрой прорезиненных тканей и резиновых листов, сборка изделий из полуфабрикатов.

2. Вулканизация, после которой из сырых резиновых смесей получают готовые резиновые изделия.

Из смеси каучука с серой, наполнителями (особенно важным наполнителем служит сажа) и другими веществами формуют нужные изделия и подвергают их нагреванию. При этих условиях атомы серы присоединяются к двойным связям макромолекул каучука и «сшивают» их, образуя дисульфидные «мостики». В результате образуется гигантская молекула, имеющая три измерения в пространстве — как бы длину, ширину и толщину. Такой каучук (резина) будет, конечно, прочнее невулканизированного.

Меняется и растворимость полимера: каучук, хотя и медленно, растворяется в бензине, резина лишь набухает в нём. Если к каучуку добавить больше серы, чем нужно для образования резины, то при вулканизации линейные молекулы окажутся «сшитыми» в очень многих местах, и материал утратит эластичность, станет твёрдым — получится эбонит. До появления современных пластмасс эбонит считался одним из лучших изоляторов.

Вулканизированный каучук имеет большую прочность и эластичность, а также большую устойчивость к изменению температуры, чем невулканизированный каучук; резина непроницаема для газов, устойчива к царапанию, химическому воздействию, жаре и электричеству, а также показывает высокий коэффициент трения скольжения с сухими поверхностями и низкое — с увлажнёнными.

Ускорители вулканизации улучшают свойства вулканизаторов, сокращают время вулканизации и расход основного сырья, препятствуют перевулканизации. В качестве ускорителей используются неорганические соединения (оксид магния MgO, оксид свинца PbO и другие) и органические: дитиокарбаматы (производные дитиокарбаминовой кислоты), тиурамы (производные диметиламина), ксантогенаты (соли ксантогеновой кислоты) и другие.

Активаторы ускорителей вулканизации облегчают реакции взаимодействия всех компонентов резиновой смеси. В основном, в качестве активаторов применяют оксид цинка ZnO.

Антиокислители (стабилизаторы, противостарители) вводят в резиновую смесь для предупреждения «старения» каучука.

Наполнители — повышают физико-механические свойства резин: прочность, износостойкость, сопротивление истиранию. Они также способствуют увеличению объёма исходного сырья, а, следовательно, сокращают расход каучука и снижают стоимость резины. К наполнителям относятся различные типы саж (технический углерод), минеральные вещества (мел CaCO3, BaSO4, гипс, тальк, кварцевый песок SiO2).

Пластификаторы (смягчители) — вещества, которые улучшают технологические свойства резины, облегчают её обработку (понижают вязкость системы), обеспечивают возможность увеличения содержания наполнителей. Введение пластификаторов повышает динамическую выносливость резины, сопротивление «стиранию». В качестве пластификаторов используются продукты переработки нефти (мазут, гудрон, парафины), вещества растительного происхождения (канифоль), жирные кислоты (стеариновая, олеиновая) и другие.

Прочность и нерастворимость резины в органических растворителях связаны с её строением. Свойства резины определяются и типом исходного сырья. Например, резина из натурального каучука характеризуется хорошей эластичностью, маслостойкостью, износостойкостью, но в то же время мало устойчива к агрессивным средам; резина из каучука СКД имеет даже более высокую износостойкость, чем из НК. Бутадиен-стирольный каучук СКС способствует повышению износостойкости. Изопреновый каучук СКИ определяет эластичность и прочность резины на растяжение, а хлоропреновый — стойкость её к действию кислорода.

В каком из городов выпускают каучук и когда началось его производство? В России первое крупное предприятие-производитель в резиновой промышленности было основано в Петербурге в 1860 году, впоследствии названное «Треугольником» (с 1922 года — «Красный треугольник»). За ним были основаны и другие российские заводы резиновых изделий (РТИ): «Каучук» и «Богатырь» в Москве, «Проводник» в Риге и другие.